ترسيب البخار الفيزيائي (PVD)

عملية الترسيب بالترسيب الفيزيائي بالبخار

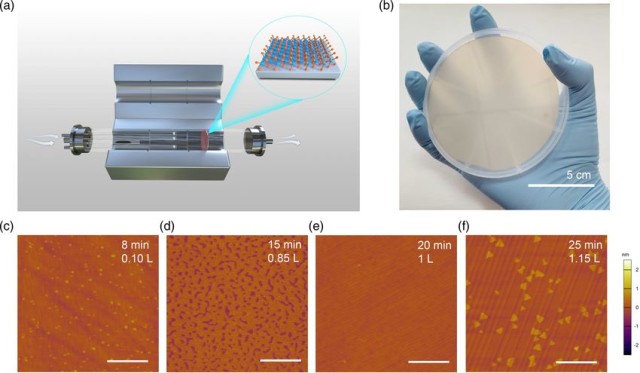

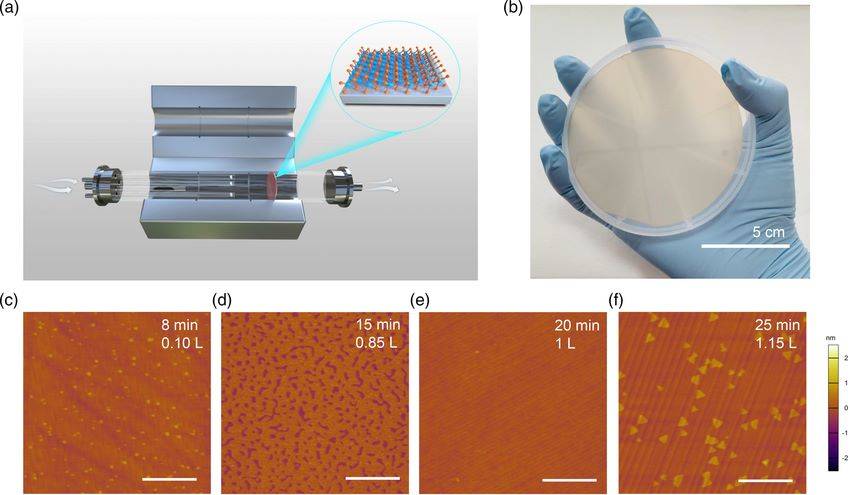

عملية الترسيب الفيزيائي بالبخار الفيزيائي (PVD) هي تقنية متطورة تُستخدم لترسيب الأغشية الرقيقة على ركائز مختلفة. يمكن تقسيم هذه العملية من الناحية المفاهيمية إلى ثلاث مراحل أساسية: التبخير والترحيل والترسيب.

-

التبخير: تتضمن المرحلة الأولية تحويل مادة الطلاء إلى حالة غازية. ويتم تحقيق ذلك عادةً من خلال التبخير الحراري أو التبخير بالرش. في التبخير الحراري، يتم تسخين المادة إلى نقطة التبخير، مما يحولها إلى غاز. وفي المقابل، يتضمن الاخرق قصف المادة المستهدفة بجسيمات عالية الطاقة، مثل أيونات الأرجون، لإزاحة المادة وتبخيرها.

-

الهجرة: بمجرد تبخيرها، تهاجر جزيئات المادة عبر الفراغ أو بيئة الضغط المنخفض. يمكن أن تتأثر هذه الهجرة بعوامل مختلفة، بما في ذلك الضغط ودرجة الحرارة ووجود أي غازات تفاعلية. تنتقل الجسيمات بطريقة محكومة نحو الركيزة حيث تترسب في النهاية.

-

الترسيب: عند الوصول إلى الركيزة، تتكثف المادة المتبخرة وتشكل طبقة رقيقة. هذه المرحلة حاسمة بالنسبة لجودة وخصائص الطلاء النهائي. ويمكن تعزيز عملية الترسيب بشكل أكبر عن طريق الترسيب التفاعلي، حيث تتفاعل المادة المتبخرة مع الغازات الموجودة في البيئة لتكوين مواد مركبة مثل نيتريد التيتانيوم (TiN) أو ثاني أكسيد السيليكون (SiO2).

عملية PVD متعددة الاستخدامات وقادرة على ترسيب مواد تتراوح من العناصر البسيطة إلى السبائك والمركبات المعقدة. وتستخدم على نطاق واسع في مختلف الصناعات للتطبيقات التي تتطلب تحكمًا دقيقًا في سمك الفيلم وتكوينه وتوحيده.

أنواع طرق الترسيب الفيزيائي بالبخار

يشمل الترسيب الفيزيائي بالبخار الفيزيائي (PVD) مجموعة متنوعة من التقنيات، لكل منها آلياتها وتطبيقاتها الفريدة. وتشمل الطرق الأساسية ما يلي:

-

ترسيب البخار بالتفريغ: تتضمن هذه التقنية تبخير المواد تحت ظروف التفريغ، مما يسمح لها بالترسيب على سطح الركيزة. وهي مفيدة بشكل خاص لإنشاء أغشية رقيقة وموحدة.

-

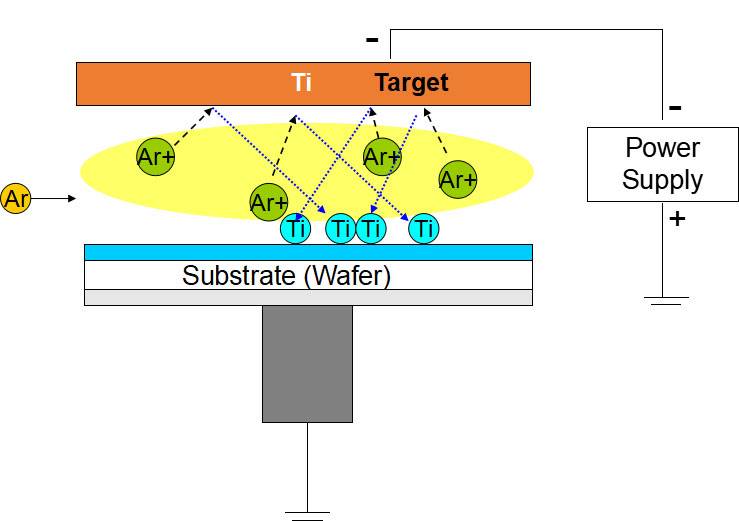

طلاء الاخرق: في هذه الطريقة، يتم تأيين غاز الأرجون لتكوين أيونات الأرجون التي تقصف هدف القطب السالب. ويؤدي هذا القصف إلى تناثر المواد وترسبها على قطعة العمل، مما يوفر عملية طلاء محكومة وفعالة.

-

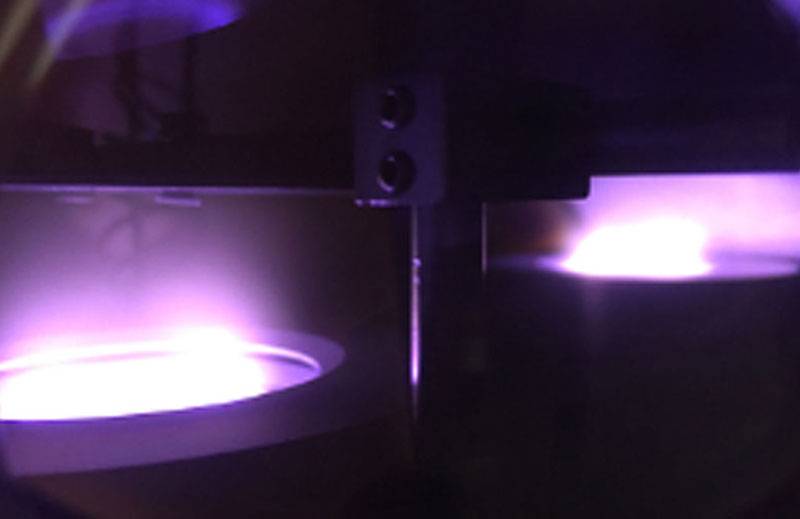

طلاء قوس البلازما: تستخدم هذه التقنية تفريغ القوس بين الأنود والكاثود لتوليد بلازما القوس. ترسب البلازما المواد بسرعة على الركيزة، مما يجعلها مثالية للتطبيقات التي تتطلب معدلات ترسيب عالية.

-

الطلاء بالأيونات: ينطوي الطلاء بالأيونات على تأيين مادة الطلاء وترسيبها على الركيزة تحت انحياز سلبي عميق. تعمل هذه الطريقة على تعزيز الالتصاق وكثافة الأغشية، مما يجعلها مناسبة لمجموعة واسعة من التطبيقات.

-

المجامعة بالحزمة الجزيئية (MBE): MBE هي تقنية متطورة تتضمن توجيه شعاع من الذرات أو الجزيئات على ركيزة ساخنة. وهي معروفة بدقتها وغالباً ما تُستخدم في إنتاج أغشية أشباه الموصلات عالية الجودة.

ولكل طريقة من هذه الطرق مجموعة من المزايا الخاصة بها ويتم اختيارها بناءً على المتطلبات المحددة للتطبيق، مثل سُمك الفيلم والتوحيد والالتصاق.

ترسيب البخار بالتفريغ

ينطوي ترسيب البخار بالتفريغ، وهو مجموعة فرعية من الترسيب الفيزيائي للبخار (PVD)، على عملية دقيقة لتبخير المواد تحت ظروف تفريغ عالية التحكم. وتضمن هذه الطريقة خلو المواد التي يتم ترسيبها من أي تداخل في الغلاف الجوي، مما يتيح وضع طبقات دقيقة على سطح الركيزة. وتعد بيئة التفريغ مهمة للغاية لأنها تقلل من وجود جزيئات الغاز، مما يسهل ترسيب المواد على المستوى الذري أو الجزيئي.

ويمكن أن يتراوح سُمك الطبقات التي يتم تشكيلها من خلال هذه العملية من ذرة واحدة إلى عدة ملليمترات، مما يوفر نطاقًا متعدد الاستخدامات لمختلف التطبيقات. ويمكن تصنيف العملية كذلك استناداً إلى مصدر البخار: يستخدم الترسيب الفيزيائي للبخار مصدراً سائلاً أو صلباً، بينما يستخدم الترسيب الكيميائي للبخار بخاراً كيميائياً.

في ترسيب البخار بالتفريغ، عادةً ما يتم تسخين المادة حتى تتبخر، ويتكثف البخار الناتج على الركيزة مكوناً طبقة رقيقة. تُستخدم هذه التقنية على نطاق واسع في ترسيب كل من المعادن (مثل الكادميوم والكروم والنحاس والنيكل والتيتانيوم واللافلزات (مثل مركبات مصفوفة السيراميك من الكربون/الكربون وكربيد الكربون/كربيد السيليكون). يحدث الترسيب ذرة بذرة أو جزيء بجزيء، مما يضمن درجة عالية من التحكم والتوحيد في الفيلم الناتج.

وتشمل مزايا إجراء هذه العملية في الفراغ ما يلي:

- تقليل التلوث: يقلل غياب الغازات في الغلاف الجوي من خطر الشوائب في الفيلم المودع.

- تحكم محسّن: يسمح التحكم الدقيق في عملية الترسيب بإنشاء أفلام متجانسة ومتسقة للغاية.

- انخفاض درجة حرارة المعالجة: يمكن لبيئة التفريغ أن تخفض درجة حرارة المعالجة المطلوبة، وهو أمر مفيد للركائز الحساسة للحرارة.

وتعتبر هذه الطريقة أساسية في العديد من الصناعات، بما في ذلك الإلكترونيات والبصريات والفضاء، حيث تكون جودة ودقة الأغشية الرقيقة ذات أهمية قصوى.

طلاء الاخرق

طلاء الاخرق هو عملية ترسيب بخار فيزيائي متطورة (PVD) مصممة لتطبيق طبقة رقيقة وظيفية على الركيزة. تبدأ هذه التقنية بتأين غاز الأرجون، مما يؤدي إلى توليد أيونات الأرجون عالية الطاقة التي يتم توجيهها نحو هدف مهبط. ويتسبب قصف هذه الأيونات في طرد المادة المستهدفة من سطحها، وهي ظاهرة تُعرف باسم الرش. وبعد ذلك تنتقل المادة المنبثقة وتترسب على قطعة العمل لتشكل طلاءً متيناً وملتصقاً بإحكام.

يتم التحكم في العملية بدقة، وغالباً ما يتم استخدام المغناطيس لضمان التآكل المنتظم للمادة المستهدفة. هذا التوحيد أمر بالغ الأهمية لتحقيق سمك وجودة متناسقة للفيلم عبر الركيزة. وعلى المستوى الجزيئي، تخضع المادة المنبثقة لعملية نقل الزخم، حيث يتم دفعها نحو الركيزة بطاقة كافية لاختراق سطحها. وينتج عن هذا التفاعل النشط رابطة قوية على المستوى الذري، مما يدمج الطلاء بشكل فعال في الركيزة بدلاً من مجرد الالتصاق بسطحها.

في التطبيقات المتخصصة، كما هو الحال في الفحص المجهري الإلكتروني بالمسح الضوئي (SEM)، يتم تعزيز طلاء الرذاذ لتوفير طبقة رقيقة موصلة للكهرباء تمثل العينة بدقة. ويعالج هذا التحسين التحديات الشائعة في المجهر الإلكتروني الماسح مثل الشحن والتلف الحراري وانبعاث الإلكترونات الثانوية، وبالتالي تحسين جودة وموثوقية عملية التصوير.

طلاء القوس بالبلازما

طلاء القوس بالبلازما هو تقنية متطورة للترسيب الفيزيائي للبخار (PVD) تعتمد على ظاهرة التفريغ القوسي بين القطب الموجب والكاثود. وتتميز هذه الطريقة بشكل خاص بقدرتها على ترسيب المواد بسرعة على الركائز، مما يجعلها الخيار المفضل في مختلف التطبيقات الصناعية.

وتبدأ العملية بإنشاء قوس كهربائي يؤين الغاز المحيط ويولد بلازما عالية الطاقة. ثم يتم توجيه هذه البلازما، التي تتكون من جسيمات عالية الطاقة، نحو الركيزة. وتتسبب الحرارة والطاقة المكثفة من القوس في تبخر المادة الموجودة في المهبط، مما يؤدي إلى تكوين بخار يتكثف بعد ذلك على الركيزة. ويضمن هذا الترسيب السريع الحصول على طلاء متجانس وكثيف، وهو أمر بالغ الأهمية لتعزيز متانة وأداء المكونات المطلية.

إن طلاء البلازما القوسي متعدد الاستخدامات وقادر على ترسيب مجموعة واسعة من المواد، بما في ذلك نيتريد التيتانيوم ونتريد الزركونيوم والفضة وغيرها. وتتيح المرونة في اختيار المواد إمكانية الطلاء المخصص الذي يلبي متطلبات وظيفية محددة، سواء أكان ذلك تحسين مقاومة التآكل، أو تعزيز التوصيل الكهربائي، أو توفير تشطيبات جمالية.

وبالمقارنة مع طرق PVD الأخرى، يبرز الطلاء بالبلازما القوسية بسبب معدلات الترسيب العالية والقدرة على التعامل مع الأشكال الهندسية المعقدة. وعلى عكس الترسيب بالطبقة الذرية (ALD)، الذي يعد ممتازًا للتحكم الدقيق في سماكة الطلاء ولكنه محدود بسبب معدلات الترسيب الأبطأ، يوفر طلاء البلازما القوسي توازنًا بين السرعة والدقة. وهذا ما يجعله مناسبًا بشكل خاص للتطبيقات التي يكون فيها الإنتاج السريع ضروريًا دون المساس بجودة الطلاء.

وعلاوة على ذلك، يمكن لطلاء البلازما القوسي، خاصةً عند ممارسته كترسيب بخار القوس منخفض الحرارة (LTAVD)، تحقيق مجموعة متنوعة من التشطيبات الجمالية، بدءًا من درجات اللون الأسود والبرونز والذهبي إلى تركيبات "قوس قزح" الأكثر تعقيدًا. ويؤكد هذا التنوع الجمالي، جنبًا إلى جنب مع فوائده الوظيفية، على قابلية التطبيق الواسعة لطلاء البلازما القوسي في صناعات مثل السيارات والفضاء والإلكترونيات الاستهلاكية.

الطلاء بالأيونات

الطلاء الأيوني هو تقنية ترسيب متطورة تتضمن تأين مادة الطلاء التي يتم ترسيبها بعد ذلك على الركيزة تحت انحياز سلبي عميق. تستفيد هذه الطريقة من قصف الجسيمات النشطة، وعادةً ما تكون أيونات غاز خامل أو تفاعلي أو أيونات مادة الترسيب، لتعديل خصائص الفيلم المترسب والتحكم فيه. ويعزز هذا القصف التغطية السطحية والالتصاق، مما يجعل الطلاء الأيوني فعالاً بشكل خاص للتطبيقات التي تتطلب طلاءات قوية.

ويمكن تنفيذ هذه العملية في بيئتين أساسيتين: القائمة على البلازما والقائمة على التفريغ. في الطلاء الأيوني القائم على البلازما، يتم استخلاص أيونات القصف من البلازما، بينما في الطلاء الأيوني القائم على التفريغ، يتم تشكيل الأيونات في مدفع أيوني منفصل. وغالبًا ما يشار إلى التكوين الأخير باسم الترسيب بمساعدة الحزمة الأيونية (IBAD).

المزايا والعيوب الرئيسية

| المزايا | العيوب |

|---|---|

| -تعزيز الالتصاق: يحسن قصف الجسيمات النشطة بشكل كبير من التصاق الطبقة المودعة بالركيزة. | -المعالجة المضبوطة: تتطلب معايير معالجة محكومة بإحكام لضمان نتائج متسقة. |

| -تشطيب السطح: يوفر تشطيبًا سطحيًا فائقًا مقارنةً بطرق الترسيب الأخرى. | -التلوث المحتمل: خطر التلوث من البلازما المنشطة أو أنواع الغازات المقذوفة. |

| -التنظيف في الموقع: يسمح بتنظيف الركيزة قبل ترسيب الأغشية، مما يضمن سطحًا نظيفًا للحصول على جودة طلاء أفضل. | -التعقيد: أكثر تعقيدًا وتكلفة مقارنةً بتقنيات الترسيب الأبسط. |

| -الخصائص القابلة للتخصيص: يمكن تكييف خصائص الفيلم المترسب، مثل المورفولوجيا والكثافة والإجهاد المتبقي، وفقًا لمتطلبات محددة. |

التطبيقات

يستخدم الطلاء بالأيونات على نطاق واسع في مختلف الصناعات نظراً لقدرته على إنتاج طلاءات عالية الجودة. وتشمل بعض التطبيقات النموذجية ما يلي:

- أنابيب الأشعة السينية: توفير طلاءات متينة تعزز أداء أنابيب الأشعة السينية وطول عمرها الافتراضي.

- شفرات توربينات محركات الطائرات: حماية شفرات التوربينات من التآكل والتآكل في درجات الحرارة العالية.

- لقم الثقب الفولاذية: تعزيز متانة وأداء لقم الثقب المستخدمة في عمليات الحفر الصعبة.

- الطلاءات الزخرفية: تطبيق الطلاءات الجمالية والوقائية على مختلف المنتجات الاستهلاكية.

- الحماية من التآكل: توفير حماية قوية من التآكل في البيئات الحرجة مثل المفاعلات النووية.

باختصار، الطلاء الأيوني هو تقنية ترسيب متعددة الاستخدامات وقوية توفر مزايا كبيرة من حيث جودة الطلاء والالتصاق، مما يجعلها لا غنى عنها في العديد من الصناعات عالية التقنية.

ترسيب البخار الكيميائي (CVD)

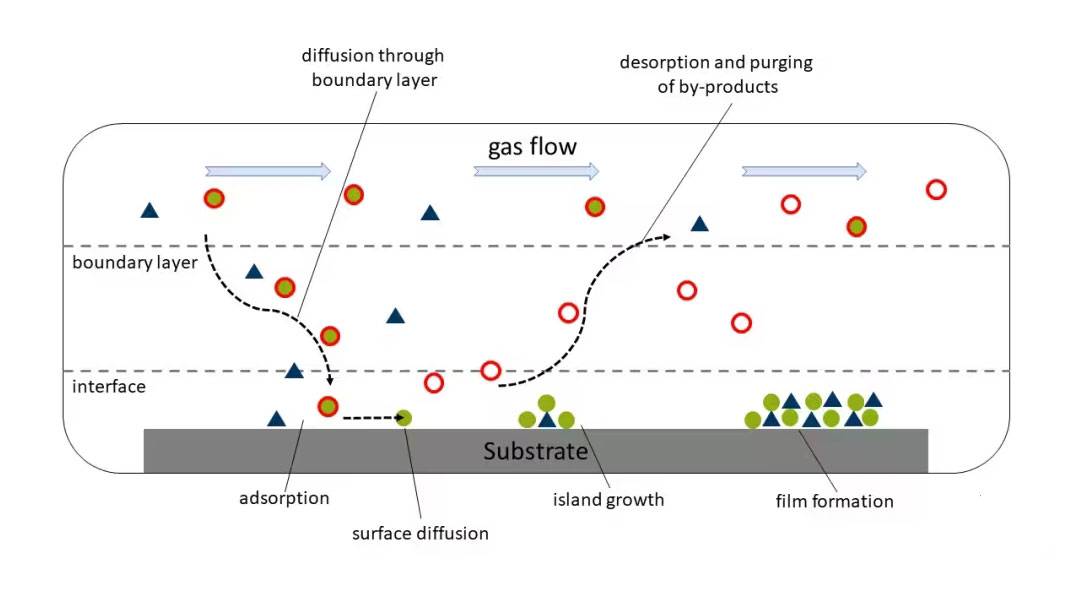

نظرة عامة على عملية الترسيب بالبخار الكيميائي

ترسيب البخار الكيميائي (CVD) هو تقنية متطورة تتضمن تفاعلات عالية الحرارة في الطور الغازي لترسيب مجموعة كبيرة من المواد غير العضوية، بما في ذلك المعادن والأكاسيد والكربيدات. تُعد هذه العملية محورية في ترسيب الأغشية الرقيقة التي تُعد جزءًا لا يتجزأ من صناعات مختلفة مثل الإلكترونيات والإلكترونيات الضوئية والطلاءات الرقيقة.

يمكن تصنيف عملية الترسيب الكيميائي القابل للتفريغ القابل للذوبان CVD إلى عدة طرق متخصصة، كل منها مصمم خصيصًا لتطبيقات وخصائص مواد محددة:

- ترسيب البخار الكيميائي بالضغط الجوي (APCVD): تعمل تحت الضغط الجوي، مما يجعلها مناسبة للإنتاج على نطاق واسع.

- الترسيب الكيميائي بالبخار الكيميائي منخفض الضغط (LPCVD): يتم تحت ضغط منخفض، مما يعزز التوحيد والتحكم في السماكة.

- ترسيب البخار الكيميائي العضوي المعدني (MOCVD): يستخدم سلائف معدنية عضوية، وهو مثالي لترسيب الأغشية المركبة المعقدة.

- ترسيب البخار الكيميائي بمساعدة البلازما (PACVD) أو ترسيب البخار الكيميائي المعزز بالبلازما (PECVD): يدمج البلازما لتسهيل التفاعلات في درجات حرارة منخفضة، وهو مفيد بشكل خاص لأغشية السيليكون غير المتبلور (a-Si) والطلاءات الواقية.

- ترسيب البخار الكيميائي بالليزر (LCVD): يستخدم طاقة الليزر للحث على الترسيب الموضعي مما يوفر تحكماً دقيقاً في خصائص الفيلم.

- ترسيب البخار الكيميائي الضوئي (PCVD): يستخدم تفاعلات كيميائية ضوئية لترسيب الأغشية، وغالباً ما يكون ذلك بالاقتران مع تقنيات أخرى.

- الترشيح الكيميائي بالبخار الكيميائي (CVI): يركز على تسلل الركائز المسامية بالغازات التفاعلية لتشكيل طلاءات كثيفة.

- الإبيتاكسي الكيميائي بالحزمة الكيميائية (CBE): يستخدم الأشعة الجزيئية لتحقيق نمو فوقي متحكم فيه للغاية.

لكل من هذه الطرق مزايا فريدة من نوعها ويتم اختيارها بناءً على خصائص الفيلم المرغوبة ومعدل الترسيب ومتطلبات التطبيق المحددة. يسمح تعدد استخدامات تقنية CVD بإنشاء أغشية رقيقة بخصائص مخصصة، مما يجعلها أداة لا غنى عنها في التكنولوجيا الحديثة.

عمليات التفاعل الكيميائي الأساسية

تشمل عملية الترسيب الكيميائي بالبخار (CVD) مجموعة متنوعة من التفاعلات الكيميائية التي تسهل ترسيب الأغشية الرقيقة غير العضوية. ويمكن تصنيف هذه التفاعلات على نطاق واسع إلى عدة عمليات رئيسية:

-

الانحلال الحراري: يتضمن ذلك التحلل الحراري لجزيئات السلائف عند درجات حرارة مرتفعة، مما يؤدي إلى تكوين طبقة صلبة على الركيزة. ويُعد الانحلال الحراري أمرًا حاسمًا لترسيب مواد مثل ثاني أكسيد السيليكون (SiO₂) ونتريد السيليكون (Si₃No₄).

-

التحلل الضوئي: في هذه العملية، تتحلل جزيئات السلائف بواسطة الأشعة فوق البنفسجية (UV)، مما يتيح ترسيب الأغشية الرقيقة عند درجات حرارة أقل مقارنةً بالتحلل الحراري. وغالباً ما يستخدم التحلل الضوئي في التطبيقات التي تتطلب تحكماً دقيقاً في سمك الفيلم وتوحيده.

-

تفاعلات الاختزال: تتضمن هذه التفاعلات اختزال المركبات المعدنية لتشكيل أغشية معدنية. على سبيل المثال، يؤدي اختزال سداسي فلوريد التنجستن (WF₆) مع الهيدروجين (H₂) إلى ترسيب التنجستن (W).

-

تفاعلات الأكسدة: هنا، تتفاعل جزيئات السلائف مع الأكسجين لتكوين أغشية الأكسيد. مثال على ذلك أكسدة رابع كلوريد السيليكون (SiCl₄) لإنتاج ثاني أكسيد السيليكون (SiO₂).

-

تفاعلات الأكسدة والاختزال: هذه هي عمليات الاختزال والأكسدة المتزامنة، وغالبًا ما تنطوي على تفاعل السلائف المعدنية مع عامل مختزل وعامل مؤكسد. تفاعلات الأكسدة والاختزال ضرورية لترسيب الأغشية الرقيقة المعقدة ذات المكونات المتعددة.

وتؤدي كل عملية من عمليات التفاعل هذه دورًا حيويًا في تقنية التفريغ القابل للسحب القابل للقطع CVD، مما يتيح التحكم الدقيق وترسيب مجموعة واسعة من المواد غير العضوية.

أنواع المصادر التفاعلية للترسيب الكيميائي بالترسيب البُخاري CVD

يستخدم الترسيب الكيميائي للبخار (CVD) مجموعة متنوعة من المصادر التفاعلية لتسهيل ترسيب الأغشية الرقيقة غير العضوية. يمكن تصنيف هذه المصادر إلى ثلاث حالات أساسية: الغازية والسائلة والصلبة. تقدم كل حالة خصائص فريدة من نوعها وتتطلب آليات تحكم متميزة لضمان ترسيب فعال ودقيق للأغشية.

المصادر التفاعلية الغازية

تُستخدم المصادر الغازية عادةً في عمليات الترسيب الغازي بالحمض النووي القابل للذوبان في درجة حرارة عالية. وهي توفر ميزة سهولة نقلها وخلطها داخل المفاعل، مما يسمح بتوزيع موحد للمواد المتفاعلة. وتشمل المصادر الغازية الشائعة السيلان (SiH₄) لترسيب السيليكون والأمونيا (NH₃) لأغشية النيتريد. وغالبًا ما تتضمن آليات التحكم في المصادر الغازية التحكم الدقيق في التدفق وتنظيم درجة الحرارة للحفاظ على ظروف التفاعل المطلوبة.

المصادر التفاعلية السائلة

غالبًا ما تُستخدم المصادر السائلة في عمليات التفريغ القابل للسحب السائل (LPCVD) وعمليات التفريغ القابل للسحب السائل للمعادن العضوية (MOCVD). فهي توفر وسيلة ملائمة لتوصيل السلائف المعقدة التي يمكن أن تتطاير في مرحلة الغاز. على سبيل المثال، تُستخدم السلائف المعدنية العضوية مثل تريميثيل الغاليوم (TMG) في إنتاج مواد أشباه الموصلات من النوع الثالث - الخامس. ويتطلب التحكم في المصادر السائلة أنظمة تبخير متطورة والتحكم في الضغط لضمان توصيل السلائف بالتركيز ومعدل التدفق الصحيحين.

المصادر التفاعلية الصلبة

تُستخدم المصادر الصلبة عادةً في عمليات مثل ترسيب الطبقة الذرية (ALD) وبعض تقنيات التفريغ القابل للذرة (CVD) المتخصصة. وغالباً ما تنطوي على تسامي السلائف الصلبة في مرحلة الغاز. وتشمل الأمثلة على ذلك ثلاثي كلوريد الألومنيوم (AlCl₃) لترسيب أكسيد الألومنيوم. وتعد آليات التحكم في المصادر الصلبة أكثر تعقيدًا، حيث تتضمن تحكمًا دقيقًا في درجة الحرارة ومعدلات التسامي للحفاظ على استقرار السلائف وتفاعلها.

يجلب كل نوع من المصادر التفاعلية مجموعة من التحديات والمزايا الخاصة به، مما يستلزم استراتيجيات تحكم مصممة خصيصًا لتحسين عملية الترسيب. من خلال فهم هذه الاختلافات، يمكن للباحثين والمهندسين اختيار وتنفيذ المصادر التفاعلية المناسبة للتطبيقات المحددة بشكل أفضل.

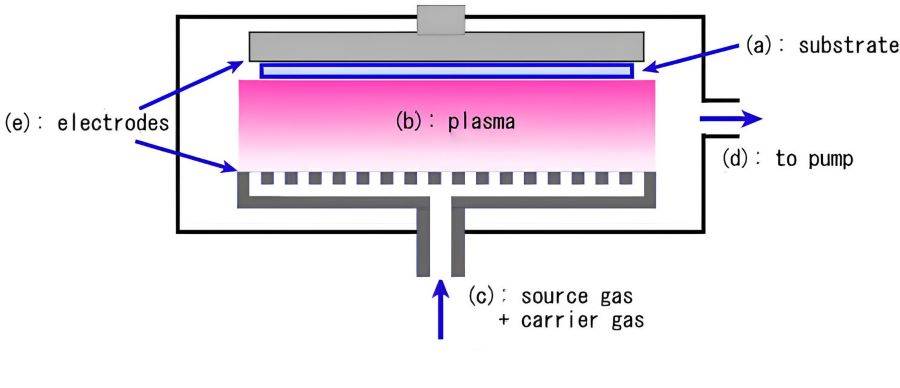

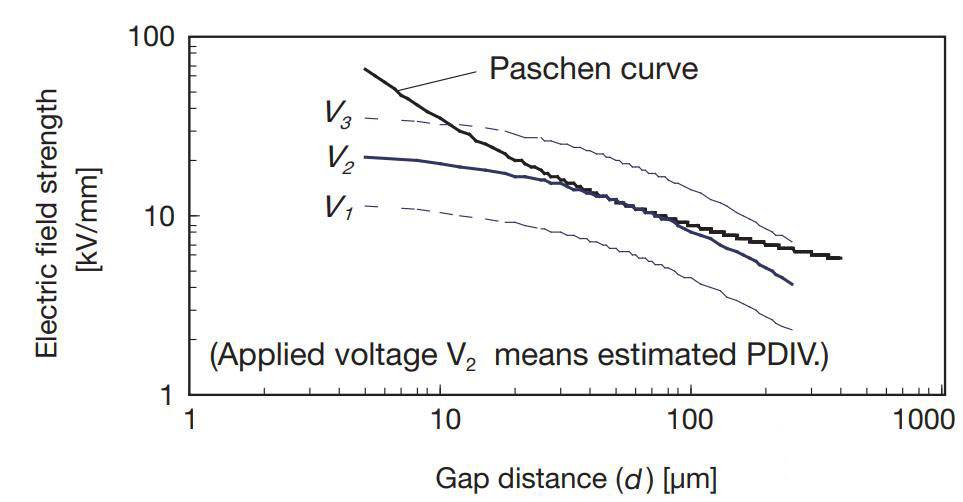

الترسيب الكيميائي بالبلازما المعزز بالبخار الكيميائي (PECVD)

يمثل الترسيب بالبخار الكيميائي المعزز بالبلازما (PECVD) تقدماً كبيراً في مجال ترسيب الأغشية الرقيقة، خاصة في مجال تصنيع أشباه الموصلات وتكنولوجيا العرض. وعلى عكس طرق الترسيب الكيميائي بالبخار التقليدي (CVD)، التي تعتمد فقط على درجة حرارة الركيزة لتحفيز التفاعلات الكيميائية، فإن الترسيب الكيميائي بالبخار الكيميائي (PECVD) يسخّر قوة البلازما لتسهيل هذه التفاعلات في درجات حرارة أقل بكثير. ولا يقلل هذا النهج المبتكر من الإجهاد الحراري على الركيزة فحسب، بل يعزز أيضًا معدلات الترسيب، مما يجعله خيارًا مثاليًا للتطبيقات التي تتطلب تحكمًا دقيقًا وتوحيدًا.

تبدأ العملية بإدخال أنواع الغازات التفاعلية في غرفة المفاعل، حيث يتم تعريضها لمجال كهربائي يؤين الغاز، مما يؤدي إلى تكوين بلازما. وتوفر الإلكترونات النشطة داخل بيئة البلازما هذه طاقة التنشيط اللازمة لحدوث التفاعلات الكيميائية، وبالتالي تتغلب على القيود التي تفرضها الطاقة الحرارية وحدها. وتسمح هذه الآلية المدفوعة بالبلازما بترسيب أغشية رقيقة عالية الجودة عند درجات حرارة تتراوح بين 200 و400 درجة مئوية، على عكس درجات الحرارة الأعلى التي تتطلبها طرق التفريغ القابل للذوبان بالقنوات CVD التقليدية، والتي تتراوح عادةً بين 425 و900 درجة مئوية.

وتُعد تقنية PECVD مناسبة بشكل خاص لترسيب الأغشية القائمة على السيليكون، مثل السيليكون غير المتبلور (a-Si) ونتريد السيليكون (SiNx) وثاني أكسيد السيليكون (SiO2)، وهي مكونات مهمة في مختلف الأجهزة الإلكترونية. على سبيل المثال، في تصنيع شاشات العرض، يتم استخدام تقنية PECVD لإنشاء أغشية عازلة للبوابات وأغشية واقية وطبقات نشطة في ترانزستورات الأغشية الرقيقة (TFTs)، مما يضمن أداءً وموثوقية فائقة. إن القدرة على ترسيب هذه الأغشية بتجانس ممتاز عبر ركائز مختلفة، بما في ذلك الزجاج البصري والسيليكون والكوارتز والفولاذ المقاوم للصدأ، تؤكد على تنوع وفعالية تقنية PECVD في عمليات التصنيع الحديثة.

باختصار، تستفيد تقنية PECVD من الخصائص الفريدة للبلازما لتحقيق ترسيب فعال وعالي الجودة للأغشية الرقيقة في درجات حرارة منخفضة، مما يجعلها تقنية لا غنى عنها في إنتاج الأجهزة الإلكترونية وشاشات العرض المتقدمة.

ترسيب الطبقة الذرية (ALD)

ترسيب الطبقة الذرية (ALD) هو شكل متخصص من أشكال ترسيب البخار الكيميائي (CVD) الذي يتفوق في إنتاج أغشية رقيقة للغاية وموحدة للغاية ومطابقة. وتعتمد هذه التقنية على تفاعلات كيميائية متسلسلة ومحددة ذاتيًا بين السلائف في الطور الغازي وسطح الركيزة، مما يضمن التحكم الدقيق في سماكة الفيلم على المستوى الذري.

تتمثل إحدى السمات المميزة لتقنية ALD في قدرتها على تحقيق تغطية استثنائية متدرجة، حتى على الملامح التي تقترب نسب أبعادها من 2000:1. وتجعل هذه القدرة من عملية الاستحلاب الذري المستطيل الذري ذات قيمة خاصة في التطبيقات التي تتطلب هندسة أغشية معقدة ومعقدة، كما هو الحال في صناعة أشباه الموصلات. على سبيل المثال، يمكن أن ينتج عن استخدام ثلاثي ميثيل الألومنيوم (TMA) وبخار الماء (H2O) أفلام أكسيد الألومنيوم (Al2O3) بتجانس وكثافة ملحوظين.

تعمل عملية التفتيت الذائب الأحادي الذائب من خلال سلسلة من خطوات النبض والتطهير، حيث يتم إدخال السلائف بالتتابع في غرفة التفاعل، مما يضمن عدم وجود سليفتين في وقت واحد. وتسمح هذه العملية المنهجية بنمو أغشية بسماكات تتراوح بين 0.04 نانومتر إلى 0.10 نانومتر في كل دورة، مما يجعل من الممكن ترسيب طبقات أرق من 10 نانومتر بدقة يمكن التنبؤ بها. وتعد قابلية تكرار عملية الاستحلاب الذائب الأحادي الذائب ميزة رئيسية أخرى، مما يتيح إنشاء أغشية رقيقة متسقة وموثوقة.

وبالإضافة إلى أكسيد الألومنيوم، يمكن أيضًا ترسيب مواد أخرى مثل أكسيد الهافنيوم (HfO2) وأكسيد التيتانيوم (TiO2)، مما يوسع نطاق تطبيقها في مختلف الصناعات بما في ذلك الأنظمة الكهروميكانيكية الدقيقة (MEMS) والحفز وتكنولوجيا النانو. وعلى الرغم من معدل الترسيب البطيء، فإن التحكم والتوحيد الذي لا مثيل له الذي توفره تقنية ALD يجعلها أداة لا غنى عنها في علوم المواد المتقدمة والهندسة.

التطبيقات والمقارنات

تطبيقات ترسيب البخار الفيزيائي في إنتاج شاشات العرض

تؤدي تقنية الترسيب الفيزيائي للبخار الفيزيائي (PVD) دورًا حاسمًا في إنتاج تقنيات شاشات العرض المتقدمة، ولا سيما في تصنيع الصمامات الثنائية العضوية الباعثة للضوء ذات المصفوفة النشطة (AMOLED) وغيرها من شاشات العرض عالية الأداء. في الصمامات الثنائية الباعثة للضوء العضوية الباعثة للضوء ذات المصفوفة النشطة (AMOLED)، يتم استخدام تقنية PVD لترسيب الأقطاب الكهربائية المعدنية النشطة التي تُعد ضرورية لتشغيل الشاشة بكفاءة. تعمل هذه الأقطاب الكهربائية على تسهيل حقن حاملات الشحنة في الطبقات العضوية، مما يتيح انبعاث الضوء.

بالإضافة إلى ذلك، تُستخدم تقنية PVD لترسيب الجزيئات الصغيرة التي تُشكّل الطبقات العضوية داخل شاشات AMOLED. يتم ترسيب هذه الجزيئات بعناية لضمان انبعاث ضوء موحد ونسب تباين عالية. وعلاوة على ذلك، فإن تقنية PVD مفيدة في إنشاء أقطاب البكسل، حيث يتم استخدامها لترسيب المعادن وأكسيد القصدير الإنديوم (ITO)، وهي مادة موصلة شفافة ضرورية لوظائف الشاشة.

يمتد تطبيق تقنية PVD في إنتاج شاشات العرض إلى ما هو أبعد من شاشات AMOLED. فهو يُستخدم أيضًا في تصنيع تقنيات شاشات العرض الأخرى، مثل شاشات العرض البلورية السائلة (LCDs) وشاشات العرض النقطية الكمية (QDs)، حيث يضمن ترسيب أغشية رقيقة عالية الجودة تعزز الأداء العام والمتانة لشاشات العرض. تُعد هذه الأغشية الرقيقة ضرورية لتحقيق العديد من الوظائف الميكانيكية والبصرية والإلكترونية المختلفة، مثل تحسين الانعكاسية وتعزيز المتانة وضمان نقل الشحنات بكفاءة.

على الرغم من مزاياها العديدة، فإن تقنية PVD لها بعض القيود. على سبيل المثال، غالبًا ما تواجه هذه التقنية صعوبة في طلاء الجزء الخلفي وجوانب الأدوات بسبب انخفاض ضغط الهواء داخل مفاعل PVD. وللتخفيف من هذه المشكلة، يجب تحميل المفاعل بكثافة منخفضة لتجنب تأثيرات التظليل، مما يعقد عمليات التحميل والتثبيت. بالإضافة إلى ذلك، يمكن أن تكون التكاليف المرتبطة بالتقنية بالطباعة بالطباعة بالرقائق الفسفورية عالية خاصةً عند التعامل مع هياكل العرض المعقدة.

وبشكل عام، لا تزال تقنية الطباعة بالبطاريات البفديوية المتطايرة (PVD) تقنية حيوية في صناعة شاشات العرض، حيث تساهم في تطوير شاشات العرض عالية الأداء من خلال عمليات ترسيب الأغشية الرقيقة الدقيقة والفعالة.

تطبيقات الترسيب الكيميائي بالترسيب بالترسيب الببخاري في إنتاج شاشات العرض

يلعب الترسيب الكيميائي بالبخار الكيميائي (CVD)، مع البديل المتقدم للترسيب الكيميائي بالبخار المعزز بالبلازما (PECVD)، دورًا محوريًا في إنتاج تقنيات العرض. ويُفضّل استخدام تقنية الترسيب الكيميائي بالبخار المعزز بالبلازما (PECVD) بشكل خاص لقدرته على ترسيب الطبقات الحاملة للسيليكون مثل السيليكون غير المتبلور (a-Si) وثاني أكسيد السيليكون (SiO2) ونتريد السيليكون (SiNx) في درجات حرارة منخفضة نسبيًا مقارنةً بالطرق التقليدية للترسيب الكيميائي القابل للتحويل عن طريق السيرة الذاتية.

وفي سياق تصنيع شاشات العرض، تُعد هذه الطبقات القائمة على السيليكون ضرورية للعديد من المكونات الرئيسية:

- السيليكون غير المتبلور (a-Si): يُستخدم على نطاق واسع في ترانزستورات الأغشية الرقيقة (TFTs) لشاشات العرض النشطة، ويوفر السيليكون غير المتبلور (a-Si) التوصيل الكهربائي والاستقرار اللازمين.

- ثاني أكسيد السيليكون (SiO2): غالبًا ما يُستخدم كطبقة عازلة، يوفر SiO2 خصائص عزل ممتازة، ويحمي الطبقات الأساسية من التقصير الكهربائي.

- نيتريد السيليكون (SiNx): تُستخدم هذه المادة في كثير من الأحيان كطبقة حاجزة، مما يعزز متانة الشاشة وأدائها من خلال منع تغلغل الرطوبة والغازات.

وتكتمل براعة تقنية PECVD في إنشاء هذه الطبقات بكفاءتها في تصنيع أشباه الموصلات. على سبيل المثال، في إنتاج الخلايا الشمسية، تُستخدم تقنية PECVD في زراعة طبقات السيليكون على ركائز السيليكون الأحادية البلورة، مما يشكل طبقات يتراوح سمكها عادةً بين 15 و50 ميكرون. لا يؤكد هذا التطبيق على قابلية التوسع في تقنية PECVD فحسب، بل يؤكد أيضًا على قابليتها للتكيف في مختلف الصناعات.

وباختصار، فإن قدرة تقنية PECVD على إنتاج طبقات عالية الجودة وحاملة للسيليكون في درجات حرارة منخفضة تجعلها أداة لا غنى عنها في إنتاج شاشات العرض الحديثة، مما يضمن أداء مكونات العرض المختلفة ومتانتها وكفاءتها.

مزايا ومساوئ الترسيب الذري الذري المستقل

تشتهر طريقة ترسيب الطبقة الذرية (ALD) بتجانسها الذي لا مثيل له وكثافة غشائها العالية، وهي أمور ضرورية لتحقيق خصائص دقيقة ومتسقة للأغشية الرقيقة. ومع ذلك، فإن هذه الطريقة لا تخلو من القيود، لا سيما في الإنتاج الصناعي حيث يمكن أن يكون معدل الترسيب المنخفض عنق زجاجة كبير.

المزايا

- التوحيد: تتفوق تقنية ALD في إنشاء أغشية ذات انتظام استثنائي عبر الركائز الكبيرة، وهي ميزة مهمة بشكل خاص في تطبيقات مثل تصنيع أشباه الموصلات وإنتاج شاشات العرض.

- كثافة الفيلم العالية: تضمن الطبيعة المحدودة ذاتيًا لتفاعلات الاستحلاب بالتحلل الذري كثافة غشاء عالية، مما يؤدي إلى طلاءات قوية ومتينة مقاومة للعيوب والثقوب.

العيوب

- انخفاض معدل الترسيب: إن أحد أبرز عيوب تقنية الاستحلاب الأحادي الذائب هو معدل الترسيب البطيء نسبيًا. ويمكن أن يؤدي هذا القيد إلى إطالة أوقات الإنتاج بشكل كبير، مما يجعلها أقل كفاءة للتطبيقات الصناعية واسعة النطاق مقارنةً بطرق الطلاء بالترسيب القابل للتحويل إلى الحالة القلبية الوسيطة الأخرى.

- تعقيد العملية: يضيف التحكم الدقيق المطلوب لعمليات الاستحلاب بالتحلل الذري المستطيل تعقيدًا إلى المعدات والإجراءات التشغيلية، مما قد يزيد من التكاليف ويتطلب مشغلين ذوي مهارات عالية.

وتسلط هذه المزايا والعيوب الضوء على المفاضلات التي ينطوي عليها اختيار عملية الترسيب بالتحلل الذري المستطيل لتطبيقات محددة، مما يؤكد الحاجة إلى دراسة متأنية بناءً على متطلبات عملية التصنيع.