مكونات المبخرات الدوارة ووظائفها

المكونات الرئيسية

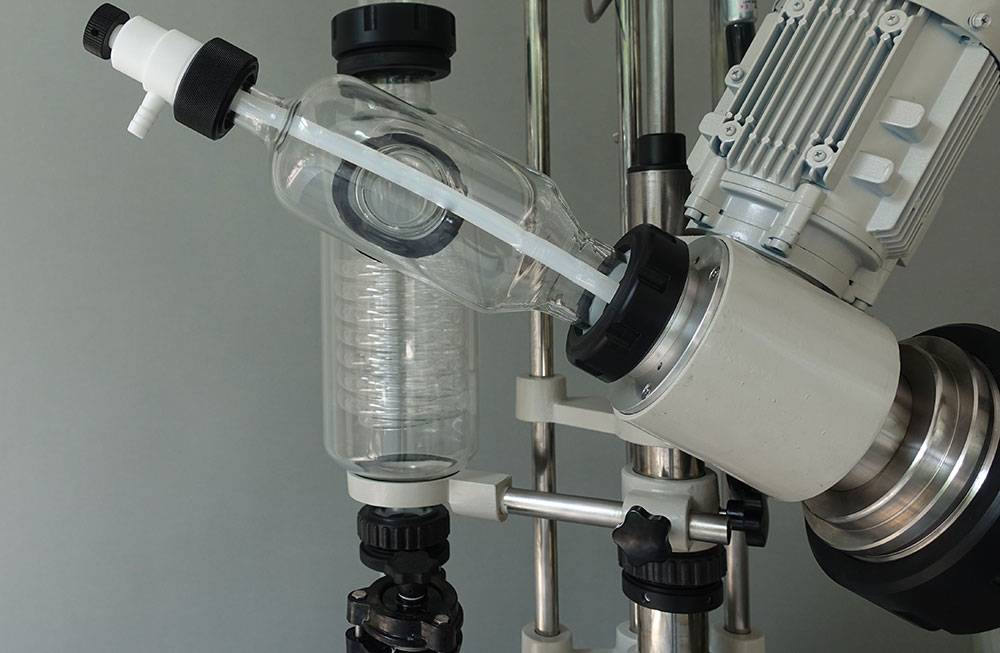

المبخر الدوار هو قطعة متطورة من المعدات المختبرية المصممة لإزالة المذيبات بكفاءة. وهو يتألف من عدة مكونات مهمة، يلعب كل منها دورًا حيويًا في عملية التقطير. ويقع في قلب النظام المحرك الدوار الذي يدور دوران دورق التبخير لإنشاء مساحة سطح كبيرة للتبخير. وعادة ما يتم التحكم في هذا الدوران بواسطة محرك متغير السرعة، مما يسمح بإجراء تعديلات دقيقة بناءً على خصائص المذيب ومعدل التبخر المطلوب.

أنبوب التبخير أنبوب التبخير هو مكون أساسي آخر، يسهل نقل الحرارة وأبخرة المذيبات. وغالبًا ما تكون مصنوعة من الزجاج، مما يضمن التوافق مع المذيبات المختلفة والحفاظ على سلامة العينة. نظام التفريغ نظام التفريغ ضروري لتقليل الضغط داخل دورق التبخير، وبالتالي خفض درجة غليان المذيب. يشتمل هذا النظام عادةً على مضخة تفريغ ومكونات ختم ومقياس تفريغ لمراقبة مستويات الضغط.

وعاء وعاء تسخين السوائل مسؤول عن الحفاظ على درجة الحرارة اللازمة لدفع عملية التبخير. وعادةً ما يتم ملؤه بوسيط تسخين مثل الماء أو الزيت، ويتم تنظيم درجة حرارته بعناية لضمان كفاءة التقطير دون المساس بسلامة العينة. أنبوب أنبوب التكثيف و دورق تجميع عينات التكثيف يعملان جنبًا إلى جنب لتكثيف أبخرة المذيبات إلى شكل سائل. وغالبًا ما يكون أنبوب التكثيف مزودًا بنظام تبريد، مثل تدوير الماء المبرد، لتسهيل التكثيف السريع وتجميع المذيب المقطر.

تم تصميم كل من هذه المكونات بدقة لتحسين كفاءة وسلامة عملية التبخير الدوارة. تضمن وظائفها مجتمعة أن المبخر الدوار يمكنه التعامل مع مجموعة واسعة من المذيبات ومتطلبات التقطير، مما يجعله أداة لا غنى عنها في إعدادات المختبرات.

مبدأ التشغيل

ينطوي التشغيل الأساسي للمبخر الدوار على وضع دورق التبخير تحت ضغط سلبي، يتحقق عادةً بواسطة مضخة تفريغ الهواء. هذا الضغط السلبي يقلل بشكل كبير من درجة غليان المذيب، مما يسهل التبخير بشكل أسرع وأكثر كفاءة. وفي الوقت نفسه، يتم تدوير دورق التبخير بسرعة ثابتة، مما يعمل على تعزيز عملية التبخير بعدة طرق رئيسية.

أولاً، يؤدي الدوران إلى زيادة مساحة سطح السائل، مما يعرض المزيد من المذيب للتفريغ والحرارة، وبالتالي تسريع معدل التبخر. وهذا يشبه نشر منشفة مبللة لتجف بسرعة أكبر في الشمس. وثانيًا، يساعد الدوران المستمر على منع السخونة الزائدة الموضعية، مما يضمن توزيعًا أكثر اتساقًا للحرارة عبر سطح السائل. هذا التوحيد أمر بالغ الأهمية للحفاظ على سلامة المركبات الحساسة للحرارة أثناء التقطير.

وعلاوة على ذلك، يخلق الدوران طبقة رقيقة ومتساوية من السائل على الجدران الداخلية للقارورة. ويزيد هذا الغشاء الرقيق من مساحة التلامس بين السائل ووسط التسخين، مما يزيد من كفاءة التبخير. وبالتالي، فإن الجمع بين الضغط السلبي والدوران المتحكم فيه يخلق بيئة مثالية لتبخير المذيبات بسرعة وكفاءة وأمان.

اعتبارات رئيسية لشراء مبخر دوار فعال

المواصفات والحجم

يعد اختيار الحجم المناسب للمبخر الدوار أمرًا بالغ الأهمية لتحسين كفاءة التقطير في الإعدادات المختبرية. يجب تحديد حجم المبخر الدوار وفقًا للمتطلبات المحددة للتجربة، بما في ذلك كمية التقطير المطلوبة كمية التقطير المطلوبة، و عدد العينات و أنواع المذيبات المستخدمة.

العوامل الرئيسية التي يجب مراعاتها:

-

كمية التقطير:

- التجارب على نطاق صغير: بالنسبة للتجارب التي تتطلب الحد الأدنى من التقطير، تعتبر المبخرات الدوارة الأصغر حجمًا مثالية. هذه الوحدات مدمجة وفعالة، مما يجعلها مناسبة للتعامل مع كميات أصغر من المذيبات والعينات.

- المعالجة على نطاق واسع: وعلى العكس من ذلك، بالنسبة للتجارب الأكبر حجمًا أو المعالجة المستمرة، تكون المبخرات الدوارة الأكبر حجمًا ضرورية. يمكن لهذه الوحدات التعامل مع كميات أكبر من المذيبات وعينات متعددة في وقت واحد، مما يعزز الإنتاجية الإجمالية.

-

عدد العينات:

- عينة واحدة: إذا كانت التجربة تنطوي على معالجة عينة واحدة فقط في المرة الواحدة، فإن المبخر الدوار بالحجم القياسي يكفي. وهذا يضمن التقطير المركز والفعال دون الحاجة إلى سعة غير ضرورية.

- العينات المتعددة: بالنسبة للتجارب التي تنطوي على عينات متعددة، يوصى باستخدام مبخر دوار أكبر مع قدرات متعددة العينات. وهذا يسمح بالمعالجة المتزامنة لعينات متعددة، مما يقلل من وقت التقطير الكلي ويحسن الكفاءة.

-

أنواع المذيبات:

- المذيبات المتطايرة: بالنسبة للتجارب التي تنطوي على مذيبات شديدة التطاير، يفضل استخدام المبخرات الدوارة الأصغر حجمًا. يمكن لهذه الوحدات أن تحافظ على تحكم أكثر إحكامًا في عملية التقطير، مما يقلل من مخاطر فقدان المذيبات ويضمن نتائج دقيقة.

- المذيبات غير المتطايرة: بالنسبة للمذيبات غير المتطايرة أو تلك التي تحتوي على نقاط غليان أعلى، قد تكون المبخرات الدوارة الأكبر حجمًا ضرورية. يمكن لهذه الوحدات التعامل مع الحرارة والضغط المتزايدين المطلوبين للتقطير الفعال، مما يضمن فصل المذيبات وتجميعها بفعالية.

من خلال النظر بعناية في هذه العوامل، يمكن للباحثين اختيار حجم المبخر الدوار المناسب الذي يتماشى مع احتياجاتهم التجريبية، مما يعزز في نهاية المطاف كفاءة ودقة عمليات التقطير الخاصة بهم.

نظام التفريغ

يعد التفريغ العالي ضروريًا للتشغيل الفعال للمبخر الدوار، مما يضمن التقطير السريع والفعال. يعمل نظام التفريغ عادةً في نطاق 10^-2 تور، ويتم تسهيله بواسطة مضخة ريشة دوارة ذات مرحلتين. ويعد هذا الإعداد ضروريًا للحفاظ على مستوى تفريغ يبلغ -0.098 ميجا باسكال أو أعلى، وهو أمر ضروري لتحقيق كفاءة التقطير المثلى.

ولتحقيق مثل هذا التفريغ العالي والحفاظ عليه، يُفضل استخدام مواد مثل التفلون نظرًا لخصائصها الممتازة في منع التسرب. كما أن مانع التسرب الزجاجي أمر بالغ الأهمية، لأنه يوفر حاجزًا قويًا ضد تسرب الهواء، والذي يمكن أن يضر بالتفريغ. بالإضافة إلى ذلك، يتضمن النظام وحدة تحكم في مقياس التفريغ مع مقياس تفريغ وصمام تفريغ كهربائي هوائي وصمامات لتحرير الهواء وفحص التسرب، مما يضمن المراقبة الدقيقة والتحكم في بيئة التفريغ.

في بعض التكوينات، يمكن استكمال نظام التفريغ بنظام غاز خامل، مما يسمح بإجراء العمليات في غازات مثل الأرجون أو النيتروجين أو الهيليوم أو غاز التشكيل غير القابل للاشتعال. يتم ضبط الضغط الموجب القياسي لمثل هذه العمليات عند 2 PSIG (0.14 بار)، مع وجود صمام تنفيس ومقياس مركب (30 PSIG × 30 بوصة زئبق) على حجرة التفريغ لضمان السلامة والدقة.

بالنسبة للتطبيقات المتخصصة، تتوفر خيارات مثل مجموعة محول التدفق للتدفق المستمر مع نوافذ الغاز ونظام التحكم في الضغط الجزئي مما يعزز من تنوع ودقة نظام التفريغ في مختلف الإعدادات التجريبية.

وعاء التسخين والوسط

درجة حرارة وعاء التسخين عامل حاسم في كفاءة المبخر الدوار. يجب ضبطه على 20 درجة مئوية على الأقل فوق درجة غليان المذيب المستخدم. وهذا يضمن وصول المذيب إلى نقطة غليانه بسرعة وكفاءة، مما يسهل التبخر السريع. اختيار وسيط التسخين مهم بنفس القدر. عادةً ما يتم استخدام ماء الصنبور أو الماء المقطر كوسيط تسخين. مياه الصنبور متاحة بسهولة وفعالة من حيث التكلفة، مما يجعلها خيارًا شائعًا في العديد من البيئات المختبرية. ومع ذلك، يوفر الماء المقطر ميزة خلوه من الشوائب التي يمكن أن تتداخل أحيانًا مع عملية التقطير.

عند اختيار وسيط التسخين، من الضروري مراعاة المتطلبات المحددة للتجربة. على سبيل المثال، إذا كان المذيب حساسًا للشوائب، فقد يكون الماء المقطر هو الخيار المفضل. وعلى العكس من ذلك، إذا كانت الفعالية من حيث التكلفة أولوية، يمكن أن يكون ماء الصنبور خيارًا مناسبًا، شريطة ألا يكون المذيب حساسًا بشكل خاص للشوائب. تعد قدرة الوسيط على الحفاظ على درجة حرارة ثابتة أمرًا بالغ الأهمية أيضًا، حيث يمكن أن تؤثر التقلبات على عملية التقطير. لذلك، فإن ضمان وجود وسيط تسخين ثابت هو المفتاح لتحقيق كفاءة التقطير المثلى.

اختيار المكثف

عند اختيار مكثف للمبخر الدوار، يكمن القرار الأساسي بين المكثفات الرأسية والمائلة. ويقدم كل نوع مزايا مميزة اعتمادًا على المتطلبات المحددة لإعداد المختبر.

تعتبر المكثفات العمودية مفيدة بشكل خاص في البيئات التي تكون فيها المساحة مرتفعة. ويسمح تصميمها بالاستخدام الفعال للمساحة العمودية، مما يجعلها مثالية للمبخرات ذات السعة الكبيرة. ويضمن هذا الاتجاه الرأسي أن السائل المكثف يمكن أن يتدفق مباشرة إلى دورق التجميع دون الحاجة إلى أنابيب إضافية أو أنظمة تصريف معقدة.

ومن ناحية أخرى، توفر المكثفات المائلة سطح تبريد أكثر تدرجًا، وهو ما يمكن أن يكون مفيدًا للمذيبات ذات نقاط الغليان الأعلى أو تلك التي تتطلب عملية تكثيف أبطأ وأكثر تحكمًا. ويمكن أن يسهل التصميم المائل أيضًا التبادل الحراري بشكل أفضل، خاصةً في التركيبات التي يحتاج فيها وسيط التبريد إلى توزيع أكثر توازناً عبر سطح المكثف.

| الميزة | مكثف عمودي | مكثف مائل |

|---|---|---|

| كفاءة المساحة | عالية (مثالية للمبخرات ذات السعة الكبيرة) | معتدلة |

| كفاءة التبريد | التدفق المباشر إلى دورق التجميع | سطح تبريد تدريجي |

| حالة الاستخدام | المعامل ذات المساحة المحدودة | المعامل التي تتطلب تكثيفًا تدريجيًا متحكمًا فيه |

باختصار، يجب أن يعتمد الاختيار بين المكثفات الرأسية والمائلة على الاحتياجات المحددة للمختبر، حيث توفر المكثفات الرأسية حلاً موفرًا للمساحة وتوفر المكثفات المائلة عمليات تكثيف أكثر تحكمًا.

مكونات مقاومة للانفجار

عند التعامل مع المذيبات القابلة للاشتعال، تصبح سلامة العمليات المختبرية ذات أهمية قصوى. للتخفيف من مخاطر الانفجارات، من الضروري اختيار المكونات المصممة خصيصًا لمنع مثل هذه المخاطر. تقدم المكونات الزجاجية، خاصةً تلك التي تحتوي على طلاءات مقاومة للانفجار، حلاً قويًا. وقد صُممت هذه الطلاءات لتتحمل الضغوط ودرجات الحرارة التي تواجهها عادةً أثناء عمليات التقطير، مما يقلل من احتمال حدوث أعطال كارثية.

وبالإضافة إلى المكونات الزجاجية المقاومة للانفجار، توفر المبخرات الدوارة المجهزة بوظائف التنفيس التلقائي طبقة إضافية من الأمان. هذه الأنظمة مصممة لاكتشاف تراكم الضغط داخل إعداد التقطير وتحريره تلقائيًا بطريقة محكومة. ولا تمنع هذه الميزة الانفجارات المحتملة فحسب، بل تضمن أيضًا استمرار عملية التقطير بسلاسة دون تدخل يدوي.

وخلاصة القول، فإن دمج المكونات الزجاجية المقاومة للانفجار والمبخرات الدوارة مع وظائف التنفيس التلقائي أمر بالغ الأهمية للحفاظ على السلامة عند التعامل مع المذيبات القابلة للاشتعال. لا تحمي هذه الميزات المعدات فحسب، بل تحمي أيضًا الأفراد المشاركين في عملية التقطير.

المعلمات التي تؤثر على كفاءة التبخير

قيمة التفريغ

قيمة التفريغ في المبخر الدوار هي معلمة حاسمة تؤثر بشكل كبير على كفاءة عملية التقطير. هذه القيمة ليست مجرد رقم ثابت ولكنها تتأثر ديناميكيًا بالعديد من المكونات الرئيسية، بما في ذلك مضخة التفريغ وحلقة الختم وأنبوب التفريغ. يلعب كل من هذه المكونات دورًا حيويًا في الحفاظ على سلامة واستقرار نظام التفريغ.

مضخة التفريغ، التي غالبًا ما تكون قلب النظام، هي المسؤولة عن خلق الضغط السلبي اللازم. وتتناسب كفاءتها طرديًا مع قيمة التفريغ المحققة. يُفضل استخدام المضخات عالية الجودة، المصنوعة عادةً من مواد مثل التفلون، حيث يمكنها تحمل مستويات تفريغ أعلى (حتى -0.098 ميجا باسكال أو أكثر) دون المساس بالمتانة.

تضمن حلقة الختم، وهي عنصر مهم آخر، بقاء التفريغ سليمًا من خلال منع أي تسرب. تُستخدم مواد مثل المطاط أو السيليكون بشكل شائع لحلقات الإغلاق بسبب مرونتها ومقاومتها للمذيبات المختلفة. يمكن للنظام المحكم الإغلاق أن يحافظ على قيمة تفريغ ثابتة، وبالتالي تعزيز كفاءة التقطير الكلية.

وأخيرًا، يجب أن يكون أنبوب التفريغ، الذي يربط المضخة بنظام التبخير، قويًا ومقاومًا لدرجات الحرارة العالية والتعرض للمواد الكيميائية. وغالبًا ما تُفضل الأنابيب الزجاجية لشفافيتها وخمولها، مما يسمح بالفحص البصري والتشغيل الآمن. يمكن أن يؤثر اختيار المواد المستخدمة في أنبوب التفريغ أيضًا على قيمة التفريغ، حيث أن بعض المواد قد تمتص أو تطلق الغازات، مما يؤثر على مستوى التفريغ الكلي للنظام.

وباختصار، فإن قيمة التفريغ في المبخر الدوار هي معلمة متعددة الأوجه تتأثر بالتفاعل بين مضخة التفريغ وحلقة الختم وأنبوب التفريغ. يجب اختيار كل مكون وصيانته بعناية لضمان كفاءة التقطير المثلى.

درجة حرارة وعاء التسخين

تُعد درجة حرارة وعاء التسخين في المبخر الدوار معلمة حاسمة تؤثر بشكل كبير على عملية التقطير. تؤدي درجات الحرارة المرتفعة عمومًا إلى تسريع معدل التبخر، وبالتالي تسريع عملية التقطير. ومع ذلك، يأتي هذا التسارع مصحوبًا بمقايضات يجب إدارتها بعناية.

أولاً، السلامة أمر بالغ الأهمية. يمكن أن تشكل درجات الحرارة المرتفعة مخاطر، خاصة عند التعامل مع المذيبات المتطايرة أو القابلة للاشتعال. من الضروري التأكد من أن المبخر الدوار مجهز بمكونات مقاومة للانفجار ووظائف تنفيس تلقائية للتخفيف من هذه المخاطر. بالإضافة إلى ذلك، يلعب اختيار المواد، مثل التفلون والزجاج، دورًا حاسمًا في الحفاظ على بيئة تشغيل آمنة.

ثانيًا، يجب مراعاة حساسية المكونات. المذيبات المختلفة لها نقاط غليان وحساسيات حرارية مختلفة. يجب ضبط درجة حرارة وعاء التسخين بشكل مثالي على 20 درجة مئوية أعلى من درجة غليان المذيب لضمان كفاءة التبخر دون التسبب في التدهور الحراري للعينة. على سبيل المثال، يمكن أن يساعد استخدام ماء الصنبور أو الماء المقطر كوسيط تسخين في الحفاظ على درجة حرارة ثابتة ومضبوطة.

درجة الحرارة الموصى بها عادةً لوعاء التسخين هي 60 درجة مئوية. وتحقق درجة الحرارة هذه التوازن بين تسريع عملية التقطير وضمان سلامة وسلامة المكونات. ومع ذلك، قد تختلف درجة الحرارة المثلى اعتمادًا على المذيب المحدد والمتطلبات التجريبية. ولذلك، يُنصح بمعايرة درجة حرارة وعاء التسخين وفقًا لخصائص المذيب ونتائج التقطير المطلوبة.

وباختصار، في حين أن درجات الحرارة المرتفعة يمكن أن تعزز كفاءة التقطير، يجب التحكم فيها بعناية لضمان السلامة والحفاظ على سلامة العينة. وبالتالي فإن اختيار درجة حرارة وعاء التسخين المناسبة هو قرار دقيق يتطلب النظر في عوامل متعددة.

سرعة دورق التقطير

تعد السرعة التي يدور بها دوران دورق التقطير معلمة حاسمة تؤثر بشكل كبير على كفاءة عملية التبخير. بشكل عام، تؤدي سرعة الدوران الأعلى إلى زيادة مساحة سطح السائل المعرض لمصدر التسخين، وبالتالي تسريع معدل التبخر. ومع ذلك، فإن هذه الزيادة في السرعة لا تخلو من عيوبها. فمع زيادة سرعة الدوران، يزداد أيضًا سمك الطبقة السائلة على الجدران الداخلية للقارورة. وهذا الغشاء السميك يمكن أن يعيق انتقال الحرارة، وبالتالي يقلل من الكفاءة الكلية لعملية التقطير.

تختلف سرعات الدوران المثلى حسب لزوجة المادة التي يتم تقطيرها. فبالنسبة للمحاليل ذات اللزوجة العالية، يوصى عادةً بسرعات أقل للحفاظ على نقل الحرارة الفعال دون التسبب في تراكم السوائل بشكل مفرط. وعلى العكس من ذلك، يمكن أن تتحمل المواد الأقل لزوجة سرعات أعلى، مما يزيد من مساحة السطح للتبخر دون المساس بكفاءة نقل الحرارة.

| حجم القارورة | السرعة الموصى بها | اعتبارات اللزوجة |

|---|---|---|

| 500 مل | متوسطة إلى عالية | سرعات أقل من أجل اللزوجة العالية |

| 1000 مل | متوسط | سرعات منخفضة للزوجة العالية |

من الضروري بدء تشغيل المبخر الدوار بالسرعة الدنيا وزيادتها تدريجيًا إلى المستوى المطلوب. يضمن هذا النهج تشغيل النظام بكفاءة وأمان، خاصةً للقوارير الكبيرة والمحاليل اللزجة. قوارير الواجهة القياسية رقم 24، المتوفرة بأحجام 500 مل و1000 مل، مصممة لاستيعاب مجموعة متنوعة من المحاليل، مع التوجيه العام بملئها بما لا يزيد عن 50% لضمان ظروف التبخير المثلى.

درجة حرارة وسط التبريد

يعد وجود فرق كبير في درجة الحرارة يبلغ 40 درجة مئوية بين وسيط التبريد ووعاء التسخين أمرًا محوريًا في تعزيز كفاءة عملية التكثيف. ولا يؤدي هذا التدرج التفاضلي في درجة الحرارة التفاضلية إلى تسريع معدل التكثيف فحسب، بل يخفف أيضًا من تأثير البخار على تفريغ النظام.

ولمزيد من التوضيح، عندما يتم الحفاظ على وسيط التبريد عند درجة حرارة أقل من درجة حرارة وعاء التسخين بمقدار 40 درجة مئوية، يمكن للمكثف تحويل المذيبات المتبخرة إلى شكل سائل بشكل أكثر فعالية. وهذا التحويل الفعال أمر بالغ الأهمية لأنه يؤثر بشكل مباشر على العائد الكلي للتقطير واستقرار نظام التفريغ.

وعلاوة على ذلك، يساعد الحفاظ على هذا التفاضل في درجة الحرارة في تقليل الحمل الحراري على نظام التفريغ، وبالتالي إطالة عمره التشغيلي وضمان أداء ثابت. ويضمن هذا النهج المتوازن أن يعمل المبخر الدوار بأعلى كفاءته، مما يوفر نتائج موثوقة ومتسقة في الإعدادات المختبرية.