عمليات التحضير لأفلام نيتريد السيليكون

ترسيب البخار الكيميائي منخفض الضغط (LPCVD)

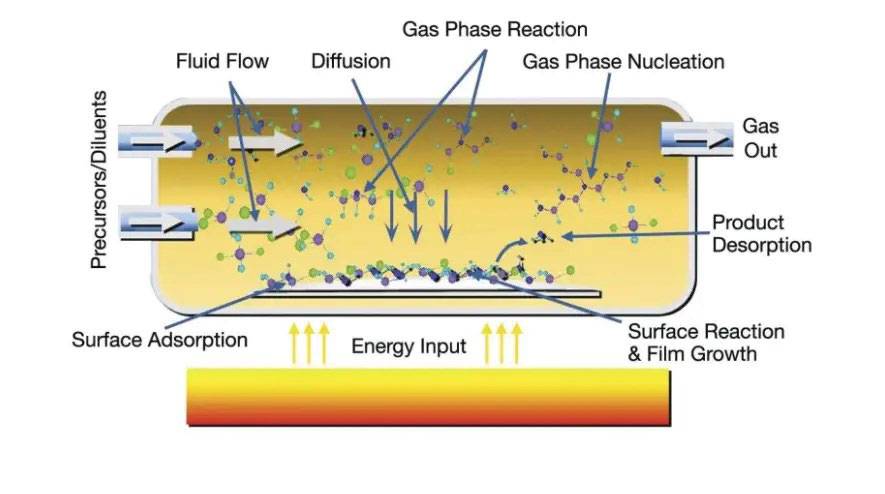

الترسيب الكيميائي للبخار الكيميائي منخفض الضغط (LPCVD) هو تقنية ترسيب متطورة تعمل تحت ضغط منخفض، عادةً حوالي 133 باسكال أو أقل. وتستفيد هذه الطريقة من البيئة الحرارية العالية لتعزيز انتشار الغاز ومتوسط المسار الحر داخل غرفة التفاعل، مما يؤدي إلى توحيد فائق للفيلم وتوحيد المقاومة. يعمل إعداد الضغط المنخفض على تسريع معدل نقل الغاز، مما يسمح بإزالة الشوائب والمنتجات الثانوية بسرعة من منطقة التفاعل، وبالتالي تقليل التآكل الذاتي وتعزيز كفاءة الإنتاج.

المزايا:

- توحيد سماكة الفيلم: تتفوق تقنية LPCVD في إنتاج أغشية ذات سماكة ممتازة موحدة عبر الركائز الكبيرة، مما يجعلها مثالية للتطبيقات التي تتطلب خصائص غشاء متناسقة.

- التكرار العالي: توفر هذه العملية قابلية عالية للتكرار، مما يضمن أن كل عملية ترسيب تسفر عن نتائج مماثلة، وهو أمر بالغ الأهمية للإنتاج بكميات كبيرة في صناعة أشباه الموصلات.

- تغطية محسنة للخنادق: يساهم الانتشار المحسّن للغاز ومتوسط المسار الحر في تحسين تغطية الخندق وقدرات الملء، وهو أمر بالغ الأهمية بالنسبة لهياكل الأجهزة المعقدة.

العيوب:

- درجة حرارة ترسيب أعلى: يتطلب تقنية LPCVD درجات حرارة ترسيب أعلى، والتي يمكن أن تفرض ضغطًا حراريًا على الركيزة وتتطلب معدات أكثر قوة.

- متطلبات المعدات: تتطلب الحاجة إلى التحكم الدقيق في درجة الحرارة والضغط معدات متقدمة ومكلفة، مما يزيد من التكلفة الإجمالية للعملية.

- نافذة عملية أضيق: نافذة عملية التفحيم الكهروضوئي المنخفض الكثافة (LPCVD) ضيقة نسبيًا، مما يجعلها أكثر حساسية للتغيرات في معلمات العملية، مما قد يعقد تحسين العملية والتحكم فيها.

يُستخدم تقنية LPCVD على نطاق واسع في صناعة أشباه الموصلات لترسيب الأغشية الرقيقة عالية القيمة، خاصةً في تطبيقات مثل المقاومات، وعوازل المكثفات، وأجهزة MEMS، والطلاءات المضادة للانعكاس. وعلى الرغم من التحديات التي تواجهها، تظل طريقة LPCVD طريقة مفضلة لقدرتها على تقديم أغشية عالية الجودة وموحدة مع الحد الأدنى من العيوب.

الترسيب الكيميائي المحسّن بالبلازما بالبخار الكيميائي (PECVD)

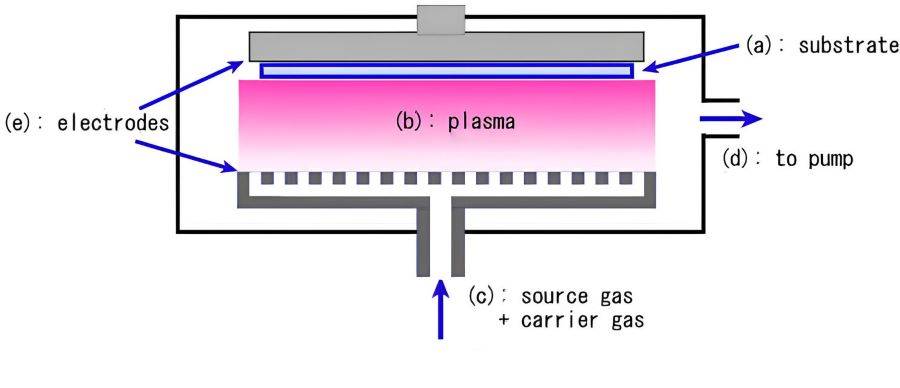

يبرز الترسيب الكيميائي المحسّن للبخار بالبلازما (PECVD) كطريقة متعددة الاستخدامات لترسيب الأغشية الرقيقة في درجات حرارة منخفضة بشكل كبير مقارنةً بالترسيب الكيميائي التقليدي للبخار منخفض الضغط (LPCVD). تستفيد هذه التقنية من الطاقة الصادرة من البلازما لتنشيط عملية الترسيب، مما يسمح بإنشاء أغشية مثل نيتريد السيليكون والسيليكون غير المتبلور والسيليكون الجريزوفولفيني على مجموعة متنوعة من الركائز بما في ذلك الزجاج البصري والسيليكون والكوارتز والفولاذ المقاوم للصدأ.

المزايا

تتمثل إحدى المزايا الرئيسية للتفحيم الكهروضوئي المنخفض الكهروضوئي في قدرته على العمل في درجات حرارة منخفضة، تتراوح عادةً بين 200-400 درجة مئوية، على عكس نطاق 425-900 درجة مئوية المطلوبة للتفحيم الكهروضوئي المنخفض الكهروضوئي. يقلل نظام درجة الحرارة المنخفضة هذا من الأضرار الحرارية التي تلحق بالركيزة، مما يجعلها مناسبة بشكل خاص للمواد الحساسة. بالإضافة إلى ذلك، فإن تقنية PECVD تتيح ترسيب الأغشية غير المتبلورة ذات المساحة الكبيرة، وهو أمر بالغ الأهمية للتطبيقات التي تتطلب طلاءات موحدة على أسطح واسعة.

العيوب

على الرغم من مزايا تقنية PECVD، إلا أنها لا تخلو من التحديات. إن تجانس سماكة الفيلم الذي يتم تحقيقه من خلال PECVD أدنى عمومًا من سمك طبقة الطلاء بالتقنية الكهروضوئية المنخفضة الكثافة (LPCVD)، ويرجع ذلك في المقام الأول إلى حساسية العملية لمعايير البلازما. يمكن أن تؤدي هذه الحساسية إلى توليد عيوب، مما قد يضر بسلامة وأداء الأفلام المودعة. وعلاوة على ذلك، فإن التباين في ظروف البلازما يستلزم تحكمًا ورصدًا دقيقًا لضمان الحصول على نتائج متسقة.

وباختصار، في حين أن تقنية PECVD تقدم حلاً مقنعًا لترسيب الأغشية في درجات حرارة منخفضة مع الحد الأدنى من تلف الركيزة، فإن تطبيقها يحد من الحاجة إلى إدارة دقيقة للبلازما وإمكانية انخفاض تجانس الأغشية.

ترسيب الطبقة الذرية (ALD)

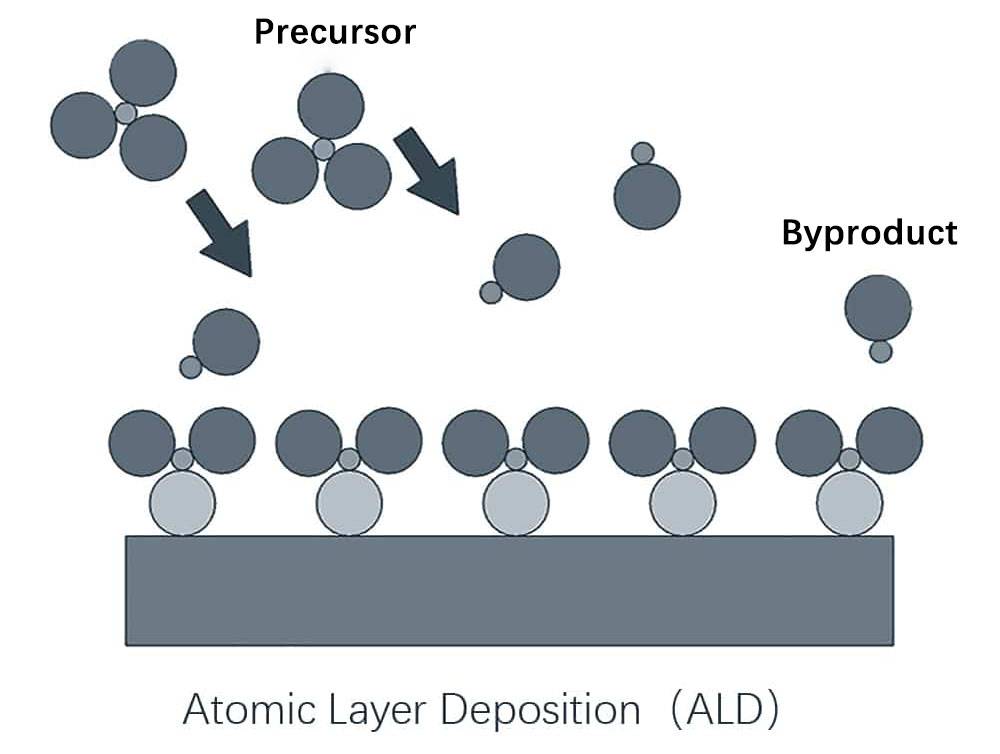

يبرز ترسيب الطبقة الذرية (ALD) كتقنية فريدة من نوعها للترسيب الكيميائي بالبخار (CVD)، وتشتهر بقدرتها على تحقيق نمو غشاء متجانس وموحد ومطابق للغاية على نطاق الطبقة الذرية. هذه الدقة متجذرة في التفاعلات الكيميائية المتسلسلة والمحددة ذاتيًا بين جزيئات السلائف في الطور الغازي والأنواع السطحية النشطة. وتتضمن عملية الاستحلال الذري المستطيل النموذجي النبض المتتابع لسلائف مرحلتين غازيتين على الأقل في حيز التفاعل الذي يحتوي على ركيزة. على سبيل المثال، يمكن أن ينتج عن الجمع بين ثلاثي ميثيل الألومنيوم (TMA) وبخار الماء (H2O) أفلام أكسيد الألومنيوم عالية الجودة (Al2O3). تتكون كل دورة ALD من سلسلة من خطوات النبض والتطهير، مصممة بدقة لإزالة أي سلائف متبقية أو منتجات ثانوية متطايرة، مما يضمن بيئة تفاعل نظيفة.

ويسمح التحكم الدقيق المتأصل في عمليات الاستحلاب الذائب الأحادي الضوئي بترسيب الأفلام بتجانس وتوافق استثنائي، حتى على الميزات التي تقترب نسب أبعادها من 2000:1. تضمن هذه الإمكانية تغطية ممتازة للخطوات، مما يجعل عملية الاستحلاب الذائب الأحادي الذائب مفيدة بشكل خاص للتطبيقات التي تتطلب طبقات رقيقة للغاية، وغالبًا ما تكون أقل من 10 نانومتر في السمك. تتيح قابلية التكرار في عملية الاستحلاب المستحلَب الضوئي المسترَق (ALD) نموًا متوقعًا لهذه الطبقات الرقيقة، وهي ميزة عززت بشكل كبير من اعتمادها في صناعة أشباه الموصلات لتطوير طبقات عازلة عالية الكيلوميتر.

وعلى الرغم من مزاياها العديدة، لا تخلو عملية الاستحلاب الضوئي الأحادي الذائب من التحديات. وتشمل العيوب الرئيسية معدل الترسيب البطيء نسبيًا، والذي يمكن أن يصل إلى 0.04 نانومتر إلى 0.10 نانومتر من سمك الطبقة في كل دورة، وتكلفة تشغيلية أعلى بسبب المتطلبات الصارمة لنقاء السلائف والحاجة إلى التحكم الدقيق في درجة الحرارة، عادةً ما تكون حوالي 180 درجة مئوية. ومع ذلك، فإن هذه العوامل، رغم أنها تحد من الإنتاجية وتزيد من التكلفة، إلا أن الدقة والجودة التي لا مثيل لها للأفلام المنتجة تبررها الدقة والجودة التي لا مثيل لها.

وباختصار، في حين أن معدل الترسيب البطيء والتكلفة المرتفعة في تقنية الاستحلاب الضوئي الذري المستطيل يمثلان تحديات عملية، فإن دقتها التي لا مثيل لها في التحكم في سُمك الفيلم وإدارة السُمك على المستوى الذري والتوحيد الفائق للفيلم تجعلها أداة لا غنى عنها في تطبيقات تصنيع أشباه الموصلات المتقدمة وتطبيقات تكنولوجيا النانو.

العوامل التي تؤثر على دقة التحكم في السماكة

معلمات العملية

تتأثر دقة التحكم في سُمك الفيلم في عمليات تحضير فيلم نيتريد السيليكون بشكل كبير بالعديد من معلمات العملية الرئيسية. وتلعب كل من هذه المعلمات، بما في ذلك وقت الترسيب ومعدل تدفق الغاز ودرجة حرارة الترسيب والضغط، دوراً حاسماً في تحديد التوحيد النهائي ودقة الفيلم.

وقت الترسيب: تؤثر مدة عملية الترسيب بشكل مباشر على السُمك الكلي للفيلم. وتؤدي أوقات الترسيب الأطول عمومًا إلى أفلام أكثر سمكًا، ولكن الحفاظ على التحكم الدقيق مع مرور الوقت أمر ضروري لتجنب التناقضات.

معدل تدفق الغاز: يؤثر معدل إدخال الغازات السليفة في غرفة الترسيب على معدل التفاعل، وبالتالي على معدل نمو الفيلم. يعد معدل تدفق الغاز المستقر والمضبوط أمرًا بالغ الأهمية لتحقيق سمك موحد للفيلم عبر الركيزة.

درجة حرارة الترسيب: تؤثر درجة الحرارة التي يحدث فيها الترسيب بشكل كبير على التفاعلات الكيميائية التي ينطوي عليها تكوين الفيلم. وغالبًا ما تؤدي درجات الحرارة المرتفعة إلى معدلات ترسيب أسرع ولكن يمكن أن تؤدي أيضًا إلى إجهاد حراري وتؤثر على السلامة الهيكلية للفيلم.

الضغط: يتحكم الضغط داخل حجرة الترسيب في متوسط المسار الحر لجزيئات الغاز وبيئة التفاعل الكلية. إعدادات الضغط المثلى ضرورية لضمان نمو الفيلم بشكل موحد دون عيوب أو ثقوب.

هذه المعلمات مترابطة، وتختلف إعداداتها المثلى اعتمادًا على تقنية الترسيب المحددة المستخدمة، سواء كانت ترسيب البخار الكيميائي منخفض الضغط (LPCVD) أو ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) أو ترسيب الطبقة الذرية (ALD). لكل تقنية نافذة عملية فريدة من نوعها، ويعد ضبط هذه المعلمات ضمن هذه النافذة أمرًا ضروريًا لتحقيق دقة التحكم في سماكة الفيلم المطلوبة.

أداء المعدات

تُعد دقة التحكم في تدفق الغاز ودقة التحكم في درجة الحرارة ودقة التحكم في الضغط من الأمور الأساسية لتحقيق سماكة موحدة للفيلم في إعداد فيلم نيتريد السيليكون. تؤثر هذه المعلمات بشكل مباشر على اتساق وجودة الفيلم المترسب، وهو أمر بالغ الأهمية في تصنيع أشباه الموصلات.

| معلمة التحكم | الأهمية | التحديات |

|---|---|---|

| التحكم في تدفق الغاز | يضمن التوصيل الدقيق للغازات المتفاعلة، وهو أمر ضروري للتفاعلات الكيميائية الموحدة ونمو الغشاء بشكل متسق. | يتطلب صمامات عالية الدقة وأجهزة قياس التدفق للحفاظ على معدلات تدفق دقيقة. |

| التحكم في درجة الحرارة | يحافظ على درجة الحرارة المثلى للترسيب، وهو أمر ضروري للتفاعلات الكيميائية التي تشكل الفيلم. تمنع الدقة العالية التقلبات في درجات الحرارة التي يمكن أن تؤدي إلى سماكة غير منتظمة للفيلم. | يحتاج إلى أنظمة تسخين وتبريد متطورة مع التحكم في التغذية المرتدة. |

| التحكم في الضغط | يدير بيئة التفاعل، مما يؤثر على معدل ترسيب الفيلم وتوحيده. التحكم الدقيق في الضغط يضمن ظروف عملية متسقة. | يتضمن أنظمة تفريغ معقدة ومنظمات ضغط. |

يجب معايرة كل من معلمات التحكم هذه ومراقبتها بدقة لضمان أعلى دقة ممكنة. يمكن أن يؤدي أي انحراف إلى اختلافات في سماكة الفيلم، مما قد يضر بأداء وموثوقية جهاز أشباه الموصلات. ولذلك، يجب أن تكون المعدات المستخدمة في هذه العمليات على أعلى مستوى من الجودة والدقة لتلبية المتطلبات الصارمة للتحكم في سماكة الفيلم.

خصائص مادة الفيلم

يعد معدل النمو والإجهاد الداخلي لمادة الفيلم من العوامل الحاسمة التي تؤثر على صعوبة التحكم في سُمك الفيلم وتوحيده. هذه الخصائص ليست معزولة؛ فهي متداخلة بعمق مع متطلبات التطبيق، والتي يمكن أن تشمل فئات مثل الضوئية أو البصرية أو الإلكترونية أو الميكانيكية أو الكيميائية. في كثير من الحالات، يجب أن تفي الأفلام بمعايير صارمة عبر فئات متعددة في وقت واحد.

على سبيل المثال، يمكن أن تكون درجة حرارة المعالجة، التي تؤثر بشكل كبير على خصائص الفيلم، عاملاً مقيدًا يفرضه التطبيق. قد تؤدي درجات الحرارة المرتفعة إلى تعزيز معدل النمو ولكنها قد تؤدي أيضًا إلى حدوث إجهاد، مما قد يؤدي إلى سمك غير منتظم وعيوب هيكلية. وعلى العكس من ذلك، قد تقلل درجات الحرارة المنخفضة من الإجهاد ولكنها قد تبطئ أيضًا من معدل النمو، مما يعقد الجهود المبذولة لتحقيق سمك الفيلم المطلوب ضمن إطار زمني عملي.

| المعلمة | التأثير على التحكم في السماكة |

|---|---|

| معدل النمو | يمكن أن تؤدي معدلات النمو الأعلى إلى ترسيب أسرع ولكنها قد تؤثر على التوحيد والسلامة الهيكلية. |

| الإجهاد الداخلي | يمكن أن يؤدي الإجهاد العالي إلى التواء أو تشقق، مما يؤثر على تجانس السماكة وجودة الفيلم بشكل عام. |

| درجة حرارة العملية | إن التحكم في درجة الحرارة أمر بالغ الأهمية؛ يمكن أن يؤدي ارتفاع درجات الحرارة إلى تعزيز النمو ولكن قد يؤدي إلى حدوث إجهاد، في حين أن انخفاض درجات الحرارة يمكن أن يقلل من الإجهاد ولكن قد يؤدي إلى إبطاء النمو. |

تتطلب موازنة هذه العوامل فهمًا دقيقًا لكل من خصائص المواد والمتطلبات المحددة للتطبيق. ويعد هذا التوازن ضروريًا لتحقيق سماكة دقيقة وموحدة للفيلم اللازمة لتحقيق الأداء الأمثل في تصنيع أشباه الموصلات.

مقارنة دقة التحكم في السُمك بين العمليات

ترسيب الطبقة الذرية (ALD)

يبرز ترسيب الطبقة الذرية (ALD) كتقنية رائدة لتحقيق دقة لا مثيل لها في التحكم في سُمك الفيلم. هذه الدقة متجذرة في طريقة النمو المحدود ذاتيًا، والتي تسمح بترسيب الأغشية مع التحكم في السماكة على المستوى الذري. تعمل هذه العملية من خلال تفاعلات كيميائية متسلسلة ذاتية التحديد بين جزيئات السلائف في الطور الغازي والأنواع السطحية النشطة، مما يضمن التحكم في كل طبقة بدقة.

ويتضمن أحد الأمثلة التوضيحية لعملية التفريد الذائب الأحادي الذائب استخدام ثلاثي ميثيل الألومنيوم (TMA) وبخار الماء (H₂O) لتنمية أكسيد الألومنيوم (Al₂O₃). وتتكون كل دورة في عملية التفريد الذائب الأحادي الذائب من سلسلة من خطوات النبض والتطهير، مصممة بدقة لإزالة أي سلائف متبقية أو منتجات ثانوية متطايرة من حيز التفاعل. وينتج عن هذا النهج الدقيق معدلات نمو رقائق تصل إلى 0.04 نانومتر إلى 0.10 نانومتر في كل دورة، مما يستلزم بيئة محكومة بدرجات حرارة تبلغ حوالي 180 درجة مئوية.

تشتهر الأفلام التي يتم إنتاجها عن طريق تقنية ALD بتطابقها الاستثنائي الذي يقترب من نسب أبعاد تصل إلى 2000:1، وهو ما يُترجم إلى تغطية ممتازة للخطوات على الملامح المعقدة. تُعد هذه المطابقة العالية ميزة حاسمة في التطبيقات التي تتطلب ترسيبًا موحدًا للأفلام، كما هو الحال في صناعة أشباه الموصلات حيث تقدم تقنية ALD بسرعة لتطوير طبقات عازلة رقيقة عالية الكيلوميتر.

وباختصار، فإن قدرة تقنية ALD الفريدة على ترسيب أغشية رقيقة للغاية ومطابقة للغاية بطريقة دقيقة ومضبوطة بدقة تجعلها لا غنى عنها للتطبيقات التي تتطلب أعلى معايير التحكم في سُمك الأغشية.

ترسيب البخار الكيميائي منخفض الضغط (LPCVD)

يوفر ترسيب البخار الكيميائي منخفض الضغط (LPCVD) تحكمًا استثنائيًا في سماكة الفيلم وتوحيده من خلال التشغيل بضغط منخفض، عادةً حوالي 133 باسكال أو أقل. وتعزز بيئة الضغط المنخفض هذه بشكل كبير من معامل انتشار الغاز ومتوسط المسار الحر داخل غرفة التفاعل، مما يؤدي إلى توحيد فائق للفيلم وتوحيد المقاومة وقدرة ملء الخندق. ويسمح معدل نقل الغاز الأسرع في هذه البيئة بإزالة الشوائب والمنتجات الثانوية للتفاعل بسرعة من منطقة التفاعل، بينما يصل غاز التفاعل بكفاءة إلى سطح الركيزة للترسيب. ولا تعمل هذه العملية الديناميكية على كبح المنشطات الذاتية فحسب، بل تعزز أيضًا كفاءة الإنتاج.

وعلاوة على ذلك، فإن تصميم LPCVD يلغي الحاجة إلى الغازات الحاملة، وبالتالي يقلل من مصادر تلوث الجسيمات. وهذا يجعل LPCVD طريقة مفضلة في صناعة أشباه الموصلات عالية القيمة لترسيب الأغشية الرقيقة. وتعمل هذه العملية في نطاق ضغط يتراوح بين 0.1 - 10 تور ودرجات حرارة تتراوح بين 200 - 800 درجة مئوية، باستخدام نظام توصيل سلائف متخصص لضمان التحكم الدقيق في عملية الترسيب. وبعد التفاعل، يتم تفريغ المنتجات الثانوية بكفاءة باستخدام مضخات التفريغ، مما يضمن بيئة ترسيب نظيفة.

ويبرز تعدد استخدامات تقنية LPCVD من خلال تطبيقها في إنتاج المقاومات وعوازل المكثفات والعازلات الكهربائية والمواد الدقيقة والطلاءات المضادة للانعكاس، مما يدل على فائدتها الواسعة في مختلف عمليات تصنيع أشباه الموصلات.

الترسيب الكيميائي المحسّن بالبلازما بالبخار الكيميائي (PECVD)

يبرز الترسيب بالبخار الكيميائي المحسّن بالبلازما (PECVD) كتقنية متعددة الاستخدامات لترسيب الأغشية الرقيقة، وهي مناسبة بشكل خاص لمواد مثل نيتريد السيليكون والسيليكون غير المتبلور والسيليكون الجريزوفولفيني. وعلى عكس طرق الترسيب الكيميائي للبخار التقليدي (CVD) التي تعتمد فقط على درجة حرارة الركيزة للتفاعلات السطحية، فإن تقنية الترسيب الكيميائي للبخار بالتقنية المذكورة تستفيد من البلازما لتعزيز عملية الترسيب. ولا يؤدي هذا النهج المدعوم بالبلازما إلى تسريع معدل الترسيب فحسب، بل يسمح أيضًا بدرجات حرارة معالجة أقل، تتراوح عادةً بين 200-400 درجة مئوية، مقارنةً بدرجات الحرارة المرتفعة المطلوبة في الترسيب الكيميائي للبخار منخفض الضغط (LPCVD)، والتي يمكن أن تصل إلى 900 درجة مئوية.

ومع ذلك، على الرغم من أن الترسيب الكيميائي الكهروضوئي المنخفض الضغط (PECVD) يوفر مزايا كبيرة مثل المعالجة بدرجة حرارة أقل والقدرة على ترسيب الأفلام على مجموعة متنوعة من الركائز، بما في ذلك الزجاج البصري والسيليكون والكوارتز والفولاذ المقاوم للصدأ، إلا أنه لا يخلو من التحديات. أحد القيود الرئيسية التي تواجه تقنية PECVD هو انخفاض تحكمها نسبيًا في توحيد سماكة الفيلم. ويعزى هذا القصور في المقام الأول إلى حساسية العملية لمعلمات البلازما. يمكن للإلكترونات النشطة في البلازما، التي تقود عملية الترسيب، أن تُحدث تباينًا يصعب التحكم فيه، مما يؤدي إلى عدم اتساق سماكة الفيلم.

ويشكل تحقيق سماكة موحدة للفيلم في عملية الترسيب الكهروضوئي البولي كهروضوئية (PECVD) تحديًا خاصًا بسبب الطبيعة الديناميكية للبلازما. يمكن أن تتسبب بيئة البلازما عالية الطاقة في حدوث تقلبات في معدل الترسيب، مما يجعل من الصعب الحفاظ على سمك طبقة متناسق عبر الركيزة. وبالإضافة إلى ذلك، فإن تعقيد تفاعلات البلازما مع غازات السلائف يزيد من تعقيد العملية، مما يؤدي في كثير من الأحيان إلى تكوين عيوب أو عدم انتظام في الفيلم المترسب.

وخلاصة القول، في حين أن تقنية PECVD توفر طريقة فعالة من حيث التكلفة وفعالة لترسيب الأغشية الرقيقة في درجات حرارة منخفضة، فإن اعتمادها على ديناميكيات البلازما يطرح تحديات كبيرة في تحقيق تحكم دقيق وموحد في سماكة الفيلم. وتستلزم هذه الحساسية لمعلمات البلازما تحسين العملية بعناية للتخفيف من هذه المشكلات وتحسين الجودة الإجمالية للأفلام المودعة.

اختيار عملية التحضير الصحيحة

متطلبات الدقة

عندما يتعلق الأمر بتحقيقدقة عالية جدًا في التحكم في سماكة الفيلم في تصنيع أشباه الموصلاتترسيب الطبقة الذرية (ALD) تبرز كطريقة مفضلة. تتيح آلية النمو المحدود ذاتيًا الفريدة من نوعها في الترسيب الذري ذاتي التثبيت تحقيق الدقة على المستوى الذري، مما يجعلها المعيار الذهبي للتطبيقات التي يمكن أن يؤثر فيها أدنى تباين في سُمك الطبقة بشكل كبير على أداء الجهاز.

الدقة على المستوى الذري

تضمن الطبيعة المحدودة ذاتيًا لطريقة التحديد الذاتي للتحلل الذري المستقل ترسيب كل طبقة من الفيلم بدقة متناهية. وتسمح هذه الطريقة بالتحكم في سُمك الفيلم وصولاً إلى المقياس الذري، وهو أمر بالغ الأهمية لتطبيقات مثل الأجهزة المنطقية وأجهزة الذاكرة المتقدمة حيث تكون الدقة على مقياس النانومتر ضرورية. تُعد القدرة على ترسيب أغشية رقيقة للغاية بسماكة متسقة عبر رقائق كبيرة ميزة رئيسية تميز تقنية الاستحلاب المستطيل الأحادي الذري عن تقنيات الترسيب الأخرى.

المقارنة مع الطرق الأخرى

في حين أنترسيب البخار الكيميائي منخفض الضغط (LPCVD) وترسيب البخار الكيميائي المعزز بالبلازما (PECVD) تقدمان مزايا خاصة بهما من حيث معدل الترسيب والتكلفة، إلا أنهما لا يحققان نفس مستوى التحكم في السماكة مثل الترسيب الكيميائي المعزز بالبخار منخفض الضغط. يوفر LPCVD دقة عالية وتجانسًا جيدًا ولكنه يتطلب درجات حرارة أعلى وله نافذة عملية أضيق. ومن ناحية أخرى، تعمل تقنية PECVD في درجات حرارة منخفضة ولكنها أكثر حساسية لمعلمات البلازما، مما يؤدي إلى عيوب محتملة وسماكة أقل اتساقًا للفيلم.

| طريقة الترسيب | دقة التحكم في السماكة | التوحيد | معدل الترسيب | التكلفة |

|---|---|---|---|---|

| الترسيب بالترسيب الضوئي | عالية جداً | ممتاز | بطيء | مرتفع |

| LPCVD | عالي | جيد | معتدل | معتدل |

| PECVD PECVD | معتدل | معتدل | سريع | معتدل |

باختصار، بالنسبة للتطبيقات التي تتطلب أقصى درجات الدقة في التحكم في سماكة الأغشية، يظل تقنية ALD الخيار الأفضل على الرغم من ارتفاع تكلفتها وبطء معدل الترسيب. إن قدرتها على توفير دقة على المستوى الذري تجعلها لا غنى عنها في إنتاج أجهزة أشباه الموصلات المتطورة.

معدل الترسيب

عند النظر في معدل الترسيب للأفلام ذات المساحات الكبيرة، يبرز كل من الترسيب الكيميائي بالبخار الكيميائي منخفض الضغط (LPCVD) والترسيب الكيميائي بالبخار المعزز بالبلازما (PECVD) كطريقتين مفضلتين. تقدم كل من هذه التقنيات مزايا مميزة تجعلها مناسبة للتشكيل السريع للأفلام عبر ركائز واسعة النطاق.

LPCVD: السرعة والتوحيد

تتفوق تقنية LPCVD في قدرتها على تحقيق معدلات ترسيب سريعة مع الحفاظ على مستوى عالٍ من التوحيد في سماكة الفيلم. وتعد هذه العملية مفيدة بشكل خاص للتطبيقات التي تتطلب تغطية مساحة كبيرة، حيث تكون خصائص الفيلم المتناسقة أمرًا بالغ الأهمية. ومع ذلك، فإن المفاضلة تكمن في درجات حرارة الترسيب الأعلى ومتطلبات المعدات المرتفعة، والتي يمكن أن تحد من نافذة العملية وتزيد من تكاليف التشغيل.

PECVD: كفاءة درجة الحرارة وتعدد الاستخدامات

من ناحية أخرى، يوفر PECVD ميزة كبيرة من حيث انخفاض درجات حرارة الترسيب، مما يجعله خيارًا مثاليًا للركائز الحساسة للتلف الحراري. تتيح هذه الطريقة ترسيب الأغشية غير المتبلورة في درجات حرارة منخفضة، وهو أمر مفيد بشكل خاص للحفاظ على سلامة الركيزة. على الرغم من انخفاض سمك الفيلم المتجانس مقارنةً بتقنية LPCVD، فإن قدرة PECVD على العمل في درجات حرارة منخفضة ومرونته في التعامل مع المساحات الكبيرة تجعله خيارًا مقنعًا لعمليات الترسيب السريع.

تحليل مقارن

| المعلمة | LPCVD | PECVD |

|---|---|---|

| معدل الترسيب | مرتفع | درجة حرارة عالية |

| درجة الحرارة | أعلى | أقل |

| التوحيد | ممتاز | جيد |

| تكلفة المعدات | معتدلة | معتدلة |

| تلف الركيزة | الحد الأدنى | الحد الأدنى |

باختصار، في حين أن كلاً من LPCVD و PECVD بارعان في ترسيب الأغشية بسرعة على مساحات كبيرة، فإن الاختيار بينهما يتوقف على المتطلبات المحددة للتطبيق، بما في ذلك حساسية درجة الحرارة وتوحيد الفيلم واعتبارات التكلفة الإجمالية.

تكلفة المعدات

عند النظر في تكلفة المعدات اللازمة لإعداد أفلام نيتريد السيليكون، من المهم للغاية موازنة الآثار المالية المترتبة على النتائج المرجوة.ترسيب الطبقة الذرية (ALD) تبرز كطريقة عالية الدقة، قادرة على تحقيق التحكم على المستوى الذري في سماكة الفيلم. ومع ذلك، فإن هذه الدقة لها ثمن كبير. وعادةً ما تكون معدات الترسيب بالطبقة الذرية أكثر تكلفة من نظيراتها، مما يجعلها خيارًا أقل جدوى للعمليات ذات الميزانية المحدودة أو تلك التي تتطلب إنتاجًا على نطاق واسع.

وعلى النقيض من ذلكترسيب البخار الكيميائي منخفض الضغط (LPCVD) وترسيب البخار الكيميائي المعزز بالبلازما (PECVD) حلولاً أكثر فعالية من حيث التكلفة. ولكلتا الطريقتين مجموعة من المزايا والعيوب الخاصة بهما، ولكنهما أقل تكلفة بشكل عام. فعلى سبيل المثال، يوفر الترسيب الكيميائي بالترسيب الكهروضوئي المنخفض الكثافة (LPCVD) انتظامًا جيدًا في سماكة الفيلم وقابلية عالية للتكرار، مما يجعله مناسبًا للترسيب الموحد لمساحة كبيرة. من ناحية أخرى، يوفر PECVD ميزة انخفاض درجات حرارة الترسيب، مما يقلل من تكاليف المعدات ويقلل من تلف الركيزة.

| طريقة الترسيب | الآثار المترتبة على التكلفة | المزايا الرئيسية |

|---|---|---|

| الترسيب بالترسيب الضوئي | دقة عالية | دقة على المستوى الذري وتوحيد ممتاز للفيلم |

| LPCVD | معتدلة | توحيد سمك جيد، قابلية عالية للتكرار |

| PECVD | معتدل | درجات حرارة ترسيب أقل، ومناسبة لترسيب الأغشية غير المتبلورة ذات المساحة الكبيرة |

غالبًا ما يتوقف الاختيار بين هذه الطرق على المتطلبات المحددة للتطبيق، بما في ذلك الحاجة إلى دقة عالية، ومعدل الترسيب المطلوب، وقيود الميزانية الإجمالية. وفي حين أن تقنية الترسيب بالترسيب الضوئي المتبلور لا مثيل لها في الدقة، فإن تكلفتها العالية قد تحد من إمكانية تطبيقها في سيناريوهات معينة. وعلى العكس من ذلك، يوفر LPCVD وPECVD، على الرغم من أنه أقل دقة، نهجًا أكثر توازنًا يمكن أن يكون أكثر عملية للعديد من التطبيقات الصناعية.

خصائص الفيلم

تؤدي عمليات تحضير أفلام نيتريد السيليكون المختلفة إلى أفلام ذات خصائص متميزة، كل منها مصمم خصيصًا لتطبيقات محددة. ويعد اختيار العملية أمراً بالغ الأهمية، حيث يؤثر بشكل مباشر على خصائص الفيلم، والتي تؤثر بدورها على أدائه وملاءمته لمختلف مهام تصنيع أشباه الموصلات.

| العملية | الخصائص الرئيسية | الملاءمة |

|---|---|---|

| LPCVD | اتساق سمك جيد، وقابلية عالية للتكرار، ومناسبة للترسيب الموحد لمساحة كبيرة | التطبيقات التي تتطلب أغشية موحدة على ركائز كبيرة |

| PECVD | درجة حرارة ترسيب أقل، ترسيب بدرجة حرارة منخفضة، تلف أقل للركائز | التطبيقات التي تكون فيها سلامة الركيزة أمرًا بالغ الأهمية، ويفضل درجات الحرارة المنخفضة |

| الترسيب بالترسيب الضوئي المستقل | دقة عالية جدًا في التحكم في سماكة الفيلم، والتحكم في السماكة على المستوى الذري، وتوحيد ممتاز للفيلم | التطبيقات الدقيقة التي تتطلب دقة عالية في التحكم في سُمك الفيلم وتوحيده |

يتضمن اختيار العملية المناسبة تقييماً دقيقاً لهذه الخصائص لضمان تلبية الفيلم للمعايير الصارمة للتطبيق المقصود. على سبيل المثال، في حين أنترسيب الطبقة الذرية (ALD) يوفر دقة لا مثيل لها، فإن معدل ترسيبها البطيء وتكلفتها العالية قد لا يكون مبررًا للتطبيقات الأقل تطلبًا. وعلى العكس من ذلك,ترسيب البخار الكيميائي منخفض الضغط (LPCVD) وترسيب البخار الكيميائي المعزز بالبلازما (PECVD) يوفران حلولاً أكثر فعالية من حيث التكلفة لإنتاج الأغشية السائبة، وإن كان ذلك مع تحكم أقل قليلاً في توحيد السماكة.

باختصار، يعد فهم الخصائص الفريدة للأفلام التي تنتجها العمليات المختلفة أمرًا ضروريًا لاتخاذ قرارات مستنيرة تتماشى مع المتطلبات المحددة لتصنيع أشباه الموصلات.

الخلاصة

الخلاصة

عند تقييم الطريقة الأكثر ملاءمة لإعداد أفلام نيتريد السيليكون، من الضروري تحقيق التوازن بين دقة التحكم في السُمك والاعتبارات الاقتصادية ومعدلات الترسيب. يبرز ترسيب الطبقة الذرية (ALD) باعتباره ذروة الدقة، فهو قادر على تحقيق دقة على المستوى الذري في التحكم في سُمك الفيلم. ومع ذلك، فإن هذه الدقة التي لا مثيل لها تأتي على حساب تكلفة المعدات ومعدلات الترسيب البطيئة.

وفي المقابل، يوفر الترسيب الكيميائي بالبخار الكيميائي منخفض الضغط (LPCVD) والترسيب الكيميائي بالبخار المعزز بالبلازما (PECVD) بدائل أكثر فعالية من حيث التكلفة، مما يجعلها الخيارات المفضلة للعديد من التطبيقات الصناعية. تتفوق تقنية الترسيب بالبخار الكيميائي بالضغط المنخفض (LPCVD) في توفير سماكة عالية للأغشية وتكرارها، على الرغم من أنها تتطلب درجات حرارة ترسيب أعلى ومتطلبات معدات أكثر صرامة. وعلى الرغم من أن تقنية PECVD توفر درجات حرارة ترسيب أقل وأضرارًا أقل للركيزة، إلا أنها تواجه تحديات في الحفاظ على سمك غشاء متسق بسبب حساسيتها لمعايير البلازما.

ويتوقف اختيار العملية المناسبة على تقييم دقيق لمختلف العوامل، بما في ذلك متطلبات الدقة ومعدل الترسيب وتكلفة المعدات وخصائص الفيلم المرغوبة. ويضمن هذا التقييم الشامل أن الطريقة المختارة تتماشى تمامًا مع الاحتياجات والقيود المحددة للتطبيق المطروح.