مبادئ التقطير الجزيئي

المفهوم الأساسي وشروط التشغيل

التقطير الجزيئي هو تقنية متخصصة تعمل في ظروف قاسية لتحقيق فصل فعال للمخاليط السائلة. على عكس طرق التقطير التقليدية، التي تعتمد غالبًا على نقاط الغليان والضغط الجوي، يعمل التقطير الجزيئي تحت تفريغ عالي و ودرجات حرارة منخفضة . وتعتبر هذه البيئة التشغيلية الفريدة من نوعها حاسمة لعدة أسباب.

أولاً، يقلل الفراغ العالي بشكل كبير من الضغط الجوي داخل نظام التقطير. وفي مثل هذه الضغوط المنخفضة، يزداد متوسط المسار الحر للجزيئات، مما يسمح لها بالسفر لمسافات أطول دون الاصطدام بالجزيئات الأخرى. وهذا يقلل من احتمالية التفاعلات التي يمكن أن تؤدي إلى ارتفاع درجة الحرارة والتحلل، وهي مشاكل شائعة في عمليات التقطير التقليدية.

ثانيًا، تساعد درجات الحرارة المنخفضة التي يتم الحفاظ عليها أثناء التقطير الجزيئي على تقليل التدهور الحراري للمواد التي تتم معالجتها. ومن خلال الحفاظ على درجات حرارة أقل بكثير من درجات غليان المكونات، تضمن هذه التقنية بقاء البنى الجزيئية الحساسة سليمة، مما يحافظ على سلامة المنتج النهائي وجودته. وهذا الأمر مهم بشكل خاص للمواد الحساسة للحرارة التي قد تتحلل أو تتحلل إذا تعرضت لدرجات حرارة أعلى.

وباختصار، تم تصميم ظروف التفريغ العالي ودرجة الحرارة المنخفضة للتقطير الجزيئي لمنع ارتفاع درجة الحرارة والتحلل الذي يمكن أن يحدث في الطرق التقليدية. وهذا يجعلها خيارًا مثاليًا لفصل وتنقية المواد الحساسة للحرارة والتي تتطلب معالجة دقيقة للحفاظ على خصائصها الكيميائية والفيزيائية.

آلية الفصل

تعود آلية الفصل بالتقطير الجزيئي بشكل أساسي إلى الاختلافات في الأوزان الجزيئية وقوى التفاعل بين الجزيئات. في ظروف التفريغ العالي، تنتقل الجزيئات في خطوط مستقيمة دون تصادمات متكررة، مما يسمح بعملية فصل أكثر كفاءة.

وتتمتع الجزيئات الأخف وزنًا، نظرًا لانخفاض وزنها الجزيئي، بسرعات أعلى، وبالتالي تصل إلى المكثف بسرعة أكبر. وعلى العكس من ذلك، تتحرك الجزيئات الأثقل وزنًا، بسبب كتلتها الأكبر، بشكل أبطأ وتقل احتمالية هروبها من غلاية التقطير. ويزداد هذا التباين في الحركة من خلال القوى بين الجزيئات، والتي يمكن أن تجذب الجزيئات أو تتنافر، مما يؤثر على مساراتها ووجهتها النهائية.

للتوضيح، انظر إلى جدول يقارن سلوك الأوزان الجزيئية المختلفة في ظروف التقطير:

| الوزن الجزيئي | السرعة | قوى التفاعل | الوجهة |

|---|---|---|---|

| منخفض (أخف) | عالية | ضعيف | مكثف |

| مرتفع (أثقل) | منخفض | قوي | غلاية |

يضمن هذا التفاعل الديناميكي فصل المكونات الأخف وزنًا بشكل تفضيلي عن المكونات الأثقل، مما يحقق درجة عالية من التنقية.

عملية التقطير الجزيئي

التغذية والانتشار

يخضع الخليط السائل، الذي يتم تغذيته بعناية في غلاية التقطير، لعملية ديناميكية من الانتشار والتصادم بسبب الطاقة الحرارية التي ينقلها النظام. وداخل الغلاية، تتعرض جزيئات المكونات المختلفة في الخليط لقوى الحركة الحرارية التي تجعلها تتحرك وتتفاعل مع بعضها البعض. يسهل هذا التحريك الحراري انتشار الجزيئات عبر الخليط، مما يعزز الخلط والتفاعل بين المكونات المختلفة.

وبينما تنتشر الجزيئات، فإنها تتصادم أيضًا مع بعضها البعض، وتتبادل الطاقة وكمية الحركة في هذه العملية. وتعد هذه التصادمات حاسمة لآلية الفصل في التقطير الجزيئي، لأنها تساعد على توزيع الطاقة الحرارية بالتساوي بين الجزيئات، مما يتيح للمكونات الأخف وزنًا اكتساب طاقة كافية للهروب من الخليط بسهولة أكبر من المكونات الأثقل وزنًا. تعد عملية الانتشار والتصادم المستمر داخل غلاية التقطير ضرورية للتشغيل الفعال للتقطير الجزيئي، مما يضمن أن فصل المكونات يعتمد على خصائصها الجزيئية وقوى التفاعل بينها.

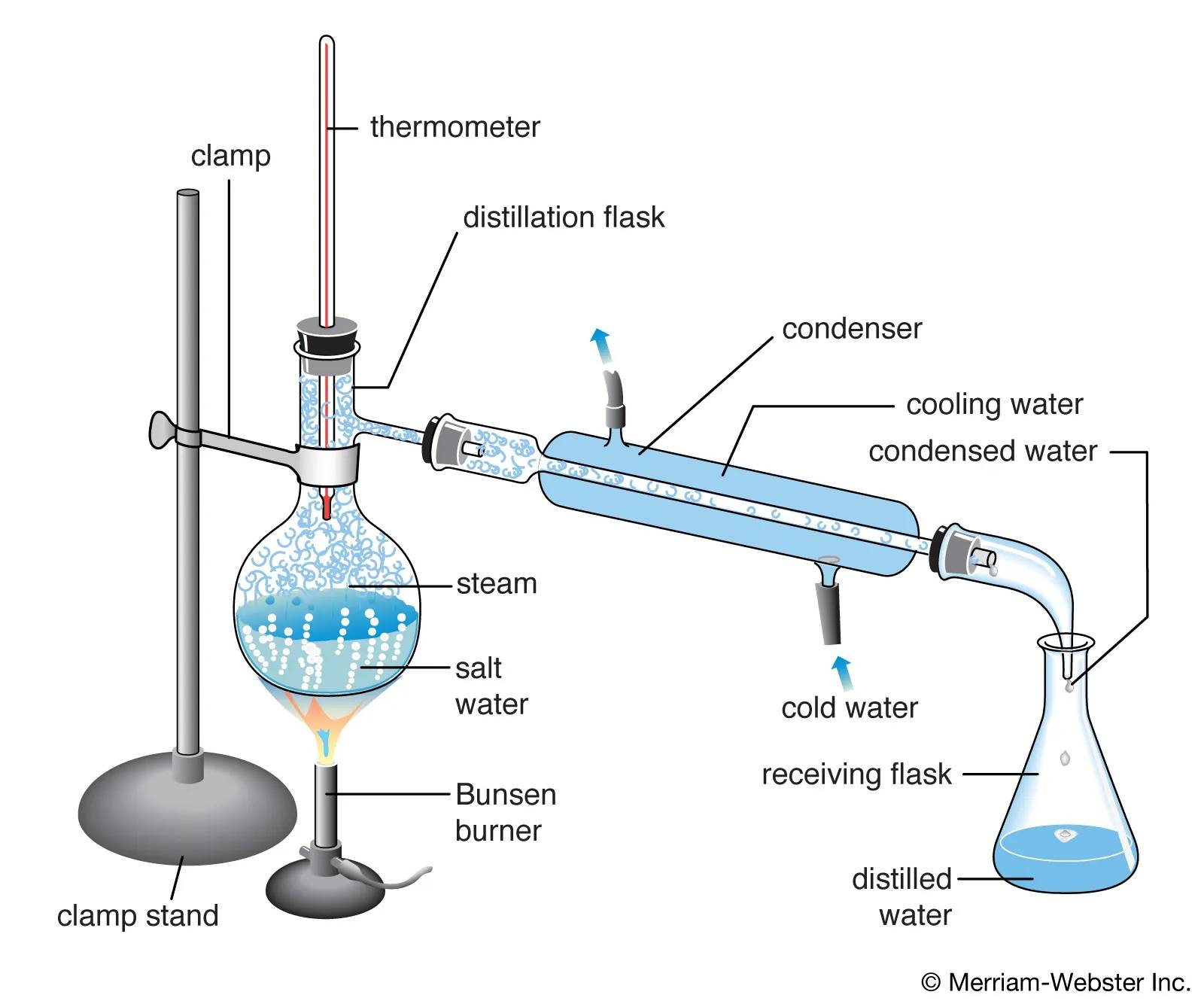

التسخين والتكثيف

أثناء عملية التقطير الجزيئي، يتعرض الخليط السائل لتسخين محكوم، وهي خطوة حاسمة تسهل فصل المكونات بناءً على أوزانها الجزيئية وقوى تفاعلها. وعندما يتم تسخين الخليط، تكتسب المكونات طاقة حرارية تمكنها من التغلب على القوى بين الجزيئية التي تربطها معًا. تسمح هذه الطاقة للجزيئات بالخروج من الطور السائل إلى طور البخار.

والجدير بالملاحظة أن الجزيئات الأخف وزنًا، التي تمتلك درجات غليان أقل، تكتسب طاقة أكثر سهولة وبالتالي تتسرب بسهولة أكبر مقارنة بنظيراتها الأثقل وزنًا. ويعد هذا الفرق في معدلات الهروب جانبًا أساسيًا من جوانب التقطير الجزيئي، حيث يسمح بالفصل الانتقائي للمكونات. وبمجرد دخولها في طور البخار، تهاجر هذه الجزيئات الأخف وزنًا نحو المكثف، حيث يتم التقاطها وتحويلها مرة أخرى إلى الطور السائل.

ويؤدي المكثف دورًا محوريًا في هذه العملية، حيث يلتقط بكفاءة الجزيئات الهاربة ويضمن عدم دخولها مرة أخرى إلى نظام التقطير. ومن خلال الحفاظ على بيئة عالية التفريغ ومنخفضة درجة الحرارة، يقلل التقطير الجزيئي من خطر ارتفاع درجة الحرارة والتحلل، وهي تحديات شائعة في طرق التقطير التقليدية. ولا تعزز هذه البيئة الخاضعة للرقابة كفاءة عملية الفصل فحسب، بل تحافظ أيضًا على سلامة المكونات المفصولة وجودتها.

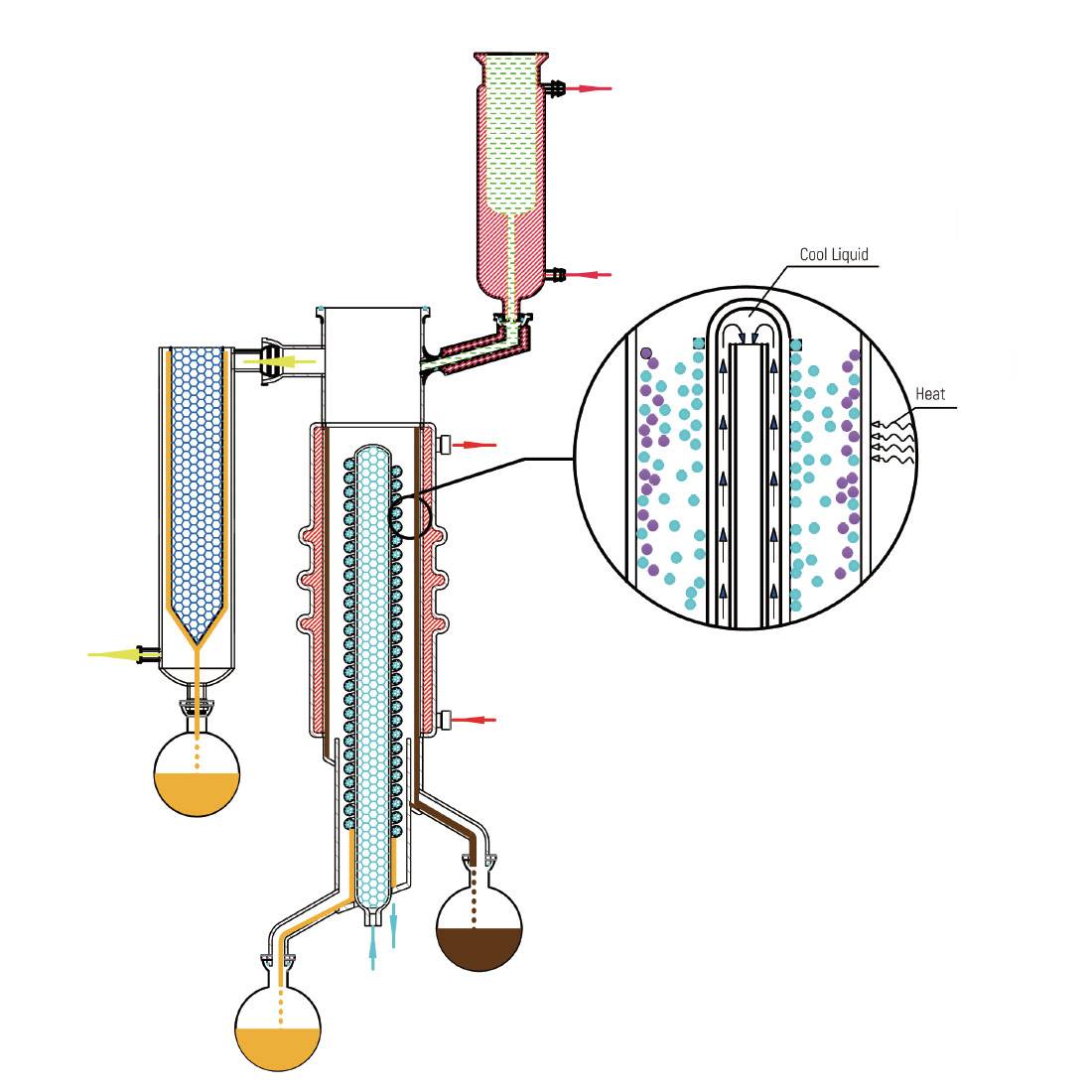

التقطير متعدد المراحل

يمثل التقطير متعدد المراحل نهجًا متطورًا لتعزيز فصل المكونات داخل خليط سائل. ومن خلال دمج مكثفات وسيطة متعددة، تسمح هذه التقنية بمعالجة الأجزاء المختلفة في درجات حرارة وضغوط مختلفة، وبالتالي تحسين عملية الفصل. وتعد هذه الطريقة مفيدة بشكل خاص في صناعات مثل الصناعات الكيميائية والصيدلانية ومعالجة الأغذية، حيث يكون نقاء المنتج النهائي أمرًا بالغ الأهمية.

في إعداد التقطير النموذجي متعدد المراحل، يخضع الخليط الخام لمراحل متتابعة من التبخير والتكثيف. تم تصميم كل مرحلة لاستهداف مكونات محددة من الخليط، مما يضمن فصلها بدقة. على سبيل المثال، في عملية تقطير زيت القنب، يمكن إزالة جزء التربين في المرحلة الأولية، تليها مراحل متتالية تتعامل مع الأجزاء الأصعب والأخف وزنًا داخل نفس النظام. لا تعمل هذه العملية المستمرة على تبسيط العملية فحسب، بل تقلل أيضًا من خطر تلوث وتدهور أشباه القنب الحساسة، الحساسة للأكسجين والضوء.

تمتد فوائد التقطير متعدد المراحل إلى ما هو أبعد من الكفاءة التشغيلية. فهو يقلل بشكل كبير من تعرض المكونات الحساسة للعناصر الضارة، وبالتالي يحافظ على جودة وسلامة المنتج النهائي. وعلاوة على ذلك، يضمن استخدام المراحل المتعددة فصلًا أكثر شمولاً، حيث يمكن ضبط كل مرحلة بدقة لمعالجة الخصائص الفريدة للمكونات المختلفة داخل الخليط. ويتضح هذا الأمر بشكل خاص في عمليات مثل التقطير قصير المسار والأغشية الممسوحة، والتي غالبًا ما تتطلب عدة تمريرات لتحقيق المستوى المطلوب من الفصل.

ومن حيث الجوهر، كلما زاد عدد المراحل في عملية التقطير، كانت نتيجة الفصل أفضل. وتوفر كل مرحلة إضافية فرصة لتحسين عملية الفصل، مما يؤدي في النهاية إلى منتج أعلى نقاءً. وهذا يجعل من التقطير متعدد المراحل أداة لا غنى عنها في السعي لتحقيق جودة منتج فائقة واتساق في مختلف الصناعات.

التطبيقات والمزايا

الاستخدام الصناعي

يُستخدم التقطير الجزيئي على نطاق واسع في العديد من القطاعات الصناعية، لا سيما في الصناعات الكيميائية والصيدلانية والغذائية. وتحظى هذه التقنية بتقدير خاص لقدرتها على تنقية وفصل المواد المختلفة بكفاءة عالية وأقل ضرر حراري.

في الصناعة الكيميائية يُستخدم التقطير الجزيئي في تنقية المواد الخام والمواد الوسيطة لضمان إنتاج مواد كيميائية عالية النقاء. كما يُستخدم أيضًا في إعادة تدوير المذيبات وإنتاج المواد الكيميائية المتخصصة حيث يكون النقاء أمرًا بالغ الأهمية.

ضمن قطاع المستحضرات الصيدلانية لا غنى عن هذه الطريقة لتنقية المكونات الصيدلانية النشطة (APIs). فهي تساعد في إزالة الشوائب والمذيبات المتبقية، وبالتالي تعزيز سلامة الأدوية وفعاليتها. وتعد عملية التقطير الجزيئي ذات درجة الحرارة المنخفضة مفيدة بشكل خاص للمركبات الحساسة للحرارة، مما يمنع تدهورها ويحافظ على خصائصها العلاجية.

إن صناعة الأغذية تستفيد أيضًا بشكل كبير من التقطير الجزيئي. ويُستخدم في إنتاج الزيوت والدهون والمكملات الغذائية عالية الجودة. على سبيل المثال، يتم استخدامه في استخلاص الأحماض الدهنية الأساسية والفيتامينات من زيوت الأسماك، مما يضمن خلو المنتجات النهائية من الملوثات وامتلاكها قيمة غذائية معززة.

| الصناعة | الاستخدام |

|---|---|

| الكيماويات | تكرير المواد الخام، وإعادة تدوير المذيبات، وإنتاج المواد الكيميائية المتخصصة |

| المستحضرات الصيدلانية | تنقية المكونات الصيدلانية النشطة وإزالة الشوائب والمذيبات والحفاظ على المركبات الحساسة للحرارة |

| الأغذية | استخلاص الزيوت والدهون والمكملات الغذائية عالية الجودة، وضمان نقاء المنتج |

تؤكد هذه التطبيقات على تعدد استخدامات التقطير الجزيئي وفعاليته في مختلف العمليات الصناعية، مما يجعله تقنية بالغة الأهمية للتصنيع الحديث.

تحسين جودة المنتج

يلعب التقطير الجزيئي دورًا محوريًا في تكرير المنتجات من خلال التخلص الدقيق من الشوائب والمواد المتطايرة. وتعزز هذه العملية بشكل كبير من نقاء المنتج واستقراره، مما يجعلها لا غنى عنها في صناعات مثل المستحضرات الصيدلانية والكيماويات ومعالجة الأغذية. ويضمن التفريغ العالي وظروف درجات الحرارة المنخفضة التي يعمل بها التقطير الجزيئي تجنب التحلل الحراري الشائع في طرق التقطير التقليدية. هذا الحفاظ على السلامة الجزيئية أمر بالغ الأهمية للحفاظ على فعالية وسلامة المنتجات النهائية.

على سبيل المثال، في قطاع المستحضرات الصيدلانية، تُعد إزالة المذيبات والملوثات المتبقية من خلال التقطير الجزيئي أمرًا ضروريًا لضمان سلامة الدواء وفعاليته. وبالمثل، في صناعة الأغذية، تُستخدم هذه التقنية في تنقية الزيوت والدهون، وبالتالي تعزيز قيمتها الغذائية ومدة صلاحيتها. وتسمح القدرة على فصل المكونات بناءً على أوزانها الجزيئية وقوى تفاعلها بإجراء عملية تنقية أكثر دقة وفعالية.

وعلاوة على ذلك، يمتد تطبيق التقطير الجزيئي إلى مجالات متخصصة مثل تحضير المونومرات عالية النقاء والمواد النانوية. وغالبًا ما تتطلب هذه المواد مستوى استثنائيًا من النقاء لإظهار خصائصها ووظائفها المقصودة. وقدرة التقطير الجزيئي على تحقيق مثل هذه المستويات العالية من النقاء تجعلها الطريقة المفضلة في هذه التطبيقات المتقدمة.

باختصار، لا يقتصر دور التقطير الجزيئي على تحسين جودة المنتجات عن طريق إزالة الشوائب فحسب، بل يضمن أيضًا استقرارها وسلامتها، مما يجعلها حجر الزاوية في مختلف التطبيقات الصناعية.

التطبيقات المتخصصة

يجد التقطير الجزيئي تطبيقات متخصصة في تحضير المونومرات والمواد النانوية عالية النقاء، حيث غالبًا ما تقصر طرق التقطير التقليدية. تتفوق هذه التقنية في البيئات التي تتطلب معايير نقاء صارمة بسبب قدرتها على العمل في ظل تفريغ عالي ودرجات حرارة منخفضة، مما يقلل من التدهور الحراري والتلوث.

بالنسبة للمونومرات، يضمن التقطير الجزيئي إزالة المذيبات المتبقية والمحفزات والشوائب الأخرى التي يمكن أن تضر بعملية البلمرة. وينتج عن ذلك بوليمرات ذات خواص ميكانيكية فائقة وثبات حراري أفضل ووضوح بصري محسّن. وفي مجال المواد النانوية، تُعد هذه التقنية ضرورية لعزل الجسيمات النانوية وتنقيتها، والتي غالبًا ما تتطلب ظروفًا فائقة النظافة للحفاظ على خصائصها ووظائفها الفريدة.

وعلاوة على ذلك، يساعد التقطير الجزيئي في تخليق المواد النانوية المتقدمة من خلال تسهيل فصل الأنواع الجزيئية المختلفة بناءً على وزنها وقوى تفاعلها. وتعتبر هذه القدرة ذات قيمة خاصة في إنتاج النقاط الكمومية والأنابيب النانوية الكربونية وغيرها من المواد النانوية ذات البنية النانوية حيث يمكن أن تؤدي حتى الكميات الضئيلة من الشوائب إلى تغيير خصائصها الإلكترونية والبصرية والمغناطيسية بشكل كبير.

وخلاصة القول، تؤكد التطبيقات المتخصصة للتقطير الجزيئي في المونومرات والمواد النانوية عالية النقاء على دورها الذي لا غنى عنه في تطوير علوم المواد والتكنولوجيا.

التحديات والآفاق المستقبلية

القيود

رغم أن التقطير الجزيئي فعال للغاية في العديد من أنواع عمليات الفصل، إلا أنه يواجه تحديات كبيرة عند التعامل مع المواد التي لها خصائص فريدة أو التي تتميز بلزوجتها العالية. وغالبًا ما تمثل هذه المواد صعوبات في عملية الفصل بسبب خصائصها المتأصلة، والتي يمكن أن تعيق آليات الانتشار والتصادم الضرورية للتقطير الفعال.

على سبيل المثال، تميل المواد ذات اللزوجة العالية إلى التدفق ببطء، مما قد يعيق حركة الجزيئات داخل جهاز التقطير. يمكن أن تؤدي هذه الحركة البطيئة إلى انتشار غير فعال، حيث لا تنفصل الجزيئات بسهولة بناءً على أوزانها الجزيئية والقوى بين الجزيئية. ونتيجة لذلك، يصبح الفصل المطلوب للمكونات الأخف وزنًا عن المكونات الأثقل وزنًا أقل فعالية، مما يضر بالكفاءة الكلية لعملية التقطير.

وعلاوة على ذلك، يمكن أن تؤدي المواد ذات الخصائص الخاصة، مثل تلك التي تظهر تفاعلات قوية بين الجزيئات أو التي تكون شديدة التفاعل، إلى زيادة تعقيد عملية الفصل. ويمكن لهذه التفاعلات أن تخلق خليطًا أكثر تماسكًا، مما يجعل من الصعب على الجزيئات الانتشار والخروج من غلاية التقطير. وبالإضافة إلى ذلك، يمكن أن تؤدي تفاعلية بعض المواد إلى تفاعلات جانبية غير مرغوب فيها أو تحللها، الأمر الذي لا يؤثر على نقاء المنتج النهائي فحسب، بل يشكل أيضًا مخاطر تتعلق بالسلامة أثناء عملية التقطير.

وخلاصة القول، في حين أن التقطير الجزيئي هو تقنية قوية للعديد من مهام الفصل، فإن فعاليته محدودة بشكل كبير عند التعامل مع المواد شديدة اللزوجة أو التي لها خصائص فريدة وصعبة. وتتطلب معالجة هذه القيود بحوثًا مستمرة وتطورات تكنولوجية لتحسين العملية وتوسيع نطاق تطبيقها على مجموعة أوسع من المواد.

مخاوف البيئة والطاقة

تُعد معالجة مشاكل التلوث واستهلاك الطاقة في عملية التقطير أمرًا بالغ الأهمية للتطبيق المستدام للتقطير الجزيئي. يمكن أن تؤدي ظروف التفريغ العالي وظروف درجات الحرارة المنخفضة التي يتطلبها التقطير الجزيئي إلى استهلاك كبير للطاقة، والتي إذا لم تتم إدارتها بكفاءة، يمكن أن يكون لها آثار بيئية ضارة.

وللتخفيف من هذه المخاوف، يمكن استخدام عدة استراتيجيات:

-

تحسينات كفاءة الطاقة:

- أنظمة استرداد الحرارة: يمكن أن يؤدي تطبيق المبادلات الحرارية إلى إعادة تدوير الطاقة الحرارية المتولدة أثناء عملية التقطير وإعادة استخدامها، وبالتالي تقليل الاستهلاك الكلي للطاقة.

- معلمات التشغيل الأمثل: يمكن أن يؤدي ضبط مستويات التفريغ وإعدادات درجة الحرارة إلى تقليل استخدام الطاقة دون المساس بكفاءة الفصل.

-

تدابير التحكم في التلوث:

- تقنيات الحد من الانبعاثات: يمكن أن يؤدي تركيب أجهزة تنقية الغاز والمرشحات إلى التقاط المركبات العضوية المتطايرة (VOCs) والملوثات الأخرى المنبعثة أثناء العملية وتحييدها.

- إدارة النفايات: يمكن للتخلص السليم من مخلفات التقطير وإعادة تدويرها أن يمنع التلوث البيئي ويعزز الحفاظ على الموارد.

-

الممارسات المستدامة:

- تكامل الطاقة المتجددة: يمكن أن يؤدي استخدام مصادر الطاقة المتجددة مثل الطاقة الشمسية أو طاقة الرياح إلى تعويض البصمة الكربونية المرتبطة باستهلاك الطاقة.

- مبادئ الكيمياء الخضراء: يمكن أن يقلل اعتماد ممارسات الكيمياء الخضراء في صياغة مواد التغذية من توليد المنتجات الثانوية الخطرة.

ومن خلال اعتماد هذه الاستراتيجيات، يمكن جعل عملية التقطير الجزيئي أكثر صداقة للبيئة وأكثر كفاءة في استخدام الطاقة، بما يتماشى مع أهداف الاستدامة العالمية.

التطورات التكنولوجية

تستعد الابتكارات المستقبلية في مجال التقطير الجزيئي لإحداث ثورة في هذه العملية، مع التركيز على تعزيز تأثيرات الفصل، وتقليل استهلاك الطاقة، وتعزيز التنمية المستدامة. ومن المتوقع أن تعالج هذه التطورات بعض القيود الحالية، لا سيما تلك المتعلقة بفصل المواد ذات الخصائص الفريدة أو اللزوجة العالية.

ويتضمن أحد مجالات البحث الواعدة دمج المواد المتقدمة والتقنيات الذكية. على سبيل المثال، يمكن أن يؤدي تطوير طلاءات جديدة لمعدات التقطير إلى تحسين كفاءة نقل الحرارة وتقليل التصاق المواد اللزجة، وبالتالي تعزيز كفاءة الفصل. وبالإضافة إلى ذلك، يمكن أن يؤدي استخدام تكنولوجيا النانو إلى إنشاء مرشحات وأغشية أكثر فعالية، مما يسمح بالفصل الدقيق للمكونات بناءً على خصائصها الجزيئية.

كفاءة الطاقة هي محور تركيز آخر بالغ الأهمية. ويجري استكشاف الابتكارات في أنظمة استرداد الحرارة وتحسين البارامترات التشغيلية في ظل ظروف التفريغ العالي لتقليل البصمة الإجمالية للطاقة في عملية التقطير. ولا تقتصر هذه الجهود على خفض التكاليف التشغيلية فحسب، بل تساهم أيضًا في الاستدامة البيئية من خلال الحد من انبعاثات غازات الاحتباس الحراري والملوثات الأخرى المرتبطة بإنتاج الطاقة.

وعلاوة على ذلك، من المتوقع أن يؤدي اعتماد الأتمتة وخوارزميات التعلم الآلي في أنظمة التحكم في وحدات التقطير الجزيئي إلى تبسيط العمليات وتحسين دقة العملية. يمكن لهذه التقنيات التنبؤ بالتغيرات في تركيبة المواد الأولية والظروف التشغيلية وتعديلها، مما يضمن مخرجات متسقة وعالية الجودة.

وخلاصة القول، يكمن مستقبل التقطير الجزيئي في تآزر المواد المتقدمة والتقنيات الذكية والممارسات المستدامة، والتي تهدف جميعها إلى تحسين الأداء مع تقليل التأثير البيئي إلى أدنى حد ممكن.

المنتجات ذات الصلة

- مصنع مخصص لأجزاء PTFE Teflon لمرشحات أخذ العينات

- آلة غربال هزاز ثلاثي الأبعاد رطب للمختبر

- مصنع مخصص لأجزاء PTFE Teflon لغربال شبكة PTFE F4

- آلة اختبار المرشحات FPV لخصائص تشتت البوليمرات والأصباغ

- مفاعل مفاعل عالي الضغط صغير من الفولاذ المقاوم للصدأ للاستخدام المخبري

المقالات ذات الصلة

- الدور الرئيسي لمادة PTFE في تصنيع أشباه الموصلات: من أنابيب الغاز إلى العزل الكهربائي

- تطبيقات المصائد الباردة الجافة في العمليات المختلفة

- التقطير الجزيئي: تقنية فعالة للفصل والتنقية

- التطبيق المبتكر ل PTFE في الأختام الميكانيكية

- تطبيقات متعددة الاستخدامات لرفوف تنظيف PTFE: تعزيز الكفاءة والدقة في المختبر