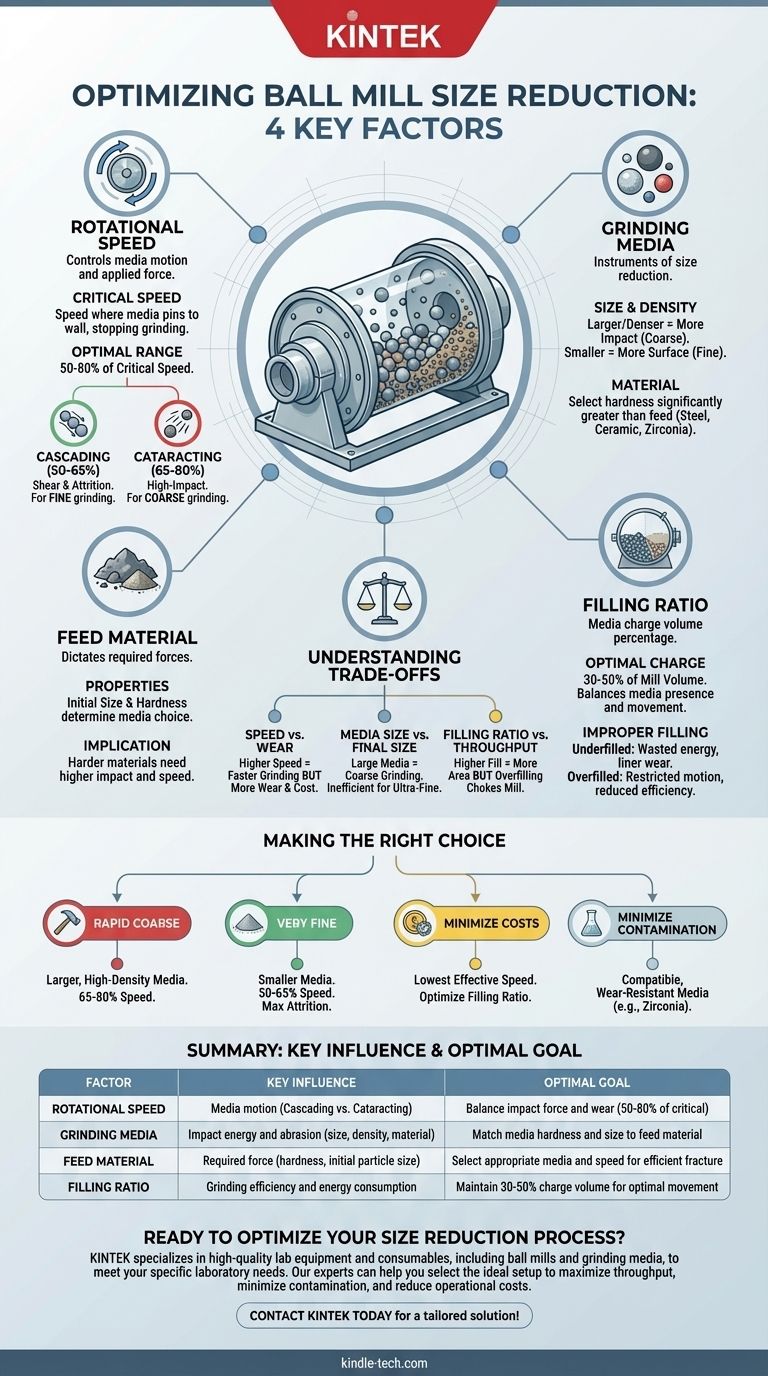

للتحكم بدقة في عملية تقليل الحجم في الطاحونة الكروية، يجب عليك إدارة أربعة عوامل مترابطة بشكل استراتيجي. هذه العوامل هي سرعة دوران الطاحونة، وحجم ومادة وسائط الطحن، وخصائص المادة التي يتم طحنها، وحجم الوسائط المحملة في الطاحونة، المعروفة بنسبة التعبئة.

إن مفتاح الطحن الكروي الفعال لا يكمن في زيادة أي متغير واحد إلى أقصى حد، بل في تحقيق توازن محدد بينها. يحدد هذا التوازن فعل الطحن السائد — إما التكسير عالي التأثير أو الطحن الكاشط الدقيق — لتحقيق حجم الجسيمات النهائي المطلوب بكفاءة.

دور سرعة الدوران

تعتبر سرعة دوران الطاحونة أهم معلمة تشغيلية. فهي تتحكم بشكل مباشر في حركة وسائط الطحن، وبالتالي في نوع القوة المطبقة على المواد الخاصة بك.

تحديد السرعة الحرجة

السرعة الحرجة هي السرعة الدورانية النظرية التي عندها تلتصق الطبقة الخارجية لوسائط الطحن بالجدار الداخلي للطاحونة بفعل قوة الطرد المركزي. يؤدي التشغيل عند هذه السرعة أو فوقها إلى إيقاف جميع عمليات الطحن.

فعل التتالي (السرعات المنخفضة)

عند السرعات المنخفضة (عادة 50-65% من السرعة الحرجة)، تتدحرج وسائط الطحن فوق بعضها البعض في حركة "تتالية". يؤدي ذلك إلى إنشاء قوى قص واحتكاك كبيرة، وهي مثالية لتحقيق حجم جسيمات دقيق جدًا وموحد من خلال التآكل.

فعل الشلال (السرعات العالية)

عند السرعات العالية (عادة 65-80% من السرعة الحرجة)، يتم قذف الوسائط عبر الطاحونة، مما يخلق حركة "شلالية". يؤدي ذلك إلى توليد قوى تأثير عالية الطاقة، وهي فعالة للغاية في تكسير الجسيمات الخشنة والأكبر حجمًا بسرعة.

خصائص وسائط الطحن

الكرات أو الأسطوانات المستخدمة كوسيط طحن هي الأدوات التي تقوم بتقليل الحجم. خصائصها لا تقل أهمية عن سرعة الطاحونة.

حجم وكثافة الوسائط

يرتبط حجم الوسائط ارتباطًا مباشرًا بقوة التأثير. توفر الوسائط الأكبر والأكثر كثافة (مثل الكرات الفولاذية) طاقة أكبر لكل تأثير، مما يجعلها مناسبة لتكسير المواد الخام الكبيرة والصلبة. توفر الوسائط الأصغر مساحة سطح أكبر ونقاط اتصال أكثر، مما يعزز التآكل اللازم للطحن فائق الدقة.

مادة الوسائط

تحدد مادة الوسائط — مثل الفولاذ أو السيراميك أو الزركونيا — صلابتها وكثافتها وإمكانية تلوث المنتج. يجب عليك اختيار مادة وسائط تكون أكثر صلابة بكثير من المادة التي يتم طحنها لضمان الطحن الفعال وتقليل التآكل.

خصائص مادة التغذية

تحدد المادة الأولية نفسها العديد من معلمات العملية الأخرى. ستحدد خصائصها المتأصلة كيفية استجابتها للقوى داخل الطاحونة.

الحجم الأولي والصلابة

يعد الحجم الأولي للجسيمات لمادة التغذية الخاصة بك عاملاً أساسيًا في اختيار الحجم المناسب لوسائط الطحن. تتطلب المواد الأكثر صلابة ومتانة قوى تأثير أعلى (وبالتالي سرعات أعلى أو وسائط أكثر كثافة) للتكسير بفعالية.

فهم نسبة التعبئة

نسبة التعبئة، أو حجم الشحنة، هي النسبة المئوية للحجم الداخلي للطاحونة الذي تشغله وسائط الطحن. هذا العامل الذي يبدو بسيطًا له تأثير عميق على الكفاءة.

حجم الشحنة الأمثل

تعمل معظم الطواحين الكروية بأقصى كفاءة مع شحنة وسائط تتراوح بين 30% و 50% من إجمالي حجم الطاحونة. يوفر هذا النطاق توازنًا جيدًا، مما يضمن وجود ما يكفي من الوسائط للطحن بفعالية دون تقييد حركتها.

آثار التعبئة غير الصحيحة

تهدر الطاحونة غير الممتلئة الطاقة، حيث تحدث التصادمات ضد بطانة الطاحونة بدلاً من المادة، مما يسبب تآكلًا مفرطًا. تقيد الطاحونة الممتلئة بشكل زائد حركة الوسائط، مما يقلل من فعل التتالي أو الشلال ويقلل بشكل كبير من كفاءة الطحن.

فهم المفاضلات

يتطلب تحسين الطاحونة الكروية موازنة العوامل المتنافسة. سيؤثر تغيير متغير واحد حتماً على الإعداد الأمثل لمتغير آخر.

السرعة مقابل التآكل

تزيد سرعة الدوران من الطحن ولكنها تزيد أيضًا بشكل كبير من معدل التآكل لكل من وسائط الطحن والبطانات الداخلية للطاحونة. يؤثر هذا بشكل مباشر على تكاليف التشغيل وجداول الصيانة.

حجم الوسائط مقابل حجم الجسيمات النهائي

بينما تعتبر الوسائط الكبيرة ممتازة لتكسير المواد الخام الخشنة، إلا أنها غير فعالة في إنتاج جسيمات فائقة الدقة. بمجرد طحن المادة إلى حجم معين، تمنع الفجوات الكبيرة بين الكرات الكبيرة المزيد من التآكل الفعال.

نسبة التعبئة مقابل الإنتاجية

يمكن أن تزيد نسبة التعبئة الأعلى من مساحة سطح الطحن، ولكن فقط إلى حد معين. يؤدي التعبئة الزائدة إلى خنق الطاحونة، مما يمنع تأثير السقوط الحر الضروري للطحن الخشن ويقلل من الكفاءة الإجمالية والإنتاجية الصافية للنظام.

اتخاذ القرار الصحيح لهدفك

تعتمد معلماتك المثالية بالكامل على النتيجة المرجوة. استخدم هذه المبادئ كنقطة بداية لتحسين العملية.

- إذا كان تركيزك الأساسي هو الطحن الخشن السريع: استخدم وسائط أكبر وعالية الكثافة بسرعة أعلى (65-80% من السرعة الحرجة) لزيادة قوى التأثير إلى أقصى حد.

- إذا كان تركيزك الأساسي هو إنتاج جسيمات دقيقة جدًا: استخدم وسائط أصغر بسرعة أقل (50-65% من السرعة الحرجة) لتعزيز فعل التتالي الذي يزيد من التآكل الكاشط.

- إذا كان تركيزك الأساسي هو تقليل تكاليف التشغيل: اعمل بأقل سرعة فعالة لتقليل تآكل الوسائط والبطانة، وقم بتحسين نسبة التعبئة بعناية لتجنب إهدار الطاقة.

- إذا كان تركيزك الأساسي هو تقليل تلوث المنتج: اختر وسائط طحن مصنوعة من مادة (مثل الزركونيا، الألومينا) متوافقة كيميائيًا مع منتجك ومقاومة للغاية للتآكل.

إن إتقان هذه المتغيرات المترابطة يحول الطاحونة الكروية من آلة بسيطة إلى أداة دقيقة لمعالجة المواد.

جدول الملخص:

| العامل | التأثير الرئيسي | الهدف الأمثل |

|---|---|---|

| سرعة الدوران | تتحكم في حركة الوسائط (التتالي مقابل الشلال) | موازنة قوة التأثير والتآكل (50-80% من السرعة الحرجة) |

| وسائط الطحن | تحدد طاقة التأثير والتآكل (الحجم، الكثافة، المادة) | مطابقة صلابة وحجم الوسائط لمادة التغذية |

| مادة التغذية | تحدد القوة المطلوبة (الصلابة، حجم الجسيمات الأولي) | اختيار الوسائط والسرعة المناسبة للتكسير الفعال |

| نسبة التعبئة | تؤثر على كفاءة الطحن واستهلاك الطاقة | الحفاظ على حجم شحنة 30-50% لحركة وسائط مثالية |

هل أنت مستعد لتحسين عملية تقليل الحجم لديك؟

يعد اختيار معلمات الطاحونة الكروية الصحيحة أمرًا بالغ الأهمية لتحقيق حجم الجسيمات المستهدف بكفاءة. تتخصص KINTEK في معدات ومستهلكات المختبرات عالية الجودة، بما في ذلك الطواحين الكروية ووسائط الطحن، لتلبية احتياجات المختبرات الخاصة بك. يمكن لخبرائنا مساعدتك في اختيار الإعداد المثالي لزيادة الإنتاجية وتقليل التلوث وتخفيض تكاليف التشغيل.

اتصل بـ KINTEK اليوم لمناقشة تطبيقك والحصول على حل مخصص لتحديات الطحن لديك!

دليل مرئي

المنتجات ذات الصلة

- مطحنة كرات مختبرية من الفولاذ المقاوم للصدأ للمساحيق الجافة والسوائل مع بطانة سيراميك أو بولي يوريثين

- مطحنة كروية مخبرية مع وعاء طحن وكرات من خليط معدني

- مطحنة أسطوانية أفقيّة للمختبر

- مطحنة كروية كوكبية دوارة للمختبر

- مطحنة وعاء أفقية معملية رباعية الأوعية

يسأل الناس أيضًا

- ما الفرق بين مطحنة الكرات ومطحنة SAG؟ دليل الطحن الأولي مقابل الثانوي

- ما هو الغرض من الطحن الكروي؟ أداة متعددة الاستخدامات لتخليق المواد وتعديلها

- ما هي وظيفة معدات الطحن الكروي في تحضير إلكتروليت NZSSP؟ تحسين التخليق الصلب لناسيكون

- لماذا يستخدم الطحن الكروي لمواد الكاثود NMC؟ تحقيق حجم جسيمات دقيق لأقطاب الكاثود المركبة

- ما هي عيوب مطحنة الكرات؟ استهلاك عالٍ للطاقة، ضوضاء، ومخاطر التلوث