في جوهرها، تعمل مطحنة الكرات على المبدأين التوأمين المتمثلين في الصدم والاحتكاك. يتم رفع كرات الطحن الثقيلة بواسطة دوران المطحنة ثم تسقط، مما يخلق قوة صدم قوية تحطم المواد الخشنة. في الوقت نفسه، يولد تيار الكرات وحركتها الكاسحة واحتكاكها ببعضها البعض وبالمواد احتكاكًا، وهي قوة قص تطحن الجسيمات إلى قوام ناعم.

مطحنة الكرات هي أكثر من مجرد حاوية بسيطة من الكرات المتدحرجة. تعتمد فعاليتها على التحكم الدقيق في سرعة الدوران ووسائط الطحن لتسخير قوى الصدم والاحتكاك، مما يحول مفهوم القوة الغاشمة إلى عملية قابلة للضبط.

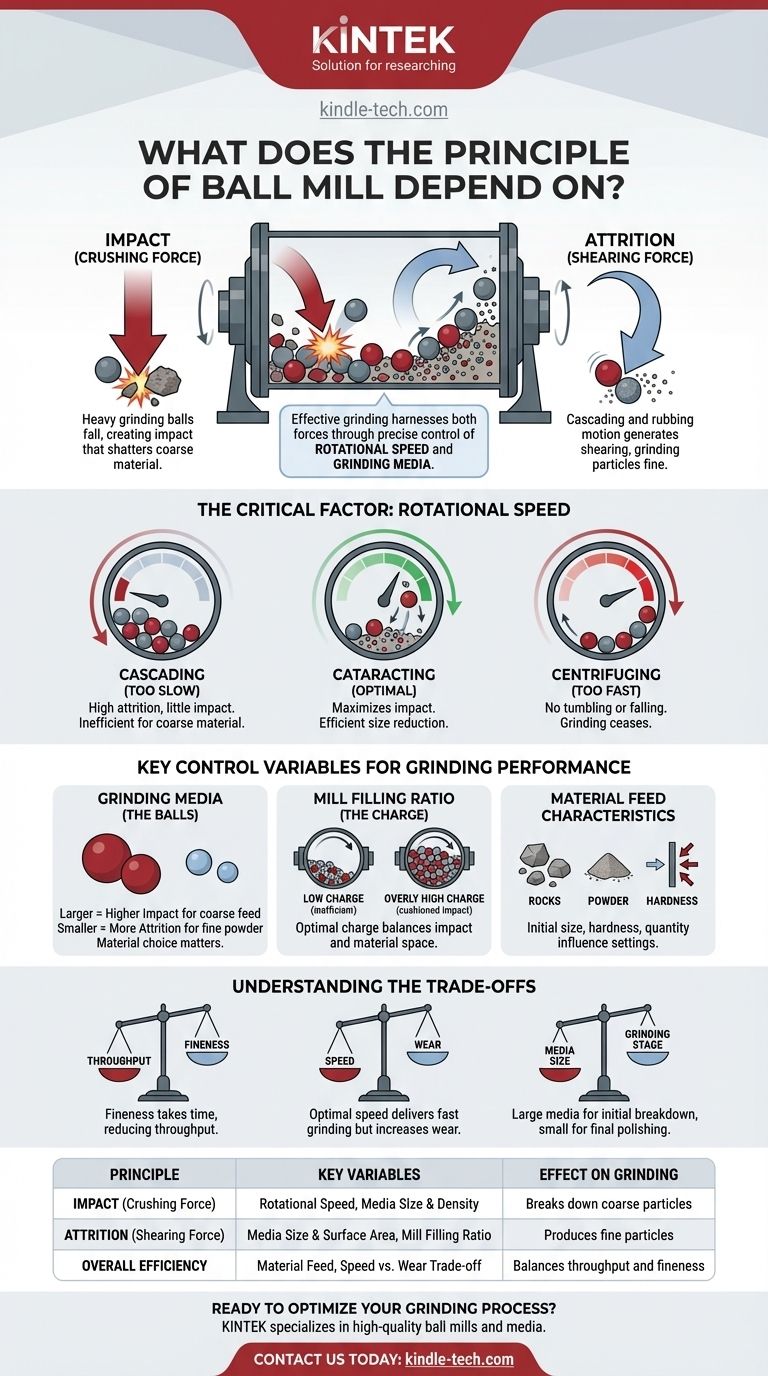

القوتان الأساسيتان: الصدم والاحتكاك

يعد فهم كيفية موازنة هاتين القوتين الأساسيتين هو المفتاح للتحكم في نتيجة أي عملية طحن. إنهما متميزتان ولكنهما تعملان معًا.

فهم الصدم (Impact)

الصدم هو قوة السحق الأساسية. أثناء دوران الغلاف الأسطواني للمطحنة، فإنه يرفع وسائط الطحن (الكرات) والمادة.

عند السرعة الصحيحة، تتغلب الجاذبية على القوة الطاردة المركزية، مما يتسبب في سقوط الكرات من قرب الجزء العلوي من الغلاف. يوفر هذا السقوط ضربة عالية الطاقة للمادة الموجودة أدناه، مما يؤدي إلى تكسير الجسيمات الكبيرة والخشنة بفعالية.

فهم الاحتكاك (Attrition)

الاحتكاك هو قوة الطحن أو القص. يحدث عندما تتدحرج الكرات فوق بعضها البعض، وتحتك بجسيمات المادة المحصورة بينها.

هذا الإجراء أقل دراماتيكية من الصدم ولكنه ضروري لتقليل الجسيمات إلى مسحوق ناعم. الكرات الأصغر، التي لديها مساحة سطح أكبر بالنسبة لوزن معين، فعالة بشكل خاص في توليد الاحتكاك.

العامل الحاسم: سرعة الدوران

تعد سرعة دوران المطحنة المتغير الأكثر أهمية. إنها تحدد بشكل مباشر ما إذا كانت الصدم أو الاحتكاك هو السائد وتحدد الكفاءة الإجمالية للعملية.

التدفق المتتالي (Cascading) (بطيء جدًا)

عند السرعات المنخفضة، تتدحرج الكرات ببساطة أو تتدفق على طول وجه الوسائط الأخرى. يولد هذا مستويات عالية من الاحتكاك ولكن قوة صدم قليلة جدًا. هذا غير فعال لتكسير المواد الصلبة والخشنة.

السقوط الحر (Cataracting) (السرعة المثلى)

هذه هي الحالة المرغوبة لمعظم التطبيقات. تكون السرعة عالية بما يكفي لحمل الكرات إلى الجزء العلوي من المطحنة، حيث تنفصل وتسقط بحرية على المادة. يزيد هذا السقوط الحر من قوة الصدم، مما يؤدي إلى تقليل الحجم بكفاءة.

الطرد المركزي (Centrifuging) (سريع جدًا)

إذا دارت المطحنة بسرعة كبيرة جدًا، فإن القوة الطاردة المركزية ستثبت وسائط الطحن والمادة على الجدار الداخلي للغلاف. بدون تدحرج أو سقوط، لا يمكن أن يحدث لا صدم ولا احتكاك، ويتوقف الطحن تمامًا.

عوامل التحكم الرئيسية لأداء الطحن

بالإضافة إلى السرعة، يجب إدارة العديد من العوامل الأخرى لضبط عملية الطحن بدقة لتحقيق مادة معينة ونتيجة مرغوبة.

وسائط الطحن (الكرات)

خصائص الكرات حاسمة. تولد الكرات الأكبر والأثقل قوى صدم أعلى، وهي مثالية لتكسير المواد المغذية الكبيرة. تخلق الكرات الأصغر المزيد من التلامس السطحي وهي أفضل لإنتاج منتجات نهائية ناعمة جدًا من خلال الاحتكاك. يتم اختيار مادة الكرات - مثل الفولاذ أو السيراميك أو المطاط - بناءً على متطلبات التلوث والتآكل للتطبيق.

نسبة ملء المطحنة (الشحنة)

يشير هذا إلى النسبة المئوية لحجم المطحنة المملوءة بوسائط الطحن. يمكن أن يؤدي الشحن المنخفض إلى طحن غير فعال وتآكل مفرط للبطانة. يمكن للشحن المرتفع جدًا أن يخفف من صدم الكرات ويحد من المساحة المتاحة لطحن المادة بفعالية.

خصائص تغذية المادة

يؤثر الحجم الأولي للمادة التي يتم تغذيتها إلى المطحنة وصلابتها وكميتها بشكل مباشر على الإعدادات الأخرى. قد تتطلب المواد الأكثر صلابة وسائط أكثر كثافة وقوة صدم أكبر، في حين أن المواد الأكثر ليونة تُطحن بسرعة أكبر.

فهم المفاضلات

تحسين مطحنة الكرات هو عملية موازنة العوامل المتنافسة. لا يوجد إعداد "مثالي" واحد، بل أفضل إعداد لهدف محدد.

الإنتاجية مقابل النعومة

يتطلب تحقيق حجم جسيمات ناعم للغاية وقتًا وطاقة كبيرين، مما يقلل من الإنتاجية الإجمالية (بالطن في الساعة) للجهاز. يمكن إنتاج منتج أكثر خشونة بسرعة أكبر بكثير.

السرعة مقابل التآكل

يؤدي التشغيل بالقرب من سرعة السقوط الحر المثلى إلى أسرع طحن ولكنه يسبب أيضًا أكبر قدر من التآكل لبطانة المطحنة الداخلية ووسائط الطحن نفسها. وهذا يزيد من التكاليف التشغيلية ووقت التوقف للصيانة.

حجم الوسائط مقابل مرحلة الطحن

الوسائط الكبيرة ممتازة للتحطيم الأولي للمواد المغذية الخشنة ولكنها غير فعالة في إنتاج الجسيمات الدقيقة. في المقابل، الوسائط الصغيرة ممتازة للتلميع في المرحلة النهائية ولكنها لا تستطيع تكسير الكتل الكبيرة بفعالية. ولهذا السبب يكون الطحن متعدد المراحل ضروريًا في بعض الأحيان.

اتخاذ الخيار الصحيح لهدفك

يجب أن تكون إعداداتك التشغيلية انعكاسًا مباشرًا لهدفك الأساسي.

- إذا كان تركيزك الأساسي هو التكسير السريع للمواد الخشنة: إعطاء الأولوية لقوة الصدم باستخدام وسائط طحن أكبر وأكثر كثافة والتشغيل بالقرب من سرعة السقوط الحر المثلى.

- إذا كان تركيزك الأساسي هو إنتاج جسيمات دقيقة جدًا: إعطاء الأولوية للاحتكاك باستخدام شحنة من وسائط طحن أصغر، مما يزيد من مساحة السطح والحركة الاحتكاكية.

- إذا كان تركيزك الأساسي هو زيادة الكفاءة التشغيلية: اضبط بعناية سرعة الدوران وشحنة الوسائط لتحقيق حجم الجسيمات المستهدف في أقصر وقت دون التسبب في تآكل مفرط ومكلف.

إتقان مطحنة الكرات يدور حول تجاوز مبادئها البسيطة إلى التلاعب الماهر بمتغيراتها التشغيلية.

جدول الملخص:

| المبدأ | المتغيرات الرئيسية | التأثير على الطحن |

|---|---|---|

| الصدم (قوة السحق) | سرعة الدوران، حجم وكثافة الوسائط | تكسير الجسيمات الخشنة |

| الاحتكاك (قوة القص) | حجم الوسائط ومساحة السطح، نسبة ملء المطحنة | إنتاج جسيمات دقيقة |

| الكفاءة الإجمالية | تغذية المادة، المفاضلة بين السرعة والتآكل | يوازن بين الإنتاجية والنعومة |

هل أنت مستعد لتحسين عملية الطحن لديك؟ المعدات المخبرية المناسبة ضرورية لتحقيق حجم جسيمات دقيق وتشغيل فعال. تتخصص KINTEK في مطاحن الكرات عالية الجودة ووسائط الطحن المصممة خصيصًا لتلبية الاحتياجات المحددة لمختبرك.

اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تعزيز أبحاثك وتطويرك!

دليل مرئي

المنتجات ذات الصلة

- مطحنة كرات مختبرية من الفولاذ المقاوم للصدأ للمساحيق الجافة والسوائل مع بطانة سيراميك أو بولي يوريثين

- مطحنة أسطوانية أفقيّة للمختبر

- مطحنة كروية كوكبية دوارة للمختبر

- آلة طحن كروية كوكبية عالية الطاقة متعددة الاتجاهات للمختبر

- آلة طحن كروية كوكبية عالية الطاقة للمختبر

يسأل الناس أيضًا

- ما هو حجم منتج مطحنة الكرات؟ حقق دقة على مستوى الميكرون لموادك

- لماذا يُستخدم مطحنة الكرات المختبرية في أبحاث المحفزات المشتركة بين الكوبالت والنيكل؟ تحسين تحويل ثاني أكسيد الكربون بدقة الطحن

- ما هو الدور الذي تلعبه مطحنة الكرات الكوكبية في إنتاج سماد قشر البيض؟ إطلاق العنان لتفاعلية كيميائية فائقة

- ما هو الدور الرئيسي لآلة طحن الكرات الكوكبية لأهداف IZO؟ تحقيق التوحيد على المستوى الذري في تحضير المواد

- ما هي عيوب مطحنة الكرات؟ استهلاك عالٍ للطاقة، ضوضاء، ومخاطر التلوث