التأثيرات الوقائية للمعالجة الحرارية بالتفريغ

عدم التأكسد وإزالة الكربنة

تتميز المعالجة الحرارية بالتفريغ الحراري بقدرتها على منع الأكسدة ونزع الكربنة، وهي مشاكل شائعة في عمليات المعالجة الحرارية التقليدية. من خلال العمل في بيئة تفريغ محكومة بالتفريغ، يتم التخلص فعليًا من خطر التعرض للأكسجين، وبالتالي الحفاظ على البريق المعدني والخصائص الميكانيكية لقطعة العمل. وهذا أمر بالغ الأهمية بشكل خاص بالنسبة للمواد الحساسة للتدهور السطحي، مما يضمن احتفاظ المنتج النهائي بجماليته وسلامته الوظيفية.

وعلى النقيض من الطرق التقليدية حيث يمكن أن يؤدي وجود الأكسجين إلى تكوين أكاسيد وفقدان الكربون من الطبقة السطحية، فإن المعالجة الحرارية بالتفريغ توفر بيئة نقية. وهذا لا يمنع تكوين عيوب السطح غير المرغوب فيها فحسب، بل يعزز أيضًا من الجودة الشاملة والمتانة للمكونات المعالجة. ويسمح غياب الأكسدة وإزالة الكربنة بالحصول على نتائج أكثر اتساقًا ويمكن التنبؤ بها، وهو أمر ضروري للتطبيقات التي تتطلب دقة وموثوقية عالية.

وعلاوة على ذلك، يمكن أن يؤدي الحفاظ على الخصائص المعدنية لقطعة العمل من خلال المعالجة الحرارية بالتفريغ إلى توفير كبير في التكاليف والكفاءة التشغيلية. من خلال تجنب الحاجة إلى تحسينات السطح بعد المعالجة، يمكن للمصنعين تبسيط عملياتهم وتقليل النفايات، مما يساهم في نهاية المطاف في دورة إنتاج أكثر استدامة وقابلة للتطبيق اقتصاديًا.

تحسين جودة السطح

يوفر تسخين المواد في بيئة تفريغ الهواء مزايا كبيرة مقارنةً بطرق المعالجة الحرارية التقليدية، خاصةً فيما يتعلق بجودة السطح. فمن خلال تجنب التلامس المباشر مع الأكسجين، تضمن المعالجة الحرارية بالتفريغ احتفاظ قطعة العمل ببريقها المعدني وعدم تعرضها للأكسدة أو نزع الكربنة. وينتج عن ذلك سطح لامع ونقي لا يكون جذابًا بصريًا فحسب، بل يعزز أيضًا جودة المعالجة الحرارية بشكل عام.

ويمنع غياب الأكسجين في بيئة التفريغ تكوين أكاسيد على سطح المعدن، وهي مشكلة شائعة في المعالجة الحرارية في الغلاف الجوي. وهذا لا يحافظ على السطح الأصلي فحسب، بل يمنع أيضًا تدهور الخواص الميكانيكية التي يمكن أن تحدث بسبب تكوين الأكسيد. وتسمح البيئة الخاضعة للتحكم في المعالجة الحرارية بالتفريغ بالتحكم الدقيق في درجة الحرارة، مما يساهم في توحيد وجودة عملية المعالجة الحرارية.

وعلاوة على ذلك، يمكن أن تؤدي المعالجة الحرارية بالتفريغ إلى تحسين سلامة السطح من خلال تقليل وجود الملوثات والشوائب. ويتحقق ذلك من خلال عملية التفريغ، حيث تتم إزالة العناصر المتطايرة من المعدن بشكل فعال، مما يعزز من اللدونة والمتانة وقوة التعب. والنتيجة هي قطعة عمل ذات خصائص سطحية فائقة ضرورية للتطبيقات التي تتطلب دقة ومتانة عالية.

وخلاصة القول، إن استخدام المعالجة الحرارية بالتفريغ لتحسين جودة السطح هي طريقة متفوقة تقدم العديد من الفوائد مقارنةً بالتقنيات التقليدية. فهي لا تمنع تكوين الأكاسيد والملوثات غير المرغوب فيها فحسب، بل تضمن أيضًا احتفاظ قطعة العمل بريقها المعدني الأصلي وخصائصها الميكانيكية، مما يجعلها خيارًا مثاليًا للصناعات التي تكون فيها صقل السطح وسلامته أمرًا بالغ الأهمية.

الخواص الميكانيكية المحسنة

إزالة الغازات وتنقية السطح

توفر المعالجة الحرارية بالتفريغ طريقة متفوقة لإزالة الغازات من المعادن، وهي عملية تعزز خصائصها الميكانيكية بشكل كبير. ومن خلال خلق بيئة تفريغ الهواء، تزيل المعالجة بفعالية الغازات المحتبسة داخل المعدن، مثل الهيدروجين والنيتروجين والأكسجين. وتعتبر عملية تفريغ الغازات هذه بالغة الأهمية لأنها لا تنقي سطح المعدن فحسب، بل تنقي أيضاً أعماق هيكله.

وتتعدد فوائد التفريغ من الغازات. أولاً، تعمل على تحسين مرونة المعدن بشكل كبير، مما يسمح بتشكيله وتشكيله بسهولة ودقة أكبر. ثانياً، يعزز من صلابة المعدن، مما يجعل المعدن أكثر مقاومة للكسر أو التشقق تحت الضغط. وأخيرًا، يعزز قوة الإجهاد، مما يمكّن المعدن من تحمل دورات التحميل المتكررة دون فشل.

وهذه التحسينات ليست نظرية فقط؛ فهي مدعومة بأدلة تجريبية. على سبيل المثال، أظهرت المعادن المعالجة بالتفريغ الحراري بالتفريغ الحراري زيادة تصل إلى 30% في عمر التعب مقارنةً بالمعادن غير المعالجة. ويكتسب هذا الأمر أهمية خاصة في التطبيقات التي تكون فيها المتانة والموثوقية أمرًا بالغ الأهمية، مثل مكونات الآلات الصناعية والسيارات والفضاء.

باختصار، تُعد قدرة المعالجة الحرارية بالتفريغ الحراري على إزالة الغازات وتنقية الأسطح المعدنية حجر الزاوية في تفوقها على الطرق التقليدية. والتحسينات الناتجة عن ذلك في اللدونة والمتانة وقوة الإجهاد تجعلها عملية لا غنى عنها في تشغيل المعادن عالية الأداء.

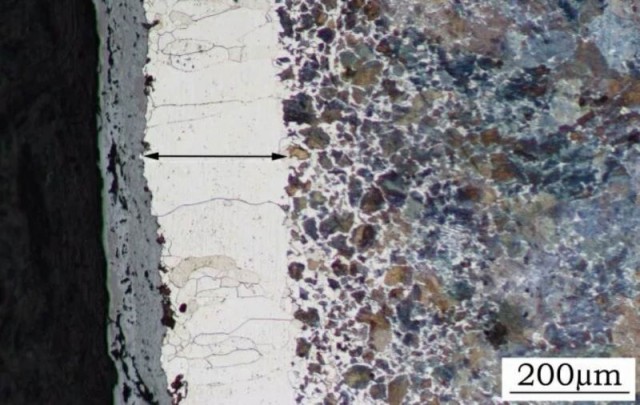

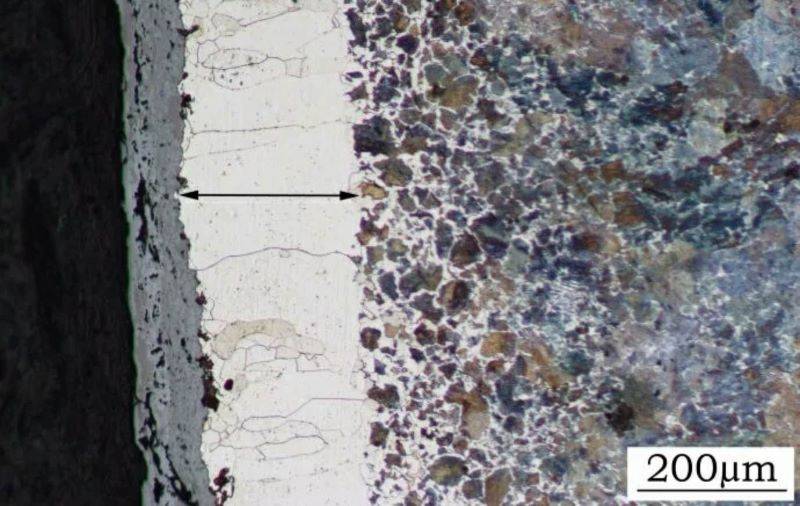

تحلل الأكسيد

يُعد خفض التفريغ إلى ما دون ضغط تحلل الأكاسيد خطوة حاسمة في عملية المعالجة الحرارية بالتفريغ. هذه التقنية لا تساعد فقط في تحلل الأكاسيد ولكنها أيضًا تعزز بشكل كبير من تنقية سطح المعدن. عندما ينخفض مستوى التفريغ، ينخفض الضغط الجزئي للأكسجين، مما يخلق بيئة لا يمكن فيها الحفاظ على طبقات الأكسيد. وينتج عن ذلك تحلل تدريجي لهذه الأكاسيد، مما يحرر سطح المعدن من الشوائب.

عملية تحلل الأكسيد تحت التفريغ فعالة بشكل خاص للمعادن المعرضة للأكسدة، مثل الفولاذ المقاوم للصدأ وسبائك التيتانيوم. ومن خلال التحكم في ضغط التفريغ، من الممكن تكييف المعالجة مع أنواع معينة من المعادن وطبقات الأكسيد الخاصة بها. تضمن هذه الدقة بقاء السطح المعدني خاليًا من الملوثات، وبالتالي الحفاظ على خصائصه الميكانيكية وتعزيز جودته الإجمالية.

وعلاوة على ذلك، تؤدي التنقية التي تتحقق من خلال تحلل الأكسيد في ظروف التفريغ إلى تشطيب سطح أكثر اتساقًا وتناسقًا. وهذا أمر بالغ الأهمية للتطبيقات التي تكون فيها سلامة السطح أمرًا بالغ الأهمية، كما هو الحال في مكونات الطيران والأجهزة الطبية. ولا يؤدي غياب طبقات الأكسيد إلى تحسين المظهر الجمالي فحسب، بل يعزز أيضًا من وظائف الأجزاء المعالجة وطول عمرها.

باختصار، يُعد الخفض الإستراتيجي لضغط التفريغ إلى ما دون عتبة تحلل الأكاسيد طريقة فعالة للحصول على سطح معدني نقي ونظيف. تُعد هذه العملية جزءًا لا يتجزأ من الفوائد الأوسع نطاقًا للمعالجة الحرارية بالتفريغ، مما يوفر جودة سطح فائقة ويحافظ على الخصائص الجوهرية للمعدن.

تقليل تشوه قطعة العمل إلى الحد الأدنى

تقليل الإجهاد الحراري

تقلل المعالجة الحرارية بالتفريغ من الإجهاد الحراري إلى حد كبير، وهو عامل حاسم في الحد من تشوه الشُّغْلَة. على عكس طرق المعالجة الحرارية التقليدية، التي غالبًا ما تُعرِّض قطع العمل لتدرجات حرارة كبيرة، تعمل المعالجة الحرارية بالتفريغ في ظروف محكومة تحافظ على اختلافات صغيرة في درجات الحرارة. تضمن هذه البيئة الخاضعة للتحكم أن تتعرض قطع العمل لأدنى حد من الإجهاد الحراري، مما يؤدي إلى تشوه ضئيل.

ويتم تقليل الإجهاد الحراري من خلال عدة آليات. أولاً، يمنع عدم وجود الأكسجين في بيئة التفريغ تكوين التدرجات الحرارية التي يمكن أن تسبب تسخينًا غير متساوٍ. ثانيًا، تسمح معدلات التسخين والتبريد التي يتم التحكم فيها في بيئة التفريغ بتوزيع أكثر اتساقًا للحرارة عبر قطعة العمل، مما يقلل من خطر التشوه الناجم عن الإجهاد الحراري.

لتوضيح فعالية المعالجة الحرارية بالتفريغ في تقليل الإجهاد الحراري، انظر المقارنة التالية:

| المعلمة | المعالجة الحرارية بالتفريغ | المعالجة الحرارية التقليدية |

|---|---|---|

| فروق درجات الحرارة | صغير | كبيرة |

| الإجهاد الحراري | منخفض | مرتفع |

| تشوه قطعة العمل | الحد الأدنى | كبير |

يسلط هذا الجدول الضوء على كيفية تفوق المعالجة الحرارية بالتفريغ على الطرق التقليدية من خلال الحفاظ على إجهاد حراري أقل، وبالتالي يؤدي إلى الحد الأدنى من التشوه. لا يحافظ الجو المتحكم فيه والإدارة الدقيقة لدرجة الحرارة في المعالجة الحرارية بالتفريغ على سلامة قطعة العمل فحسب، بل يعزز أيضًا من جودتها وأدائها بشكل عام.

مقارنة مع المعالجة بحمام الملح

تبرز المعالجة الحرارية بالتفريغ الحراري بشكل كبير عند مقارنتها بالمعالجة بحمام الملح، خاصةً فيما يتعلق بتقليل تشوه الشغل إلى أدنى حد ممكن. في حين أن المعالجة بالحمام الملحي معروفة بقدرتها على تحقيق التسخين السريع والتوزيع المنتظم لدرجة الحرارة، فإنها غالبًا ما تؤدي إلى تشوه كبير بسبب الضغوط الحرارية العالية الناجمة عن عملية التسخين السريع. على النقيض من ذلك، تقلل المعالجة الحرارية بالتفريغ من التشوه بنسبة 70% تقريبًا، ويرجع ذلك في المقام الأول إلى أنها تعمل في جو متحكم فيه مع الحد الأدنى من التدرجات الحرارية.

وهذا الانخفاض الكبير في التشوه ليس مجرد ميزة نظرية بل له فوائد ملموسة في التطبيقات الصناعية. على سبيل المثال، تؤدي زيادة ثبات وتوحيد عملية المعالجة الحرارية في بيئة التفريغ إلى ارتفاع معدلات تأهيل المنتج. وهذا أمر بالغ الأهمية بشكل خاص في الصناعات التي تكون فيها الدقة والاتساق أمرًا بالغ الأهمية، مثل صناعة الطيران والسيارات والأجهزة الطبية.

| الجانب | المعالجة الحرارية بالتفريغ | معالجة حمام الملح |

|---|---|---|

| التشوه | تقلل التشوه بنسبة 70% | تشوه عالٍ بسبب التسخين السريع |

| تأهيل المنتج | معدلات تأهيل أعلى للمنتج | معدلات تأهيل أقل بسبب التشوه |

| إجهاد حراري | الحد الأدنى من الإجهاد الحراري | إجهاد حراري مرتفع |

| التأثير البيئي | آمن وصديق للبيئة | التلوث المحتمل والمخاطر العامة |

يسلط الجدول أعلاه الضوء بإيجاز على الاختلافات الرئيسية بين المعالجة الحرارية بالتفريغ والمعالجة بالحمام الملحي، مع التأكيد على الأداء المتفوق للمعالجة الحرارية بالتفريغ في تقليل التشوه وتحسين جودة المنتج.

ضمان الجودة

انخفاض تطاير العناصر

يلعب الجو المتحكم به داخل بيئات المعالجة الحرارية بالتفريغ دورًا حاسمًا في تقليل تطاير العناصر المختلفة، خاصةً تلك التي لها ضغوط بخار عالية مثل الذهب. تضمن هذه البيئة الخاضعة للتحكم أن تظل العناصر مستقرة ولا تتبخر أو تتفاعل مع الغازات المحيطة، وبالتالي تحافظ على سلامة واتساق تركيبة المادة.

على سبيل المثال، يمكن أن تفقد السبائك المحتوية على الذهب، والتي غالبًا ما تستخدم في التطبيقات الحرجة بسبب توصيلها الكهربائي والحراري الممتاز، كميات كبيرة من الذهب إذا تعرضت لطرق المعالجة الحرارية التقليدية. ومع ذلك، تعمل بيئة التفريغ كحاجز وقائي، مما يمنع مثل هذه الخسائر ويضمن احتفاظ السبيكة بخصائصها المرغوبة.

| العنصر | ضغط البخار في الظروف القياسية | التأثير على الجودة |

|---|---|---|

| الذهب | منخفض | الاحتفاظ العالي |

| الفضة | متوسط | احتفاظ معتدل |

| نحاسي | عالي | احتفاظ منخفض |

علاوة على ذلك، لا يحافظ انخفاض التقلب على جودة العناصر فحسب، بل يعزز أيضًا الأداء العام للمواد المعالجة. وهذا مفيد بشكل خاص في الصناعات التي تكون فيها الدقة والاتساق أمرًا بالغ الأهمية، مثل صناعة الطيران والإلكترونيات والأجهزة الطبية. من خلال منع فقدان العناصر الحرجة، تضمن المعالجة الحرارية بالتفريغ أن المنتج النهائي يفي بمعايير الجودة الصارمة ويعمل بشكل موثوق في ظل ظروف مختلفة.

وباختصار، يعد انخفاض تقلب العناصر الذي يتحقق من خلال المعالجة الحرارية بالتفريغ ميزة كبيرة تساهم في اتساق جودة المواد وأدائها، مما يجعلها عملية لا غنى عنها في التصنيع المتقدم.

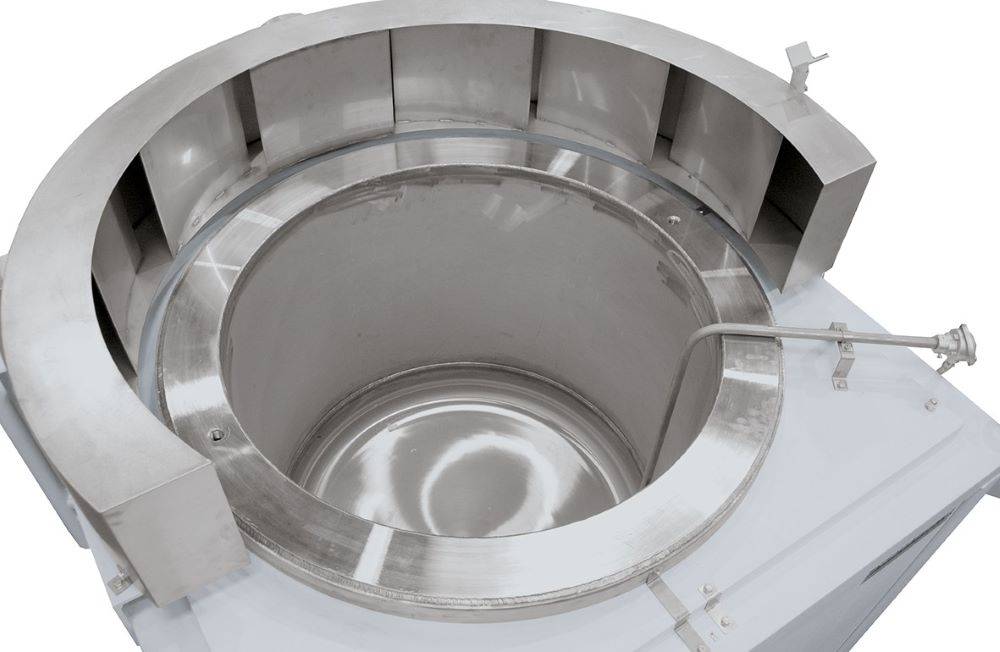

الكفاءة والاستقرار

تتميز المعالجة الحرارية بالتفريغ الحراري بكفاءتها الحرارية الاستثنائية التي تترجم إلى دورات تسخين وتبريد سريعة. وهذه الكفاءة ليست مجرد مسألة سرعة؛ فهي تضمن أيضًا أن تحافظ العملية على مستوى عالٍ من الاستقرار والتكرار. تسمح البيئة التي يتم التحكم فيها داخل حجرة التفريغ بالتحكم الدقيق في درجة الحرارة، وهو أمر بالغ الأهمية لتحقيق نتائج متسقة عبر معالجات متعددة.

وعلاوة على ذلك، تساهم قدرات التسخين والتبريد السريع للمعالجة الحرارية بالتفريغ الحراري بشكل كبير في استقرارها. وهذا الأمر مفيد بشكل خاص للمواد التي تتطلب ملامح حرارية محددة لتحقيق الخصائص الميكانيكية المثلى. وتعني القدرة على الحفاظ على هذا الاتساق أنه يمكن للمصنعين الاعتماد على المعالجة الحرارية بالتفريغ في عمليات الإنتاج بكميات كبيرة دون التعرض لخطر التباين في المنتج النهائي.

وباختصار، فإن كفاءة وثبات المعالجة الحرارية بالتفريغ ليست مجرد مزايا تقنية فحسب، بل هي أساسية لجودة المنتجات النهائية وموثوقيتها، مما يجعلها خيارًا أفضل من طرق المعالجة الحرارية التقليدية.

المزايا التشغيلية

آمنة وصديقة للبيئة

توفر المعالجة الحرارية بالتفريغ بيئة تشغيلية آمنة وصديقة للبيئة، مما يميزها عن طرق المعالجة الحرارية التقليدية. على عكس العمليات التي تنطوي على اللهب المكشوف أو الحمامات الكيميائية، تعمل المعالجة الحرارية بالتفريغ في غرفة محكمة الغلق، مما يحد من مخاطر الانبعاثات السامة والمنتجات الثانوية الخطرة. تضمن هذه الطريقة عدم إطلاق أي غازات أو جسيمات ضارة في الغلاف الجوي، مما يجعلها الخيار المفضل للصناعات المعنية بالاستدامة البيئية.

وعلاوة على ذلك، فإن عدم وجود ملوثات لا يحمي البيئة فحسب، بل يعزز أيضًا السلامة في مكان العمل. لا يتعرض المشغلون للمخاطر المرتبطة بالأبخرة السامة أو النفايات الخطرة، مما يقلل من احتمالية المخاطر المهنية. هذه الفائدة المزدوجة لحماية البيئة والسلامة الصحية تؤكد تفوق المعالجة الحرارية بالتفريغ في الممارسات الصناعية الحديثة.