اختيار مواد القوالب

أهمية المتانة العالية ومقاومة التآكل

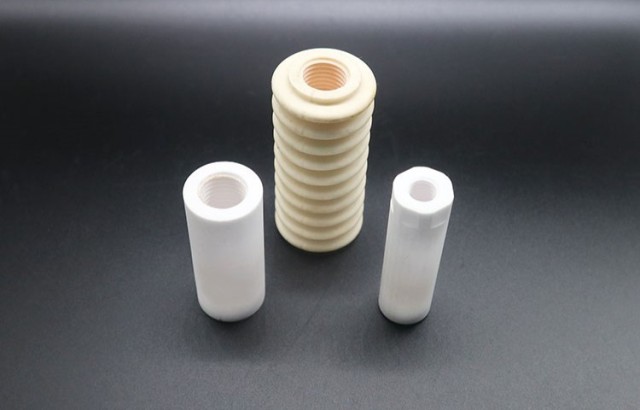

يعد اختيار مواد القوالب، مثل الكربيد الأسمنتي والسيراميك والمطاط، أمرًا محوريًا في سياق الكبس المتساوي التثبيت للسيراميك. لا يتم اختيار هذه المواد ليس فقط لصلابتها العالية المتأصلة ولكن أيضًا لقدرتها على تحمل الضغوط الشديدة التي تواجهها أثناء عملية الكبس المتساوي الضغط. تتطلب بيئة الضغط العالي هذه مواد يمكنها تحمل الضغط الميكانيكي الكبير دون تشويه أو تآكل.

على سبيل المثال، يوفر كربيد الأسمنت، على سبيل المثال، مزيجًا ممتازًا من الصلابة والمتانة، مما يجعله مثاليًا للقوالب التي تتعرض لضغوط عالية. كما يُعد السيراميك، بصلابته الاستثنائية ومقاومته للتآكل، خيارًا مفضلًا أيضًا. وعلى الرغم من أن المطاط أكثر ليونة من النوعين الآخرين، إلا أنه يوفر المرونة وامتصاص الصدمات، مما قد يكون مفيدًا في بعض تصميمات القوالب.

ومما يؤكد الحاجة إلى القوة العالية ومقاومة التآكل الدور الحاسم الذي تلعبه القوالب في الحفاظ على دقة الأبعاد والسلامة الهيكلية للمنتج الخزفي النهائي. يمكن أن يؤدي أي خلل في جودة المواد المستخدمة في القالب إلى حدوث تناقضات في حجم المنتج وشكله وكثافته، مما يؤثر على جودته وأدائه بشكل عام.

باختصار، يعد اختيار مواد القوالب قرارًا حاسمًا يؤثر بشكل مباشر على نجاح عملية الكبس المتساوي الضغط. يجب أن تكون المواد قادرة على تحمل الضغوط العالية ومقاومة التآكل لضمان إنتاج منتجات خزفية عالية الجودة.

التصميم الهيكلي للقالب

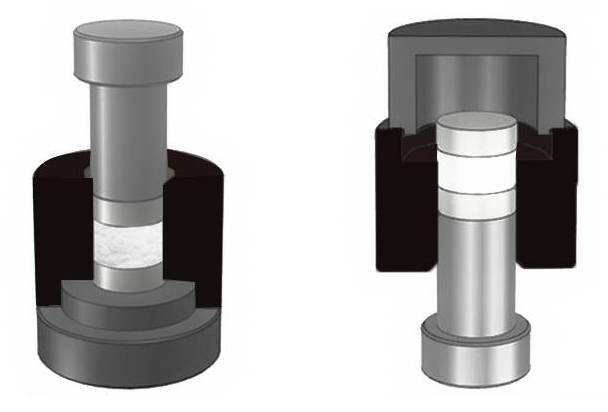

منافذ التغذية والتفريغ والعادم

يجب أن يشتمل تصميم القالب الخاص بكبس السيراميك المتساوي الضغط على منافذ تغذية وتفريغ وعادم لضمان التدفق السلس للمسحوق طوال عملية التشكيل. تعمل هذه المنافذ كقنوات مهمة تسهل دخول الغازات وخروجها وإطلاقها، مما يضمن توزيع المسحوق وضغطه بالتساوي تحت الضغط.

لتوضيح أهميتها، ضع في اعتبارك ما يلي:

-

منافذ التغذية: يتم وضعها بشكل استراتيجي للسماح بإدخال مسحوق السيراميك في تجويف القالب. يجب أن يضمن تصميم منافذ التغذية توزيع المسحوق بالتساوي، مما يمنع أي مناطق موضعية ذات كثافة عالية أو منخفضة يمكن أن تضر بسلامة المنتج النهائي.

-

منافذ التفريغ: بمجرد اكتمال عملية الضغط، تكون منافذ التفريغ ضرورية لإزالة الجزء المقولب من القالب بكفاءة. يقلل نظام التفريغ المصمم جيدًا من خطر تلف الجزء المقولب ويضمن سهولة إزالة القوالب.

-

منافذ العادم: أثناء عملية الضغط، يمكن للهواء أو الغازات المحتبسة أن تؤثر سلبًا على تكثيف المسحوق. تم تصميم منافذ العادم للسماح بتحرير هذه الغازات، مما يضمن تعرض المسحوق لضغط موحد وتحقيق التكثيف الأمثل.

إن تكامل هذه المنافذ ليس مجرد ضرورة تقنية بل هو عامل حاسم في تحقيق منتجات خزفية عالية الجودة. يجب أن يكون كل منفذ مصمم هندسيًا بدقة ليتماشى مع المتطلبات الهيكلية للقالب والخصائص المحددة لمسحوق السيراميك الذي تتم معالجته. وهذا يضمن أن تكون عملية التشكيل فعالة وموثوقة وقادرة على إنتاج نتائج متسقة وعالية الجودة.

دقة الحجم والشكل

يعد الحساب الدقيق والتحكم الدقيق في أبعاد القالب أمرًا ضروريًا لضمان الاتساق في حجم وشكل وكثافة المنتج المقولب. هذه الدقة أمر بالغ الأهمية لأنه حتى الانحرافات الطفيفة يمكن أن تؤدي إلى اختلافات كبيرة في قطعة السيراميك النهائية، مما يؤثر على سلامتها الهيكلية وأدائها.

ولتحقيق هذا المستوى من الدقة، يجب إدارة عدة عوامل بدقة:

-

تفاوتات الأبعاد: يجب تصميم القالب بتفاوتات أبعاد دقيقة لاستيعاب الانكماش والتشوه الذي يحدث أثناء عمليتي الكبس والتلبيد. ويتضمن ذلك نمذجة حسابية متقدمة للتنبؤ بهذه التغييرات ومراعاتها.

-

خصائص المواد: يجب أن تتمتع المواد المستخدمة في القالب بخصائص ثابتة، بما في ذلك التمدد الحراري والقوة الميكانيكية. يمكن أن تؤدي الاختلافات في هذه الخواص إلى نتائج صب غير متسقة.

-

تقنيات التصنيع: تقنيات التصنيع المتقدمة، مثل التصنيع باستخدام الحاسب الآلي والطباعة ثلاثية الأبعاد، غالبًا ما يتم استخدامها لضمان أن تكون أبعاد القالب ضمن التفاوتات المطلوبة. تسمح هذه التقنيات بإجراء تعديلات وتصحيحات دقيقة أثناء عملية التصنيع.

-

مراقبة الجودة: يتم تنفيذ تدابير صارمة لمراقبة الجودة، بما في ذلك عمليات فحص الأبعاد والاختبارات غير المدمرة للتحقق من أن القالب يلبي متطلبات الدقة المحددة. وهذا يضمن أن كل قالب قادر على إنتاج منتجات سيراميك عالية الجودة باستمرار.

من خلال معالجة هذه العوامل، يمكن للمصنعين تحقيق المستوى اللازم من الدقة في أبعاد القالب، وبالتالي ضمان إنتاج منتجات سيراميك عالية الجودة ذات حجم وشكل وكثافة متسقة.

المعالجة السطحية للقالب

التلميع والطلاء والعوامل المضادة للالتصاق

تلعب المعالجات السطحية، مثل التلميع والطلاء واستخدام العوامل المضادة للالتصاق، دورًا محوريًا في تعزيز وظائف قوالب السيراميك المتساوية الضغط المتساوي الضغط وطول عمرها. هذه المعالجات لا غنى عنها لعدة أسباب رئيسية:

-

تقليل الاحتكاك: يؤدي تلميع أسطح القوالب إلى درجة عالية من النعومة إلى تقليل معامل الاحتكاك بين القالب والمواد الخزفية التي يتم ضغطها. هذا الانخفاض في الاحتكاك لا يسهل تدفق المسحوق بسلاسة أكبر أثناء عملية الكبس فحسب، بل يقلل أيضًا من تآكل القالب، وبالتالي يطيل من عمره التشغيلي.

-

تحسين عملية إزالة القوالب: إن طلاء القالب بمواد متخصصة أو استخدام عوامل مضادة للالتصاق يخلق حاجزًا يمنع مادة السيراميك من الالتصاق بجدران القالب. يضمن هذا الحاجز إمكانية إزالة القوالب الخزفية المقولبة بسهولة ونظافة، مما يقلل من مخاطر العيوب ويحسن الجودة الإجمالية للمنتج النهائي.

-

سلامة السطح المحسّنة: يمكن أن يوفر تطبيق الطلاء أيضًا فوائد إضافية مثل زيادة صلابة السطح ومقاومة التدهور الكيميائي. وتعد هذه الخصائص مفيدة بشكل خاص في البيئات التي يتعرض فيها القالب لظروف قاسية أو مواد عدوانية.

باختصار، يعد الاستخدام الاستراتيجي لعوامل التلميع والطلاء ومضادات الالتصاق جانبًا مهمًا في صيانة القالب وتحسينه، مما يساهم في كفاءة وفعالية عملية الكبس المتساوي التثبيت للسيراميك.

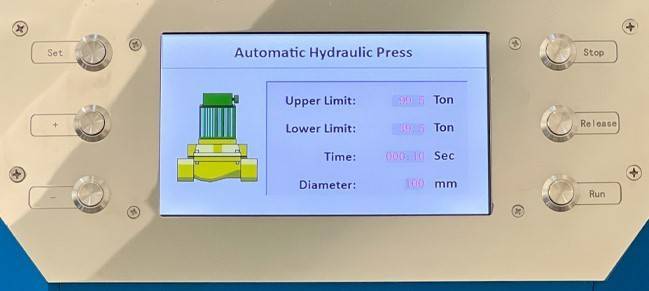

منحنى الضغط في الكبس المتساوي الضغط على البارد

مرحلة زيادة الضغط

أثناء مرحلة زيادة الضغط في الكبس المتساوي الضغط على البارد، تبدأ العملية بتطبيق الضغط الذي يزداد تدريجيًا حتى الوصول إلى أقصى ضغط. وتعد هذه الزيادة التدريجية في الضغط أمرًا بالغ الأهمية لأنها تسمح بضغط مسحوق السيراميك بشكل متساوٍ، مما يضمن أن الجسيمات متراصة معًا بشكل متراص.

لا تكون عملية الضغط لحظية؛ بل تحدث على مدى فترة يتم التحكم فيها بعناية لمنع أي صدمات مفاجئة يمكن أن تعطل انتظام تعبئة المسحوق. ومع زيادة الضغط، تواجه جزيئات المسحوق سلسلة من التفاعلات المعقدة، بما في ذلك التشوه وإعادة الترتيب والتكثيف. وتعد هذه التفاعلات ضرورية لتحقيق الكثافة المرغوبة والخصائص الميكانيكية لمنتج السيراميك النهائي.

لفهم ديناميكيات هذه المرحلة بشكل أفضل، من المفيد النظر في القوى المؤثرة:

- الضغط الهيدروستاتيكي: يضمن الضغط المنتظم الذي يتم تطبيقه من جميع الاتجاهات ضغط المسحوق بشكل متساوٍ، مما يقلل من الضغوط الداخلية والفراغات.

- تشوه الجسيمات: مع زيادة الضغط، تتشوه جزيئات المسحوق الفردية، مما يسمح بتعبئة وتكثيف أكثر كفاءة.

- القوى البينية للجسيمات: تلعب القوى بين الجزيئات، بما في ذلك الاحتكاك والتفاعلات الكهروستاتيكية، دورًا مهمًا في كيفية تصرف المسحوق تحت الضغط.

كما أن الطبيعة التدريجية لزيادة الضغط تسمح أيضًا بطرد الهواء المحبوس والغازات الأخرى، والتي من شأنها أن تؤدي إلى عيوب في المنتج النهائي. يتم تسهيل هذا الطرد المتحكم به للغازات من خلال تصميم القالب، والذي يتضمن منافذ تغذية وتفريغ وعادم مناسبة لضمان التدفق السلس للمسحوق وإزالة الغازات بكفاءة.

باختصار، تُعد مرحلة زيادة الضغط مرحلة حرجة في عملية الكبس المتساوي الضغط على البارد، حيث يتم ضغط مسحوق السيراميك تدريجيًا لتحقيق الكثافة والتجانس الأمثل. يتم التحكم في هذه المرحلة بدقة لضمان تلبية المنتج النهائي للمواصفات المطلوبة من حيث الحجم والشكل والخصائص الميكانيكية.

مرحلة تثبيت الضغط

خلال مرحلة تثبيت الضغط في الكبس المتساوي الضغط على البارد، يظل الضغط الممارس على مسحوق السيراميك ثابتًا. وتعد هذه الحالة الثابتة أمرًا بالغ الأهمية لعدة أسباب. أولًا، تسمح للمسحوق بالخضوع لمزيد من الضغط، وهو أمر ضروري لتحقيق الكثافة والتوحيد المطلوبين في منتج السيراميك النهائي. ويضمن الضغط الثابت أن جزيئات المسحوق معبأة بإحكام، مما يقلل من أي فراغات أو جيوب هوائية يمكن أن تضر بسلامة المادة.

وعلاوة على ذلك، يمكن تعديل مدة مرحلة الاحتفاظ بالضغط بناءً على المتطلبات المحددة لمادة السيراميك التي تتم معالجتها. بالنسبة للمواد التي تتطلب تكثيفًا أعلى، قد تكون هناك حاجة إلى فترة احتجاز أطول. وتتيح هذه المرونة في التوقيت للمصنعين تكييف العملية مع الخصائص الفريدة لكل نوع من أنواع السيراميك، مما يضمن الحصول على أفضل النتائج.

كما أن الضغط الثابت يسهل أيضًا التوزيع الموحد للقوى عبر القالب بأكمله، وهو أمر مهم بشكل خاص في الحفاظ على دقة أبعاد المنتج النهائي. يمكن أن تؤدي أي تقلبات في الضغط خلال هذه المرحلة إلى عدم اتساق في شكل وحجم قطعة السيراميك، مما قد يضر بجودتها ووظائفها بشكل عام.

باختصار، تُعد مرحلة تثبيت الضغط مرحلة حاسمة في عملية الكبس المتساوي الضغط على البارد. فهي لا تعزز من تكثيف وضغط مسحوق السيراميك فحسب، بل تضمن أيضًا دقة الأبعاد وتوحيد المنتج النهائي.

مرحلة تخفيف الضغط

أثناء مرحلة تخفيف الضغط في الكبس المتساوي الضغط على البارد، ينخفض الضغط المطبق على مسحوق السيراميك تدريجيًا. ويسمح هذا الانخفاض في الضغط للمسحوق المضغوط بتجربة درجة معينة من الارتداد. يُعد تأثير الارتداد أمرًا بالغ الأهمية لأنه يساعد في استرخاء المادة، مما قد يسهم في الكثافة النهائية والسلامة الهيكلية لمنتج السيراميك.

لفهم هذه المرحلة بشكل أفضل، من الضروري النظر في الخصائص الفيزيائية لمسحوق السيراميك. عندما يتم تحرير الضغط، تميل جزيئات المسحوق، التي أُجبرت في البداية على التلامس الوثيق تحت الضغط العالي، إلى التحرك بعيدًا عن بعضها البعض قليلاً. هذه الحركة ليست عشوائية ولكنها تتبع المرونة الكامنة في المادة. يمكن أن يتأثر مدى هذا الارتداد بعدة عوامل، بما في ذلك نوع مادة السيراميك المستخدمة، والضغط الأولي المطبق، ومدة مرحلة تثبيت الضغط.

| العامل | التأثير على الارتداد |

|---|---|

| نوع مادة السيراميك | المواد المختلفة لها خصائص مرونة مختلفة، مما يؤثر على درجة الارتداد. |

| الضغط الأولي | يؤدي الضغط الأولي الأعلى عموماً إلى ارتداد أكبر بسبب الطاقة الأعلى المخزنة في المادة. |

| وقت تثبيت الضغط | تسمح أوقات الثبات الأطول بتكثيف أكثر اكتمالاً، مما يقلل من تأثير الارتداد. |

تم تصميم الطبيعة التدريجية لتخفيف الضغط لمنع التغيرات المفاجئة التي يمكن أن تؤدي إلى عيوب هيكلية أو تكثيف غير كامل. ومن خلال التحكم بعناية في معدل انخفاض الضغط، يمكن للمصنعين تحسين خصائص المنتج النهائي، مما يضمن استيفاءه للمواصفات المطلوبة من حيث الكثافة والقوة والمتانة.

باختصار، تعد مرحلة تخفيف الضغط جزءًا مهمًا من عملية الكبس المتساوي الضغط على البارد. فهي تسمح بالاسترخاء المتحكم فيه لمسحوق السيراميك، وهو أمر ضروري لتحقيق خصائص المنتج النهائي المرغوب فيه. يمكن أن يؤدي فهم العوامل التي تؤثر على هذه المرحلة وإدارتها إلى تحسين جودة واتساق منتجات السيراميك المنتجة بشكل كبير.

التحكم في درجة الحرارة

الاستقرار أثناء الكبس

يعد الحفاظ على درجة حرارة مستقرة أثناء عملية الكبس المتساوي الضغط أمرًا بالغ الأهمية لعدة أسباب. أولاً، يضمن ثبات درجة الحرارة احتفاظ المسحوق بالسيولة المثلى، وهو أمر ضروري لتوزيع القالب وملئه بشكل موحد. تؤثر السيولة بشكل مباشر على تأثير التشكيل، حيث إن أي تقلبات في درجة الحرارة يمكن أن تتسبب في تكتل المسحوق أو فقدان خصائصه المتماسكة، مما يؤدي إلى عدم اتساق المنتج النهائي.

وعلاوة على ذلك، يعد التحكم في درجة الحرارة أمرًا حيويًا لعملية التكثيف. في ظل الظروف المستقرة، يمكن لجزيئات المسحوق إعادة ترتيب جزيئات المسحوق بشكل أكثر فعالية، مما يؤدي إلى بنية أكثر كثافة وتماسكًا. وهذا الأمر مهم بشكل خاص في المواد الخزفية، حيث تعد الكثافة عاملاً رئيسيًا يؤثر على قوة ومتانة المنتج النهائي.

بالإضافة إلى السيولة والتكثيف، يؤثر استقرار درجة الحرارة أيضًا على الكفاءة الكلية لعملية الكبس. يمكن لظروف درجة الحرارة المتسقة أن تقلل من وقت المعالجة واستهلاك الطاقة، بالإضافة إلى تقليل مخاطر العيوب مثل الشقوق أو الفراغات في المنتج المقولب. وهذا لا يحسن جودة قطعة السيراميك النهائية فحسب، بل يعزز أيضًا من إنتاجية عملية التصنيع وفعاليتها من حيث التكلفة.

ولتحقيق هذا الاستقرار، غالبًا ما يتم استخدام أنظمة متقدمة للتحكم في درجة الحرارة، والتي يمكنها مراقبة درجة الحرارة وضبطها في الوقت الفعلي. وتستخدم هذه الأنظمة أجهزة استشعار وحلقات تغذية مرتدة للحفاظ على نطاق درجة الحرارة المطلوب، مما يضمن بقاء عملية الكبس ضمن معايير التشغيل المثلى. هذا المستوى من الدقة ضروري لإنتاج منتجات سيراميك عالية الجودة تلبي معايير الصناعة الصارمة.

المنتجات ذات الصلة

- قالب ضغط مضاد للتشقق للاستخدام المخبري

- قوالب الضغط الأيزوستاتيكي للمختبر

- قالب مكبس مختبر كربيد للتطبيقات المختبرية

- قالب ضغط خاص الشكل للمختبر

- قالب مكبس المضلع للمختبر

المقالات ذات الصلة

- الدليل الشامل لكبس القوالب المعدنية: التقنيات والمعدات والتطبيقات

- التسخين الكمي بالأشعة تحت الحمراء للقالب المسطح المسطح: التصميم والتطبيقات والفوائد

- مكبس الكريات اليدوي: دليل شامل للتكوير المعملي الفعال في المعمل

- مشاكل سوء الصب في مكابس الأقراص اليدوية

- العيوب والحلول لكرات السيراميك المضغوطة بشكل متوازن