لزيادة كفاءة مطحنة الكرات، يجب عليك تحسين العلاقة بشكل منهجي بين المادة التي تقوم بطحنها والوسط الذي يقوم بالطحن. يتضمن ذلك التحكم في حجم التغذية، وحجم وكمية الكرات الفولاذية، وكثافة الملاط داخل المطحنة. يؤثر كل عامل بشكل مباشر على مقدار الطاقة المستخدمة بشكل منتج لتقليل حجم الجسيمات مقابل مقدار الطاقة المهدرة.

المبدأ الأساسي لكفاءة مطحنة الكرات هو تعظيم نقل الطاقة الفعال. كل تعديل - من حجم المادة التي تدخل المطحنة إلى كثافة الملاط - يتعلق بضمان أن تضرب الكرات الفولاذية المادة المستهدفة بأقصى قدر ممكن من الفعالية، بدلاً من إهدار الطاقة في تصادمات غير فعالة أو احتكاك داخلي.

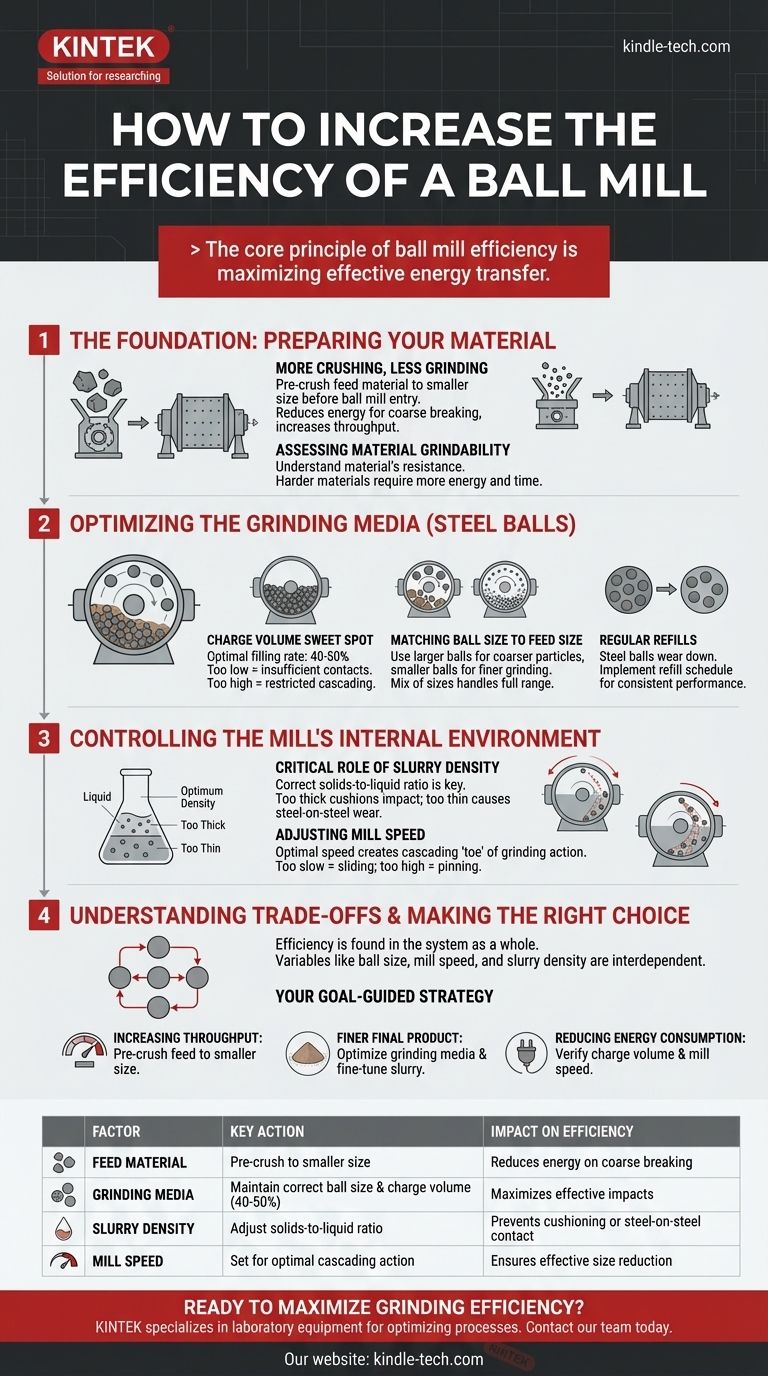

الأساس: إعداد المواد الخاصة بك

قبل أن تدخل المادة إلى المطحنة، يمكنك تحقيق مكاسب كبيرة في الكفاءة. تحدد حالة المادة المغذية خط الأساس لعملية الطحن بأكملها.

مبدأ "المزيد من التكسير، أقل من الطحن"

أكبر مكسب في الكفاءة يأتي غالبًا من تقليل حجم جسيمات المادة المغذية قبل دخولها إلى مطحنة الكرات. تعتبر مطاحن الكرات أكثر كفاءة في الطحن الدقيق، وليس التكسير الخشن.

باستخدام الكسارة للقيام بالتخفيض الأولي للحجم، فإنك تسمح لمطحنة الكرات بتركيز طاقتها على مهمتها المقصودة. يمكن لهذا التغيير الوحيد أن يزيد الإنتاجية بشكل كبير ويقلل من استهلاك الطاقة الإجمالي.

تقييم قابلية طحن المادة

لكل مادة قابلية طحن متأصلة، أو مقاومة للتفتيت. في حين أنه قد لا تتمكن من تغيير المادة نفسها، فإن فهم هذه الخاصية أمر بالغ الأهمية لوضع توقعات واقعية وتحسين المعلمات الأخرى وفقًا لذلك.

المواد الأكثر صلابة ستتطلب دائمًا المزيد من الطاقة والوقت، وهو ما يجب أخذه في الاعتبار في حسابات عمليتك.

تحسين وسائط الطحن (الكرات الفولاذية)

الكرات الفولاذية، أو وسائط الطحن، هي محرك المطحنة. يعد حجمها وحجمها وحالتها أهم المتغيرات التي يمكنك التحكم فيها داخل المطحنة نفسها.

النقطة المثلى لـ "حجم الشحنة"

معدل التعبئة، أو حجم الشحنة، هو النسبة المئوية للحجم الداخلي للمطحنة المشغول بالكرات الفولاذية. يتراوح النطاق الأمثل عادةً بين 40-50%.

إذا كانت الشحنة منخفضة جدًا، فإن عدد تلامسات الطحن لكل دورة غير كافٍ، مما يهدر الوقت والطاقة. إذا كانت عالية جدًا، لا يمكن للكرات أن تتساقط بحرية، مما يقلل من قوة التأثير وعملية الطحن.

مطابقة حجم الكرة مع حجم التغذية

لا يوجد حل واحد يناسب الجميع لوسائط الطحن. يجب عليك مطابقة حجم الكرة مع المادة التي تقوم بطحنها.

استخدم كرات أكبر لتكسير جزيئات التغذية الخشنة و كرات أصغر للطحن الأدق للجسيمات الأصغر. غالبًا ما تستخدم الشحنة المحسّنة مزيجًا من الأحجام للتعامل مع النطاق الكامل للجسيمات أثناء تقليلها.

الحفاظ على الشحنة من خلال التعبئة المنتظمة

تتآكل الكرات الفولاذية بمرور الوقت، وتصبح أصغر وأقل فعالية. يقلل هذا التآكل من إجمالي حجم الشحنة ويشوه توزيع الحجم.

يعد تنفيذ جدول زمني لإعادة ملء المطحنة بالكرات الجديدة بدقة أمرًا ضروريًا للحفاظ على أداء طحن متسق ويمكن التنبؤ به.

التحكم في البيئة الداخلية للمطحنة

تحدد الظروف داخل المطحنة - وتحديداً كثافة الملاط وسرعة الدوران - كيفية تفاعل الكرات والمواد.

الدور الحاسم لكثافة الملاط

يتم الطحن في أغلب الأحيان في بيئة رطبة، و كثافة الملاط (نسبة المواد الصلبة إلى السائل) هي رافعة رئيسية.

إذا كان الملاط سميكًا جدًا، فإنه سيخفف من تأثير الكرات، مما يقلل من كفاءة الطحن. إذا كان رقيقًا جدًا، فلن يغلف الوسائط بشكل صحيح، مما يؤدي إلى إهدار الطاقة بسبب التلامس بين الفولاذ والفولاذ.

تعديل سرعة المطحنة للإجراء المناسب

تحدد سرعة دوران المطحنة سلوك شحنة الكرة. إذا كانت السرعة بطيئة جدًا، فستنزلق الكرات ببساطة، مما يوفر القليل من الطحن.

إذا كانت السرعة عالية جدًا (تقترب من "السرعة الحرجة")، فسيتم تثبيت الكرات على جدار المطحنة بواسطة قوة الطرد المركزي، ولن يحدث أي طحن. تسمح السرعة الأكثر كفاءة للشحنة بالارتفاع والتساقط، مما يخلق "إصبع قدم" من عمل الطحن المكثف.

فهم المفاضلات

إن تحسين مطحنة الكرات لا يتعلق بزيادة متغير واحد، بل يتعلق بإيجاد التوازن الصحيح لتطبيقك المحدد.

الترابط بين المتغيرات

جميع هذه العوامل مترابطة. قد يتطلب تغيير حجم الكرة منك تعديل سرعة المطحنة. قد يسمح لك تقليل حجم التغذية باستخدام كثافة ملاط مختلفة للحصول على نتائج أفضل. يتم العثور على الكفاءة في النظام ككل، وليس في مكون واحد.

التآكل كـ تكلفة حتمية

الطحن هو عملية كاشطة وعالية التأثير بطبيعتها. في حين أن هذه الاستراتيجيات ستحسن كفاءة الطاقة، إلا أنها لن تقضي على التكاليف التشغيلية لاستبدال وسائط الكرات الفولاذية وبطانات المطحنة الداخلية، والتي تم تصميمها للاستهلاك بمرور الوقت.

اتخاذ القرار الصحيح لهدفك

يجب أن يسترشد نهج التحسين الخاص بك بهدفك الأساسي.

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية: يعد التكسير المسبق للمادة المغذية إلى حجم أصغر وأكثر اتساقًا هو الاستراتيجية الأكثر فعالية.

- إذا كان تركيزك الأساسي هو تحقيق منتج نهائي أدق: ركز على تحسين وسائط الطحن بتوزيع مناسب لأحجام الكرات الأصغر وضبط دقيق لكثافة الملاط.

- إذا كان تركيزك الأساسي هو تقليل استهلاك الطاقة: أولاً، تحقق من أن حجم شحنة الكرة وسرعة المطحنة صحيحان لضمان عدم إهدار الطاقة بسبب ضعف حركة التساقط.

في نهاية المطاف، فإن مطحنة الكرات عالية الكفاءة هي نظام متوازن حيث يتم ضبط كل مكون لتعظيم نقل الطاقة الإنتاجي.

جدول الملخص:

| العامل المراد تحسينه | الإجراء الرئيسي | التأثير على الكفاءة |

|---|---|---|

| مادة التغذية | التكسير المسبق إلى حجم أصغر | يقلل الطاقة المستهلكة في التكسير الخشن |

| وسائط الطحن | الحفاظ على حجم الكرة الصحيح وحجم الشحنة (40-50%) | يعظم التأثيرات الفعالة وعملية الطحن |

| كثافة الملاط | تعديل نسبة المواد الصلبة إلى السائل | يمنع التوسيد المهدر للطاقة أو التلامس بين الفولاذ والفولاذ |

| سرعة المطحنة | الضبط للحصول على حركة تساقط مثلى | يضمن ارتفاع الكرات وسقوطها بفعالية لتقليل الحجم |

هل أنت مستعد لتعظيم كفاءة الطحن وتقليل التكاليف التشغيلية؟

تتخصص KINTEK في المعدات المخبرية والمواد الاستهلاكية لتحسين العمليات مثل طحن الكرات. يمكن لخبرائنا مساعدتك في اختيار وسائط الطحن المناسبة وتقديم رؤى لضبط معلمات المطحنة الخاصة بك للمادة والأهداف المحددة.

اتصل بفريقنا اليوم لمناقشة كيف يمكننا دعم إنتاجية وكفاءة مختبرك.

دليل مرئي

المنتجات ذات الصلة

- مطحنة كرات مختبرية من الفولاذ المقاوم للصدأ للمساحيق الجافة والسوائل مع بطانة سيراميك أو بولي يوريثين

- مطحنة كروية مخبرية مع وعاء طحن وكرات من خليط معدني

- مطحنة كروية مخبرية بوعاء وكرات طحن من الألومينا والزركونيا

- مطحنة أسطوانية أفقيّة للمختبر

- آلة طحن كروية كوكبية عالية الطاقة للمختبر

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه مطحنة الكرات الكوكبية في إنتاج سماد قشر البيض؟ إطلاق العنان لتفاعلية كيميائية فائقة

- ما هو الغرض من الطحن الكروي؟ أداة متعددة الاستخدامات لتخليق المواد وتعديلها

- ما هو الدور الرئيسي لآلة طحن الكرات الكوكبية لأهداف IZO؟ تحقيق التوحيد على المستوى الذري في تحضير المواد

- ما الفرق بين مطحنة الكرات ومطحنة SAG؟ دليل الطحن الأولي مقابل الثانوي

- كيف يسهل مطحنة الكرات الكوكبية عالية الطاقة تخليق إلكتروليتات الزجاج الكبريتيدي؟ تحقيق التزجيج