لزيادة الإنتاج في مطحنة الكرات، يجب عليك تحسين التفاعل بين عدة متغيرات تشغيلية رئيسية بشكل منهجي. أهم العوامل هي سرعة دوران المطحنة، وحجم وكمية وسائط الطحن (الكرات)، ومعدل تغذية المادة، وفي تطبيقات الطحن الرطب، كثافة الملاط. يتطلب التغيير في أحد المتغيرات تعديلاً مقابلاً في المتغيرات الأخرى لتحقيق إنتاجية أعلى.

يكمن التحدي الأساسي في زيادة إنتاج مطحنة الكرات في عدم تعظيم متغير واحد، بل في إيجاد التوازن الدقيق بين قوة الطحن، ووقت بقاء المادة، ومعدل التفريغ. إن الدفع نحو إنتاجية أعلى دون الحفاظ على هذا التوازن سيؤدي حتماً إلى عدم الكفاءة، وزيادة التآكل، والفشل في تلبية مواصفات المنتج.

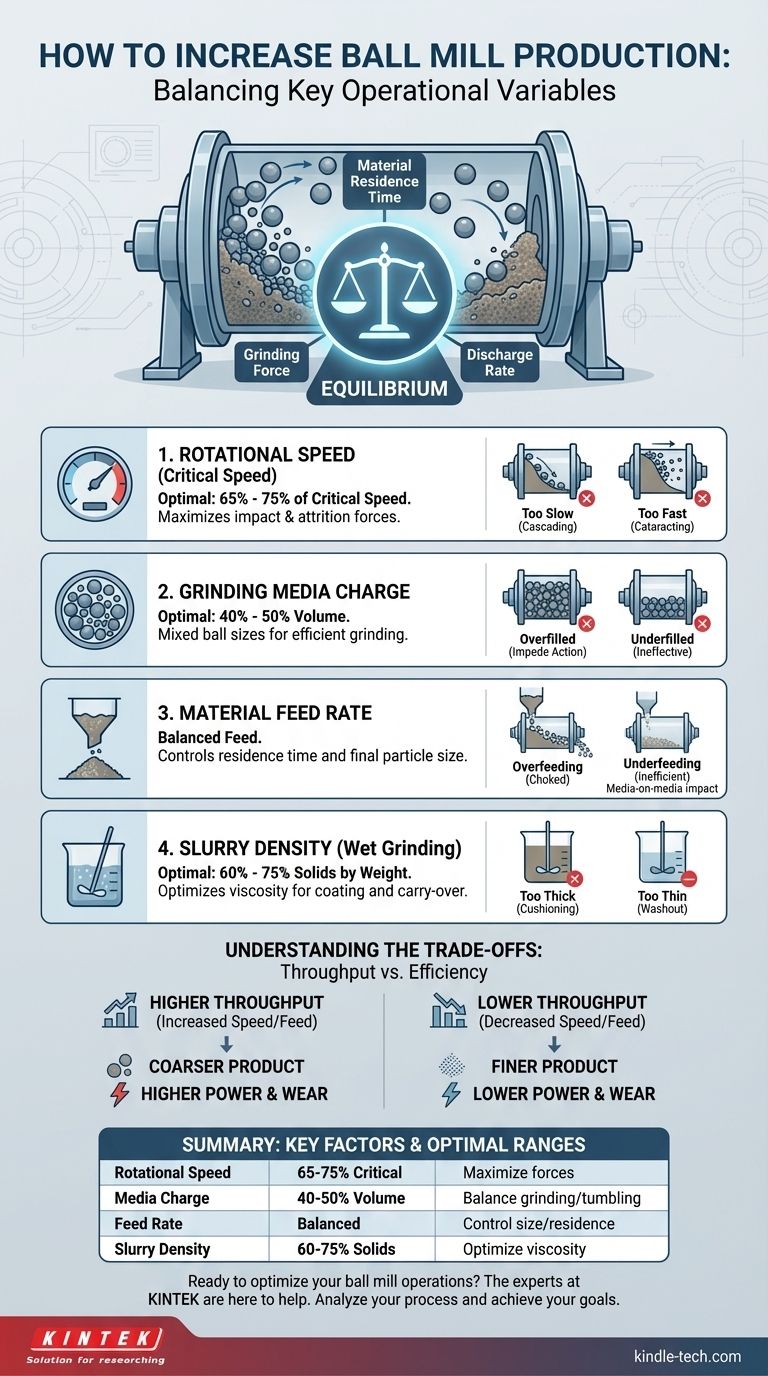

الأركان الأربعة لإنتاجية مطحنة الكرات

إن تحسين مطحنة الكرات هو عملية موازنة أربعة عوامل مترابطة. يعد فهم كيفية مساهمة كل عامل في عملية الطحن أساساً لزيادة الإنتاج بفعالية.

تحسين سرعة الدوران (السرعة الحرجة)

تحدد سرعة المطحنة كيفية تصرف وسائط الطحن. يتم قياس ذلك بالنسبة إلى "السرعة الحرجة"، وهي السرعة النظرية التي يتم عندها تثبيت الطبقة الخارجية من الكرات على البطانة بفعل قوة الطرد المركزي.

إن تشغيل المطحنة بسرعتها الحرجة يأتي بنتائج عكسية، لأنه لا يحدث أي تدحرج أو طحن. الهدف هو إيجاد السرعة التي تزيد من قوى التأثير والاحتكاك إلى أقصى حد.

تعمل معظم مطاحن الكرات بأكبر قدر من الكفاءة بين 65% و 75% من سرعتها الحرجة. تحت هذا النطاق، تتساقط الكرات للأسفل، مما يخلق المزيد من الاحتكاك ولكن أقل تأثيراً. فوق هذا النطاق، يتم قذف الكرات لمسافة أبعد، مما يزيد من التأثير ولكنه يخاطر بنقل طاقة غير فعال وزيادة تآكل البطانة.

إدارة شحنة وسائط الطحن

تعتبر وسائط الطحن - الكرات الفولاذية أو السيراميكية - الأداة الأساسية لتقليل حجم الجسيمات. إن خصائصها أساسية لأداء المطحنة.

حجم الشحنة هو النسبة المئوية للحجم الداخلي للمطحنة المشغول بالكرات، ويتراوح عادةً بين 40% و 50%. الشحنة الأقل لا تستطيع الطحن بفعالية، في حين أن الشحنة العالية جداً تقلل من المساحة المتاحة للمادة ويمكن أن تعيق عمل التدحرج المناسب.

يعد حجم الكرة أمراً بالغ الأهمية أيضاً. تُستخدم الكرات الأكبر لتكسير المواد المغذية الخشنة، بينما توفر الكرات الأصغر مساحة السطح الأكبر اللازمة للطحن الدقيق. غالباً ما تُستخدم شحنة متوازنة من أحجام مختلطة لتحقيق طحن فعال عبر مجموعة من الجسيمات.

تنظيم معدل تغذية المادة

يؤثر المعدل الذي تغذي به مادة جديدة إلى المطحنة بشكل مباشر على حجم الإنتاج وحجم الجسيمات النهائي.

يعد الإفراط في التغذية للمطحنة خطأ شائعاً. فهو يقلل من الوقت الذي تقضيه كل جسيمة بداخلها (وقت البقاء)، مما يؤدي إلى منتج نهائي خشن. يمكن أن "يخنق" المطحنة أيضاً، مما يخفف من وسائط الطحن ويقلل بشكل كبير من الكفاءة.

في المقابل، فإن نقص التغذية للمطحنة غير فعال. إنه يهدر الطاقة في طحن الجسيمات التي هي صغيرة بما فيه الكفاية بالفعل بشكل مفرط ويتسبب في تلف مكلف حيث تتصادم كرات الطحن مع بعضها البعض ومع بطانات المطحنة مباشرة.

التحكم في كثافة الملاط (للطحن الرطب)

في عمليات الطحن الرطب، تعد نسبة المواد الصلبة إلى الماء، والمعروفة باسم كثافة الملاط أو اللب، رافعة قوية للتحكم.

إذا كان الملاط سميكاً جداً (قليل جداً من الماء)، فإن لزوجته العالية ستخفف من تأثير الكرات، مما يقلل من قوة اصطدامها ويبطئ عملية الطحن.

إذا كان الملاط رقيقاً جداً (الكثير من الماء)، فقد تمر المادة عبر المطحنة بسرعة كبيرة دون أن تُطحن بشكل صحيح، وقد لا يكون الملاط لزجاً بما يكفي لتغليف وسائط الطحن وحملها بفعالية. تجد معظم العمليات نقطة مثالية بين 60% و 75% من المواد الصلبة بالوزن.

فهم المفاضلات: الإنتاجية مقابل الكفاءة

إن محاولة زيادة الإنتاج دون الاعتراف بالمفاضلات المتأصلة ستؤدي إلى نتائج سيئة وتكاليف متزايدة. يتطلب التحسين الحقيقي نهجاً متوازناً.

تكلفة السرعة الأعلى

في حين أن زيادة السرعة يمكن أن تزيد الإنتاجية حتى نقطة معينة، إلا أنها تأتي دائماً بتكلفة. تزيد السرعات الأعلى بشكل كبير من استهلاك الطاقة وتسرع من تآكل كل من بطانات المطحنة ووسائط الطحن، مما يؤدي إلى صيانة أكثر تكراراً وتكلفة.

معدل التغذية مقابل حجم الجسيمات

هناك علاقة عكسية بين معدل التغذية والنقاء. إن دفع المزيد من المواد عبر المطحنة سيزيد من طن لكل ساعة، ولكنه سيؤدي في الغالب إلى منتج نهائي أكثر خشونة. يجب عليك أن تقرر ما إذا كانت هذه الدرجة الخشنة مقبولة لعملياتك النهائية.

حدود شحنة الوسائط

قد يبدو زيادة شحنة الكرات طريقة سهلة لإضافة قوة الطحن، ولكنه يزيد أيضاً من وزن المطحنة والحمل على محرك القيادة. إن تجاوز قدرة المحرك يمكن أن يؤدي إلى توقفات، في حين أن المطحنة الممتلئة بشكل مفرط تترك مساحة صغيرة للمادة ليتم طحنها بفعالية.

إجراء التعديلات الصحيحة لهدفك

يجب أن يسترشد نهج التحسين الخاص بك بهدفك الأساسي. استخدم هذه المبادئ كنقطة انطلاق لإجراء تعديلات منهجية، واحدة تلو الأخرى.

- إذا كان تركيزك الأساسي هو زيادة الإنتاج الخام إلى أقصى حد: ركز على زيادة معدل التغذية مع تعديل سرعة المطحنة وكثافة الملاط للتعامل مع الحمل، ولكن كن مستعداً لمنتج نهائي أكثر خشونة قليلاً.

- إذا كان تركيزك الأساسي هو تحقيق حجم جسيمات معين: إعطاء الأولوية للتحكم في معدل التغذية وكثافة الملاط لضمان وقت بقاء كافٍ، حتى لو عنى ذلك العمل عند إنتاجية أقل قليلاً.

- إذا كان تركيزك الأساسي هو تقليل تكاليف التشغيل: قم بتشغيل المطحنة عند الطرف الأدنى من نطاق سرعتها الأمثل (على سبيل المثال، 65-70% من السرعة الحرجة) وتأكد من أن شحنة الوسائط ومعدل التغذية متوازنان تماماً لتجنب إهدار الطاقة.

تأتي مكاسب الإنتاج الحقيقية من الاختبار المنهجي وإيجاد التوازن الفريد لمادتك وآلاتك المحددة.

جدول ملخص:

| العامل الرئيسي | النطاق الأمثل | التأثير على الإنتاج |

|---|---|---|

| سرعة الدوران | 65% - 75% من السرعة الحرجة | يزيد من قوى التأثير والاحتكاك إلى أقصى حد لتحقيق طحن فعال. |

| شحنة وسائط الطحن | 40% - 50% من حجم المطحنة | يوازن بين قوة الطحن والمساحة المتاحة لتدحرج المادة. |

| معدل تغذية المادة | متوازن لتجنب الإفراط/نقص التغذية | يتحكم في وقت البقاء وحجم الجسيمات النهائي. |

| كثافة الملاط (رطب) | 60% - 75% من المواد الصلبة بالوزن | يحسن اللزوجة لتغليف وسائط الطحن الفعال وحمل المادة. |

هل أنت مستعد لتحسين عمليات مطحنة الكرات لديك وزيادة كفاءة إنتاجك؟ خبراء KINTEK هنا للمساعدة. نحن متخصصون في توفير معدات ومواد استهلاكية مخبرية عالية الجودة، بما في ذلك وسائط الطحن وحلول الطحن المصممة خصيصاً لاحتياجاتك المحددة. يمكن لفريقنا مساعدتك في تحليل عمليتك والتوصية بالإعداد الصحيح لتحقيق أهدافك المتعلقة بالإنتاجية وحجم الجسيمات وخفض التكاليف. اتصل بـ KINTEL اليوم لمناقشة كيف يمكننا دعم نجاح مختبرك!

دليل مرئي

المنتجات ذات الصلة

- مطحنة كرات مختبرية من الفولاذ المقاوم للصدأ للمساحيق الجافة والسوائل مع بطانة سيراميك أو بولي يوريثين

- مطحنة كروية مخبرية مع وعاء طحن وكرات من خليط معدني

- مطحنة وعاء أفقية معملية رباعية الأوعية

- مطحنة أسطوانية أفقيّة للمختبر

- آلة طحن الكرة الأفقية المختبرية

يسأل الناس أيضًا

- لماذا يُستخدم مطحنة الكرات المختبرية في أبحاث المحفزات المشتركة بين الكوبالت والنيكل؟ تحسين تحويل ثاني أكسيد الكربون بدقة الطحن

- ما هو الغرض من الطحن الكروي؟ أداة متعددة الاستخدامات لتخليق المواد وتعديلها

- ما هي وظيفة معدات الطحن الكروي في تحضير إلكتروليت NZSSP؟ تحسين التخليق الصلب لناسيكون

- ما الفرق بين مطحنة الكرات ومطحنة SAG؟ دليل الطحن الأولي مقابل الثانوي

- ما هو الدور الذي تلعبه مطحنة الكرات الكوكبية في إنتاج سماد قشر البيض؟ إطلاق العنان لتفاعلية كيميائية فائقة