المزايا الأساسية للتشكيل بالضغط هي تكاليف الأدوات الأولية المنخفضة، وقدرته على إنتاج أجزاء قوية بشكل استثنائي من مجموعة واسعة من المواد، والحد الأدنى من هدر المواد. وهذا يجعله طريقة فعالة للغاية لإنتاج مكونات كبيرة، مسطحة، أو منحنية بشكل معتدل، خاصة من المواد المركبة أو البوليمرات المتصلدة التي يصعب معالجتها بطرق أخرى.

التشكيل بالضغط ليس حلاً عالميًا؛ قيمته الحقيقية تكمن في فعاليته من حيث التكلفة لأحجام الإنتاج المنخفضة إلى المتوسطة وقدرته الفريدة على التعامل مع المواد المركبة المقواة بالألياف عالية القوة التي لا تصلح لعمليات أخرى مثل التشكيل بالحقن.

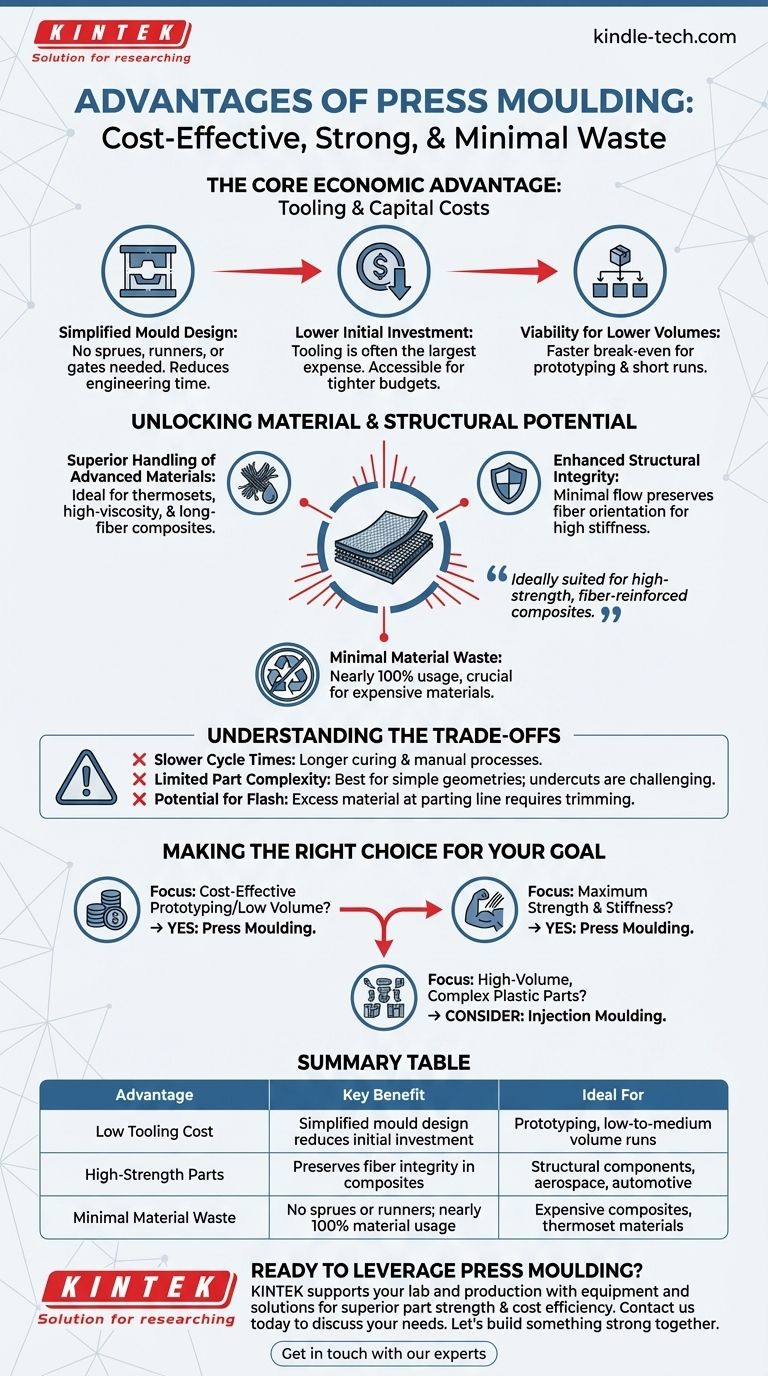

الميزة الاقتصادية الأساسية: تكاليف الأدوات ورأس المال

بالنسبة للعديد من المشاريع، يبدأ قرار استخدام التشكيل بالضغط بتحليل بسيط للتكلفة والعائد. تتمتع هذه العملية بميزة اقتصادية واضحة في سيناريوهات محددة نظرًا لبساطتها المتأصلة.

تصميم قوالب مبسط

القوالب المستخدمة في التشكيل بالضغط أقل تعقيدًا بكثير من تلك المطلوبة لعمليات مثل التشكيل بالحقن. فهي لا تتطلب نظامًا معقدًا من القنوات، والمجاري، والبوابات لتوزيع المواد.

القالب هو في الأساس تجويف من جزأين، مما يقلل بشكل كبير من وقت التصميم والهندسة والتصنيع اللازم لإنشاء الأداة.

استثمار أولي أقل

يترجم تصميم القالب المبسط هذا مباشرة إلى تكاليف أولية أقل. غالبًا ما تكون الأدوات هي أكبر نفقات رأسمالية فردية عند بدء تشغيل إنتاج جديد، وتكلفة أدوات التشكيل بالضغط الأقل تجعل العملية متاحة للمشاريع ذات الميزانيات المحدودة.

جدوى للأحجام الأقل

نظرًا لأن الاستثمار الأولي أقل، فإن التشكيل بالضغط يعد خيارًا اقتصاديًا قابلاً للتطبيق لـ النماذج الأولية، والتشغيلات القصيرة، والإنتاج بكميات منخفضة إلى متوسطة. يتم الوصول إلى نقطة التعادل بشكل أسرع بكثير مقارنة بطرق الإنتاج بكميات كبيرة التي تتطلب عددًا هائلاً من الأجزاء لاسترداد تكاليف الأدوات الباهظة.

إطلاق العنان لإمكانات المواد والهيكل

بالإضافة إلى التكلفة، يوفر التشكيل بالضغط فوائد هندسية فريدة، خاصة عند العمل مع المواد المتقدمة حيث تكون قوة الجزء مطلبًا حاسمًا.

معالجة فائقة للمواد المتقدمة

يتفوق التشكيل بالضغط في تشكيل المواد التي يصعب أو يستحيل استخدامها في عمليات أخرى. وهذا يشمل البلاستيك المتصلد بالحرارة، والمواد عالية اللزوجة، والمواد المركبة ذات الألياف الطويلة (مثل ألياف الكربون أو الألياف الزجاجية).

هذه المواد لا تتدفق بسهولة عبر القنوات الضيقة لقالب الحقن. وضع شحنة مقاسة مسبقًا مباشرة في التجويف يتجاوز هذا القيد.

تعزيز السلامة الهيكلية

في التشكيل بالضغط، تمر المادة بتدفق ضئيل جدًا أثناء ملء القالب. وهذا أمر بالغ الأهمية للمواد المركبة المقواة بالألياف، حيث يقلل من تدهور الألياف والتوجه غير المرغوب فيه، مما يحافظ على القوة الكامنة للمادة.

والنتيجة هي أجزاء ذات سلامة هيكلية ممتازة، وصلابة عالية، وإجهاد داخلي منخفض، مما يجعلها مثالية للتطبيقات عالية الأداء.

الحد الأدنى من هدر المواد

نظرًا لعدم وجود قنوات أو مجاري، فإن جميع المواد الموضوعة في القالب تقريبًا تصبح جزءًا من المنتج النهائي. وهذه ميزة كبيرة، خاصة عند العمل مع المواد المركبة باهظة الثمن أو البوليمرات المتصلدة، والتي لا يمكن صهرها وإعادة استخدامها مثل اللدائن الحرارية.

فهم المقايضات

لا توجد عملية تصنيع مثالية. لاتخاذ قرار مستنير، يجب عليك موازنة المزايا مقابل القيود المتأصلة في التشكيل بالضغط.

أوقات دورة أبطأ

التشكيل بالضغط هو عملية أبطأ بشكل عام. تتضمن الدورة وضع الشحنة يدويًا أو آليًا، ووقت معالجة أطول تحت الحرارة والضغط، وإزالة الجزء يدويًا. وهذا يجعله أقل ملاءمة للإنتاج بكميات كبيرة وسرعة عالية حيث تُعد الثواني لكل جزء مهمة.

تعقيد الجزء المحدود

العملية الأنسب للأجزاء ذات الأشكال الهندسية البسيطة نسبيًا. يمكن أن يكون إنشاء القطع السفلية، والميزات المعقدة، أو الجدران الرقيقة جدًا أمرًا صعبًا. الضغط الرأسي المباشر لا يؤدي إلى ملء الفراغات المعقدة غير الخطية بفعالية مثل التشكيل بالحقن عالي الضغط.

احتمال وجود فلاش

من الشائع أن يتم عصر كمية صغيرة من المواد الزائدة، والمعروفة باسم "الزائدة"، عند خط الفصل للقالب. يجب إزالة هذه الزائدة في عملية تشذيب ثانوية، مما يضيف خطوة إلى عملية الإنتاج وقد يؤثر على التفاوتات النهائية للجزء.

اتخاذ القرار الصحيح لهدفك

يعتمد اختيار عملية التصنيع الصحيحة كليًا على أولويات مشروعك المحددة.

- إذا كان تركيزك الأساسي هو النماذج الأولية الفعالة من حيث التكلفة أو الإنتاج بكميات منخفضة: التشكيل بالضغط هو خيار ممتاز نظرًا لانخفاض استثماره الأولي في الأدوات.

- إذا كان تركيزك الأساسي هو أقصى قوة وصلابة باستخدام المواد المركبة الليفية: قدرة التشكيل بالضغط على التعامل مع المواد الليفية الطويلة دون تدهورها هي ميزته الرئيسية.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة من الأجزاء البلاستيكية المعقدة: يجب أن تفكر على الأرجح في التشكيل بالحقن، حيث أن سرعته وقدرته على إنشاء أشكال هندسية معقدة ستفوق تكلفة أدواته الأعلى.

يسمح لك فهم هذه المبادئ الأساسية بالاستفادة من التشكيل بالضغط كأداة قوية واقتصادية للتطبيقات الصحيحة.

جدول الملخص:

| الميزة | الفائدة الرئيسية | مثالي لـ |

|---|---|---|

| تكلفة أدوات منخفضة | تصميم قالب مبسط يقلل الاستثمار الأولي | النماذج الأولية، التشغيلات بكميات منخفضة إلى متوسطة |

| أجزاء عالية القوة | يحافظ على سلامة الألياف في المواد المركبة | المكونات الهيكلية، الفضاء الجوي، السيارات |

| الحد الأدنى من هدر المواد | لا توجد قنوات أو مجاري؛ استخدام المواد بنسبة 100% تقريبًا | المواد المركبة باهظة الثمن، المواد المتصلدة بالحرارة |

| تنوع المواد | يتعامل مع المواد عالية اللزوجة والألياف الطويلة | التطبيقات التي تتطلب خصائص مادية محددة |

هل أنت مستعد للاستفادة من التشكيل بالضغط لمشروعك؟

في KINTEK، نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية اللازمة لدعم عمليات التصنيع المتقدمة مثل التشكيل بالضغط. سواء كنت تقوم بعمل نماذج أولية للمواد المركبة أو تنتقل إلى الإنتاج بكميات منخفضة، فإن حلولنا تساعدك على تحقيق قوة فائقة للأجزاء وكفاءة في التكلفة.

اتصل بنا اليوم لمناقشة كيف يمكننا دعم احتياجات مختبرك وإنتاجك. دعنا نبني شيئًا قويًا معًا.

دليل مرئي

المنتجات ذات الصلة

- مكبس كهربائي معملي هيدروليكي مقسم لتشكيل الأقراص

- مكبس هيدروليكي معملي آلة ضغط الأقراص للمختبرات صندوق القفازات

- مكبس هيدروليكي أوتوماتيكي للمختبرات لضغط حبيبات XRF و KBR

- آلة ضغط هيدروليكي ساخنة بألواح ساخنة لضغط المختبر بصندوق تفريغ

- آلة الضغط الهيدروليكي الأوتوماتيكية ذات درجة الحرارة العالية مع ألواح مسخنة للمختبر

يسأل الناس أيضًا

- ما هي ميزة بروميد البوتاسيوم (KBr)؟ شفافية لا مثيل لها للأشعة تحت الحمراء لتحليل طيفي دقيق

- كيف تعمل مكبس هيدروليكي معملي على تحسين دقة XRF لعينات المحفز؟ تعزيز الدقة واستقرار الإشارة

- هل تعمل المكابس الهيدروليكية بالماء؟ اكتشف الدور الحاسم للزيت الهيدروليكي.

- ما هي تقنية الكريات (Pellet Technique) في مطيافية الأشعة تحت الحمراء؟ إتقان تحضير العينات الصلبة للحصول على طيف واضح

- ما هو استخدام بروميد البوتاسيوم (KBr)؟ إتقان تحضير العينات للتحليل الطيفي بالأشعة تحت الحمراء بدقة