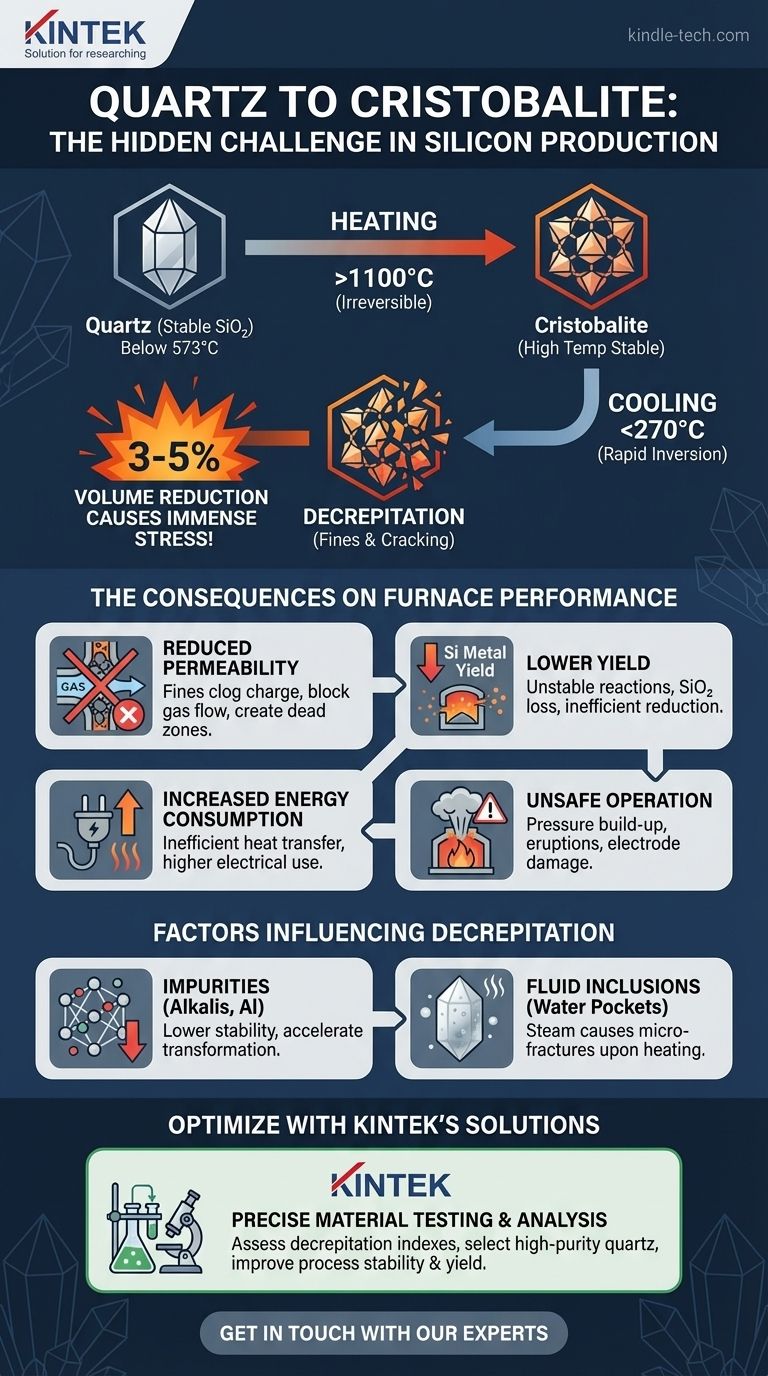

في جوهره، يؤدي تسخين الكوارتز في فرن السيليكون إلى بدء تحول طوري لا رجعة فيه إلى الكريستوباليت، وهو شكل بلوري مختلف من ثاني أكسيد السيليكون (SiO₂). هذا التحول، وخاصة التغير السريع في الحجم الذي يحدث عند تبريد الكريستوباليت، هو المحرك الأساسي لعدم الاستقرار الميكانيكي في المواد الخام، مما يؤثر بشكل مباشر على كفاءة الفرن وسلامته وإنتاجية السيليكون الإجمالية.

التحدي الرئيسي في استخدام الكوارتز لإنتاج السيليكون ليس التسخين بحد ذاته، بل عواقب دورة التبريد. يؤدي التحول إلى الكريستوباليت إلى إدخال "ذاكرة" هيكلية تتسبب في تكسر المادة عند التبريد، مما يولد جزيئات دقيقة تعطل عملية الصهر بأكملها.

التحول الأساسي: من الكوارتز إلى الكريستوباليت

يبدأ فهم سلوك الكوارتز بالاعتراف بأنه ليس خاملًا تحت الحرارة الشديدة لفرن السيليكون. إنه يخضع لتغيير عميق ودائم في هيكله البلوري.

ما هو الكوارتز؟

الكوارتز هو الشكل البلوري المستقر لثاني أكسيد السيليكون (SiO₂) عند درجات الحرارة والضغوط المحيطة. يوجد على شكل كوارتز ألفا (α-quartz) تحت 573 درجة مئوية وينتقل بشكل عكسي إلى كوارتز بيتا (β-quartz) فوق هذه الدرجة. يتضمن هذا الانتقال الأولي تحولًا هيكليًا طفيفًا فقط.

التغير غير القابل للعكس في درجات الحرارة العالية

مع ارتفاع درجات الحرارة فوق 1100 درجة مئوية تقريبًا في الفرن، يبدأ هيكل الكوارتز في إعادة ترتيب نفسه ببطء وبشكل لا رجعة فيه ليتحول إلى كريستوباليت، وهو شكل متعدد الأشكال من SiO₂ يكون مستقرًا عند درجات حرارة عالية جدًا. بينما يمكن أن يتشكل طور آخر، وهو الترايديميت، فإن الكريستوباليت هو ناتج التحول الأكثر أهمية وشيوعًا في هذا السياق الصناعي.

لماذا الكريستوباليت هو اللاعب الرئيسي؟

بمجرد تشكله، لا يعود الكريستوباليت إلى الكوارتز عند التبريد. وهذا يعني أن كتل الكوارتز التي تم تسخينها إلى درجات حرارة عالية في المناطق العلوية من الفرن لم تعد كوارتز؛ بل هي الآن كتل من الكريستوباليت. هذه المادة الجديدة لها خصائص فيزيائية مختلفة تمامًا.

المشكلة الحرجة: انقلاب الكريستوباليت

أهم نتيجة لتشكيل الكريستوباليت لا تنشأ عند ذروة درجة الحرارة، ولكن خلال فترات التبريد داخل شحنة الفرن.

كريستوباليت عالي مقابل كريستوباليت منخفض الحرارة

على غرار الكوارتز، يحتوي الكريستوباليت على شكلين: كريستوباليت بيتا عالي الحرارة (β-cristobalite) (مستقر فوق ~270 درجة مئوية) وكريستوباليت ألفا منخفض الحرارة (α-cristobalite). الانتقال بين هذين الشكلين سريع وعكسي.

مصدر عدم الاستقرار: التغير المفاجئ في الحجم

عندما يبرد كريستوباليت بيتا إلى ما دون 270 درجة مئوية تقريبًا، فإنه ينقلب على الفور إلى كريستوباليت ألفا. يصاحب هذا الانقلاب انخفاض مفاجئ وكبير في الحجم بنسبة 3-5%. يولد هذا الانكماش السريع إجهادًا داخليًا هائلاً داخل المادة.

النتيجة: التفتت

غالبًا ما يكون الإجهاد الداخلي الناجم عن انقلاب α-β كريستوباليت كبيرًا جدًا بحيث لا تستطيع المادة تحمله. والنتيجة هي التفتت - التشقق العنيف والتكسر وتفتت كتل الكوارتز إلى قطع أصغر وجزيئات دقيقة. فكر في الأمر على أنه تفتت المادة من الداخل.

كيف يؤثر التفتت على إنتاج السيليكون

توليد الجزيئات الدقيقة ليس مشكلة بسيطة؛ بل إنه يقلل بشكل أساسي من أداء واستقرار فرن القوس المغمور المستخدم لإنتاج السيليكون.

تأثير على نفاذية الفرن

يعتمد فرن السيليكون على النفاذية الجيدة، مما يسمح لغاز أول أكسيد الكربون الساخن المتولد في البوتقة بالتدفق لأعلى، وتسخين الشحنة الهابطة والتفاعل معها. تسد الجزيئات الدقيقة الناتجة عن التفتت الفراغات بين الكتل الأكبر، مما يقلل بشكل كبير من هذه النفاذية.

يؤدي هذا إلى سوء توزيع الغاز، مما يخلق "قنوات" يكون فيها تدفق الغاز مرتفعًا جدًا و"مناطق ميتة" يكون فيها منخفضًا جدًا.

تأثير على التفاعلية والإنتاجية

للمواد الدقيقة تأثيران سلبيان على الإنتاجية. أولاً، يمكن أن يؤدي تدفق الغاز المكثف في القنوات إلى دفع جزيئات SiO₂ الدقيقة مباشرة خارج الفرن، مما يمثل خسارة مباشرة للمواد الخام.

ثانيًا، يؤدي حركة الشحنة غير المتوقعة وتدفق الغاز إلى تعطيل مناطق التفاعل المستقرة، مما يؤدي إلى تقليل غير فعال لـ SiO₂ إلى معدن السيليكون ويقلل من الإنتاجية الإجمالية للعملية.

زيادة استهلاك الطاقة

يعني سوء توزيع الغاز عدم كفاءة نقل الحرارة. يتطلب الأمر المزيد من الطاقة للحفاظ على درجات الحرارة اللازمة في جميع أنحاء الفرن، مما يزيد من استهلاك الكهرباء وتكاليف التشغيل.

تشغيل غير مستقر وغير آمن

يمكن أن يتسبب انسداد تدفق الغاز في تراكم الضغط في جيوب داخل شحنة الفرن. يمكن أن يؤدي الإطلاق المفاجئ لهذا الغاز المحبوس إلى "انفجارات" أو "تدفقات"، مما يؤدي إلى تشغيل فرن غير مستقر للغاية، وتلف محتمل للأقطاب الكهربائية، ومخاطر سلامة كبيرة للموظفين.

فهم المقايضات: ليس كل الكوارتز متساويًا

تعتبر قابلية مصدر كوارتز معين للتفتت معلمة جودة حرجة. يتأثر هذا بشدة بنقاوة المادة وهيكلها الداخلي.

دور الشوائب

تعمل الشوائب داخل الشبكة البلورية للكوارتز، وخاصة القلويات (مثل البوتاسيوم والصوديوم) والألومنيوم، كمواد صاهرة. إنها تخفض حاجز الطاقة للتحول إلى الكريستوباليت، مما يجعله يحدث بشكل أسرع وعند درجات حرارة أقل، مما يزيد من درجة التفتت.

تأثير الشوائب السائلة

الكوارتز "الحليبي" أو المعتم مليء بالشوائب السائلة المجهرية، وهي جيوب صغيرة من الماء المحبوس. عند التسخين، يتحول هذا الماء إلى بخار عالي الضغط، مما يخلق تشققات دقيقة من الداخل. هذا يضعف الهيكل ويزيد بشكل كبير من آثار التفتت. الكوارتز الشفاف عالي النقاء يؤدي بشكل عام أداءً أفضل.

تقييم الاستقرار الحراري

بسبب هذه العوامل، يعتبر "الاستقرار الحراري" أو "مؤشر التفتت" للكوارتز مقياسًا رئيسيًا لاختيار المواد الخام. يتم تحديد ذلك غالبًا عن طريق اختبارات معملية تسخن عينة من الكوارتز لمحاكاة ظروف الفرن وقياس كمية المواد الدقيقة المنتجة.

تحسين عمليتك باختيار الكوارتز

يتيح لك الفهم العميق لتحول الكوارتز الانتقال من حل المشكلات التفاعلي إلى التحكم الاستباقي في العملية عن طريق إدارة المواد الخام الأساسية لديك.

- إذا كان تركيزك الأساسي هو زيادة استقرار الفرن وإنتاجيته: أعطِ الأولوية لمصادر الكوارتز عالية النقاء ذات مؤشر تفتت منخفض مثبت ومحتوى شوائب سائلة ضئيل.

- إذا كان تركيزك الأساسي هو إدارة إمدادات المواد الخام المتغيرة: قم بتطبيق اختبار التفتت الروتيني لتصنيف دفعات الكوارتز الخاصة بك ومزجها بشكل استراتيجي للحفاظ على سلوك شحنة متسق ويمكن التنبؤ به.

- إذا كان تركيزك الأساسي هو تقليل تكاليف الطاقة: تأكد من نفاذية الشحنة الجيدة عن طريق تقليل استخدام الكوارتز المعرض للتفتت، حيث يؤدي ذلك إلى تحسين توزيع الغاز وكفاءة نقل الحرارة بشكل مباشر.

إن إتقان سلوك مصدر SiO₂ الخاص بك هو الأساس لعملية إنتاج سيليكون مستقرة وفعالة ومربحة.

جدول ملخص:

| المرحلة | التغيير الرئيسي | التأثير الأساسي على إنتاج السيليكون |

|---|---|---|

| التسخين (>1100 درجة مئوية) | تحول لا رجعة فيه من الكوارتز إلى الكريستوباليت. | يهيئ الظروف لعدم استقرار المواد عند التبريد. |

| التبريد (<270 درجة مئوية) | انقلاب سريع α-β كريستوباليت مع انخفاض في الحجم بنسبة 3-5%. | يسبب التفتت (التكسر العنيف)، مما يولد جزيئات دقيقة. |

| تشغيل الفرن | تسد المواد الدقيقة الشحنة، مما يقلل النفاذية ويعطل تدفق الغاز. | يقلل الإنتاجية، ويزيد استهلاك الطاقة، ويخلق ظروفًا غير آمنة. |

حقق إنتاج سيليكون مستقر وفعال من خلال إتقان سلوك المواد الخام الخاصة بك. يعد تحول الكوارتز تحت الحرارة عاملاً حاسمًا في أداء الفرن. تتخصص KINTEK في توفير معدات ومواد استهلاكية معملية عالية النقاء لاختبار وتحليل المواد بدقة. تساعدك حلولنا على تقييم مؤشرات تفتت الكوارتز بدقة وتحسين اختيار المواد الخام لتحقيق أقصى قدر من الإنتاجية وسلامة التشغيل. اتصل بنا اليوم لمناقشة كيف يمكننا دعم احتياجات مختبرك المحددة في البحث والتطوير ومراقبة الجودة لإنتاج السيليكون.

تواصل مع خبرائنا لتحسين عمليتك

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي معملي عمودي

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ما هي المسافة المستهدفة للركيزة في عملية التذرية؟ حسّن عملية ترسيب الأغشية الرقيقة لديك

- كيف تجعل ألياف الكربون موصلة؟ سد الفجوات العازلة في مركبك

- ما هو الترسيب بالرش المغنطروني بالتيار المستمر (DC)؟ دليل لترسيب الأغشية الرقيقة عالية الجودة

- ما هو ترسيب الأغشية الرقيقة باستخدام طريقة القصف؟ دليل لطلاء الأغشية عالية النقاء

- ما هي اعتبارات السلامة للتيتانيوم؟ من المعدن المتوافق حيويًا إلى خطر الحريق

- كيف تحقق المجمدات فائقة الانخفاض في درجة الحرارة درجات حرارة منخفضة للغاية؟ تعمق في تبريد الشلال

- لماذا تعتبر طرق الحفظ التقليدية أقل ملاءمة للمنتجات البيولوجية؟ الخطر الحرج على الفعالية والسلامة

- ما هو دور التلبيد؟ تحويل المسحوق إلى أجزاء متينة ومعقدة