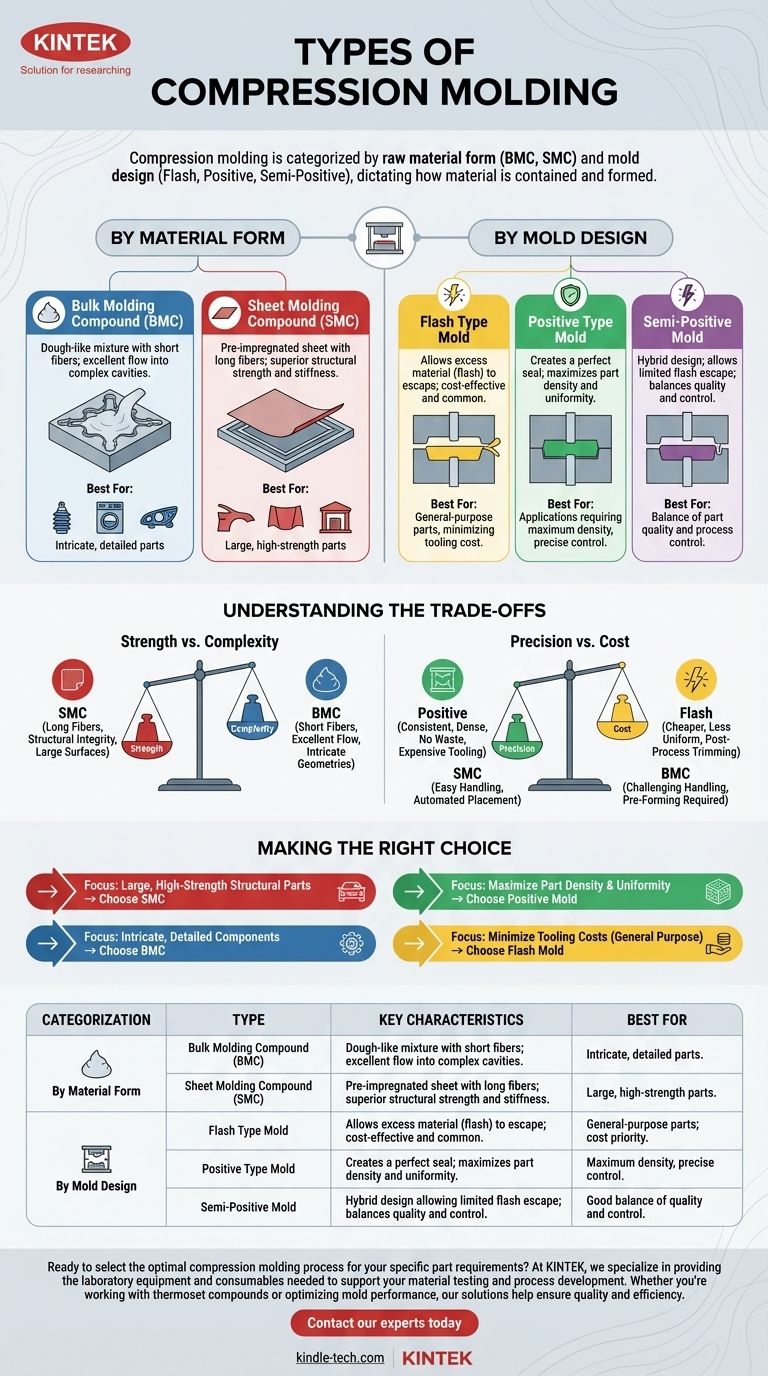

في جوهرها، تُصنف قولبة الضغط بطريقتين أساسيتين: حسب شكل المادة الخام المستخدمة وحسب تصميم القالب نفسه. التمييزات الأكثر شيوعًا في العملية هي مركب القولبة السائبة (BMC) و مركب القولبة الصفائحية (SMC)، والتي تحدد المادة. يحدد تصميم القالب، مثل الفلاش (flash)، أو الإيجابي (positive)، أو شبه الإيجابي (semi-positive)، كيفية احتواء وتشكيل تلك المادة تحت الضغط.

إن الاختيار بين متغيرات قولبة الضغط لا يتعلق بمن هو "الأفضل"، بل بمن هو الأنسب. يعتمد قرارك على مقايضة مباشرة بين تعقيد الجزء الخاص بك، والقوة الهيكلية المطلوبة، وميزانيتك للأدوات والتحكم في العملية.

فهم أنواع العمليات الأساسية: شكل المادة

التمييز الأكثر أهمية في قولبة الضغط هو حالة البلاستيك المتصلد بالحرارة قبل دخوله القالب. وهذا يحدد تدفق المادة وطول الألياف والتطبيق المثالي.

مركب القولبة السائبة (BMC)

مركب القولبة السائبة هو خليط شبيه بالعجين أو المعجون. يجمع بين راتنج متصلد بالحرارة مع حشوات مختلفة ومحفزات وألياف تقوية قصيرة (مثل الزجاج المفروم).

بسبب قوامه، يتدفق BMC بسهولة إلى التجاويف المعقدة. وهذا يجعله مثاليًا لإنتاج أجزاء أصغر ومفصلة مثل العوازل الكهربائية ومكونات الأجهزة ومبيتات مصابيح السيارات الأمامية.

مركب القولبة الصفائحية (SMC)

مركب القولبة الصفائحية هو مادة مسبقة التشريب، شبيهة بالحصيرة. تتكون من طبقة من الراتنج والحشوات المقواة بألياف أطول، محصورة بين طبقتين من الفيلم الحامل.

توفر الألياف الأطول في SMC قوة هيكلية وصلابة فائقتين. وهذا يجعلها المادة المفضلة للأجزاء الكبيرة والمسطحة نسبيًا وعالية القوة مثل ألواح هياكل السيارات وأغطية الشاحنات وواجهات المباني.

كيف يؤثر تصميم القالب على العملية

الطريقة الثانية لتصنيف قولبة الضغط هي حسب تصميم الأدوات. يحدد القالب كيفية تطبيق الضغط وما إذا كان يُسمح للمواد الزائدة بالهروب.

قوالب من نوع الفلاش (Flash Type Molds)

هذا هو التصميم الأكثر شيوعًا وفعالية من حيث التكلفة للقالب. يتم بناؤه بوجود فجوة صغيرة أو منطقة "أرضية" حول التجويف، مما يسمح للمواد الزائدة، المعروفة باسم الفلاش (flash)، بالهروب عند إغلاق القالب.

على الرغم من بساطة هذه الطريقة وتسامحها مع الاختلافات الطفيفة في شحنة المواد، إلا أنها توفر تحكمًا أقل في كثافة الجزء النهائي وقد تتطلب عملية تشذيب ثانوية لإزالة الفلاش.

قوالب من نوع الإيجابي (Positive Type Molds)

تم تصميم القالب الإيجابي لإنشاء ختم محكم حول شحنة المواد. تتداخل النصفين الذكر والأنثى من القالب معًا، ولا يتركان أي مسار للمواد الزائدة للهروب.

يفرض هذا التصميم جميع المواد في الجزء، مما يؤدي إلى أقصى كثافة وتوحيد. ومع ذلك، فإنه يتطلب كمية دقيقة للغاية من المواد لتجنب إما جزء غير مكتمل أو ضغوط عالية مدمرة داخل القالب.

قوالب شبه الإيجابية (Semi-Positive Molds)

توفر القوالب شبه الإيجابية حلاً وسطًا بين تصاميم الفلاش والإيجابية. تسمح للقالب بالإغلاق تمامًا مثل القالب الإيجابي ولكنها تتضمن قناة تصريف صغيرة لكمية محدودة من الفلاش للهروب.

يوفر هذا النهج الهجين تحكمًا أفضل في الكثافة من قالب الفلاش بينما يكون أكثر تسامحًا من القالب الإيجابي الحقيقي، مما يوفر توازنًا جيدًا بين جودة الجزء والتحكم في العملية.

فهم المقايضات

يتطلب اختيار المزيج الصحيح من المواد وتصميم القالب موازنة الأولويات المتنافسة للتكلفة والجودة وهندسة الجزء.

القوة مقابل التعقيد

توفر الألياف الطويلة في SMC سلامة هيكلية ممتازة للأسطح الكبيرة ولكنها لا تتدفق جيدًا إلى الميزات الصغيرة والمعقدة. تسمح الألياف القصيرة في BMC وطبيعتها الشبيهة بالمعجون بملء الأشكال الهندسية المعقدة بسهولة ولكن على حساب القوة القصوى.

الدقة مقابل التكلفة

تنتج القوالب الإيجابية أجزاء متسقة وعالية الكثافة بدون هدر ولكنها تتطلب أدوات باهظة الثمن ودقيقة وقياسات دقيقة للمواد. قوالب الفلاش أرخص في البناء والتشغيل ولكنها تؤدي إلى أجزاء أقل تجانسًا وتتطلب تشذيبًا بعد العملية.

مناولة المواد والأتمتة

يتم التعامل مع SMC بسهولة في صفائح كبيرة وتصلح للقطع والتوضع الآلي. BMC أكثر عشوائية وقد يكون التعامل معها تلقائيًا أكثر صعوبة، وغالبًا ما تتطلب تشكيلًا مسبقًا في شكل معين قبل وضعها في القالب.

اتخاذ القرار الصحيح لمشروعك

استخدم هذه الإرشادات لاختيار أفضل نهج بناءً على هدفك الأساسي.

- إذا كان تركيزك الأساسي على الأجزاء الهيكلية الكبيرة وعالية القوة: اختر مركب القولبة الصفائحية (SMC) لخصائصه الميكانيكية الفائقة.

- إذا كان تركيزك الأساسي على المكونات المعقدة والمفصلة: اختر مركب القولبة السائبة (BMC) لخصائصه التدفقية الممتازة.

- إذا كان تركيزك الأساسي على زيادة كثافة الجزء وتقليل الهدر: القالب الإيجابي هو الخيار الأمثل، ولكن كن مستعدًا لتكاليف أدوات أعلى وتحكم أكثر صرامة في العملية.

- إذا كان تركيزك الأساسي على تقليل تكاليف الأدوات للأجزاء ذات الأغراض العامة: القالب من نوع الفلاش هو الحل الأكثر شيوعًا واقتصادية.

في النهاية، يعد مواءمة خصائص المواد وتصميم القالب مع المتطلبات المحددة لجزءك هو المفتاح لنجاح قولبة الضغط.

جدول الملخص:

| التصنيف | النوع | الخصائص الرئيسية | الأفضل لـ |

|---|---|---|---|

| حسب شكل المادة | مركب القولبة السائبة (BMC) | خليط شبيه بالعجين مع ألياف قصيرة؛ تدفق ممتاز في التجاويف المعقدة. | الأجزاء المعقدة والمفصلة (مثل العوازل الكهربائية، مكونات الأجهزة). |

| مركب القولبة الصفائحية (SMC) | صفائح مسبقة التشريب بألياف طويلة؛ قوة هيكلية وصلابة فائقتين. | الأجزاء الكبيرة عالية القوة (مثل ألواح هياكل السيارات، أغطية الشاحنات). | |

| حسب تصميم القالب | قالب من نوع الفلاش (Flash Type Mold) | يسمح للمواد الزائدة (الفلاش) بالهروب؛ فعال من حيث التكلفة وشائع. | الأجزاء ذات الأغراض العامة حيث يكون تقليل تكلفة الأدوات أولوية. |

| قالب من نوع الإيجابي (Positive Type Mold) | يخلق ختمًا محكمًا؛ يزيد من كثافة الجزء وتجانسه. | التطبيقات التي تتطلب أقصى كثافة وأقل هدر، مع تحكم دقيق في المواد. | |

| قالب شبه إيجابي (Semi-Positive Mold) | تصميم هجين يسمح بهروب محدود للفلاش؛ يوازن بين الجودة والتحكم. | توازن جيد بين جودة الجزء والتحكم في العملية، أكثر تسامحًا من القالب الإيجابي. |

هل أنت مستعد لاختيار عملية قولبة الضغط المثلى لمتطلبات الجزء الخاص بك؟ يؤثر الاختيار بين BMC و SMC وتصاميم القوالب المختلفة بشكل مباشر على قوة وتعقيد وتكلفة منتجك النهائي.

في KINTEK، نحن متخصصون في توفير المعدات والمواد الاستهلاكية المختبرية اللازمة لدعم اختبار المواد وتطوير العمليات الخاصة بك. سواء كنت تعمل بمركبات متصلدة بالحرارة أو تحسين أداء القالب، فإن حلولنا تساعد على ضمان الجودة والكفاءة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم مشاريع قولبة الضغط في مختبرك ومساعدتك في تحقيق نتائج متفوقة.

دليل مرئي

المنتجات ذات الصلة

- آلة قولبة بالحقن صغيرة للاستخدام المخبري

- قالب تسخين مزدوج الألواح للمختبر

- محطة عمل الضغط المتساوي الحراري الرطب WIP 300 ميجا باسكال للتطبيقات عالية الضغط

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

- آلة ضغط الأقراص باللكمة الواحدة وآلة ثقب الأقراص الدوارة للإنتاج الضخم لـ TDP

يسأل الناس أيضًا

- ما هي السعة القصيرة لماكينة القولبة بالحقن؟ قم بتحسين حجم اللقطة الخاصة بك للحصول على أجزاء خالية من العيوب

- ما هي تقنية القولبة؟ دليل لتصنيع الأجزاء المعقدة وذات الحجم الكبير

- ما الفرق بين القولبة بالحقن والقولبة بالضغط؟ دليل لاختيار العملية الصحيحة

- ما الذي يمكنك صنعه باستخدام آلة التشكيل بالحقن؟ إنتاج كميات كبيرة من الأجزاء البلاستيكية عالية الجودة بكفاءة

- ما هو تطبيق آلة التشكيل بالحقن؟ تشغيل الإنتاج الضخم للأجزاء المعقدة