على الرغم من كفاءته العالية في الإنتاج الضخم، إلا أن التصنيع بالكبس يتحدد بتكاليفه الاقتصادية وتصميماته المقيدة بشكل كبير. تتمثل العيوب الأساسية في التكاليف الأولية المرتفعة للغاية للأدوات، وعدم جدواه الاقتصادية للإنتاج بكميات صغيرة، والقيود المتأصلة على هندسة الأجزاء وتعقيدها.

يوفر التصنيع بالكبس سرعة وفعالية من حيث التكلفة لا مثيل لهما على نطاق واسع، ولكن يتم دفع ثمن هذه الكفاءة باستثمار أولي مرتفع ومرونة تصميم محدودة. يعد فهم هذا المقايضة الأساسي هو المفتاح لاختيار عملية التصنيع المناسبة لاحتياجاتك.

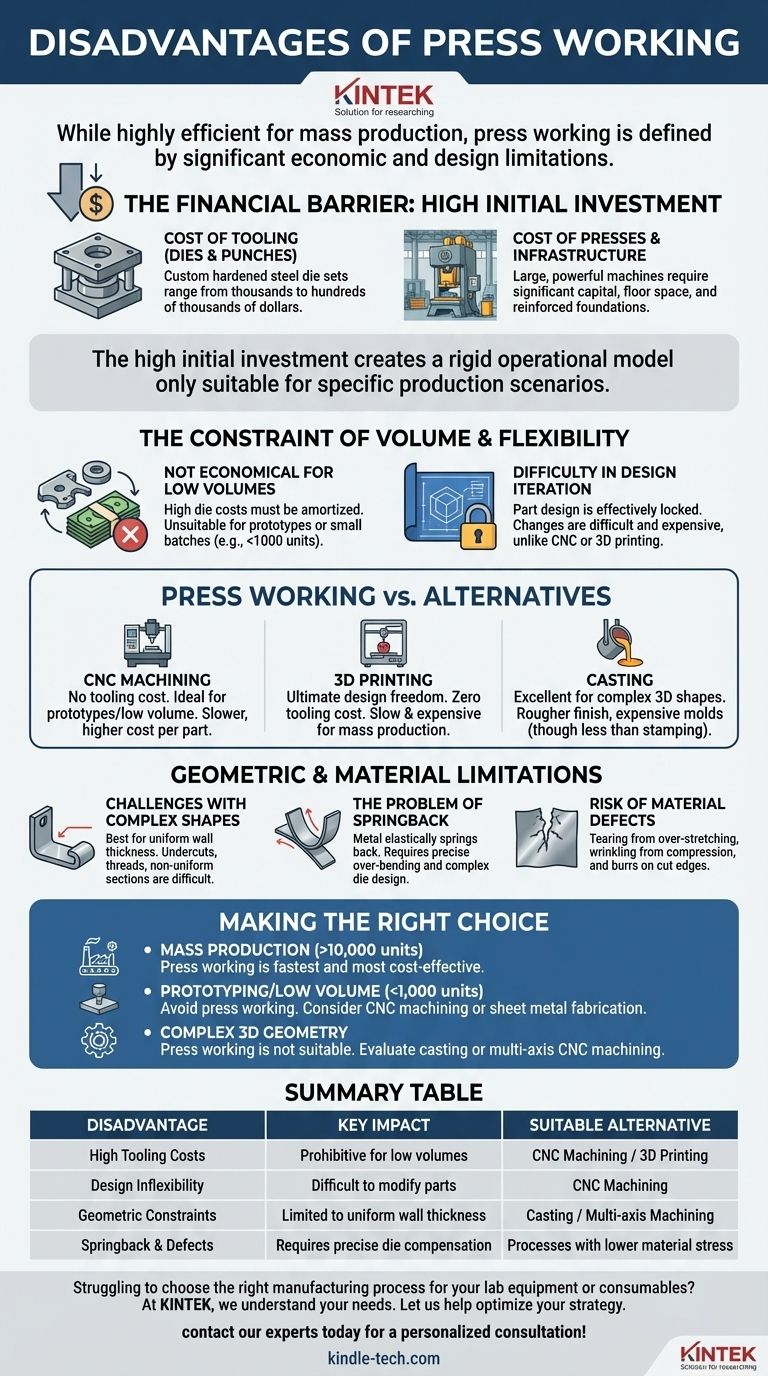

الحاجز المالي: الاستثمار الأولي المرتفع

العقبة الأكبر أمام اعتماد التصنيع بالكبس هي رأس المال الكبير المطلوب قبل إنتاج أي جزء واحد. تتركز هذه التكلفة في الأدوات والآلات.

تكلفة الأدوات (القوالب والمخاريم)

يكمن جوهر أي عملية تصنيع بالكبس في مجموعة القوالب (die set). وهي أداة مخصصة مصنوعة من الفولاذ المقوى التي تشكل أو تقطع الصفائح المعدنية بدقة.

يعد تصميم وتصنيع قالب جاهز للإنتاج عملية متخصصة ومكلفة للغاية. يمكن أن تتراوح التكاليف من آلاف إلى مئات الآلاف من الدولارات، اعتمادًا على مدى تعقيد الجزء وحجمه وعمره الافتراضي المطلوب.

تكلفة المكابس والبنية التحتية

بالإضافة إلى القالب نفسه، تتطلب العملية مكابس ميكانيكية أو هيدروليكية كبيرة وقوية. تعد هذه الآلات نفقات رأسمالية كبيرة وتتطلب مساحة كبيرة في أرضية المصنع وغالبًا ما تتطلب أساسات خرسانية مدعمة للتعامل مع وزنها وقوى التشغيل الخاصة بها.

قيود الحجم والمرونة

يؤدي الاستثمار الأولي المرتفع إلى نموذج تشغيل جامد لا يكون مناسبًا إلا لسيناريوهات إنتاج محددة.

غير اقتصادي للكميات الصغيرة

يجب استهلاك التكلفة العالية للقالب على إجمالي عدد الأجزاء المنتجة. وهذا يجعل التصنيع بالكبس غير مناسب تمامًا للنماذج الأولية أو الدفعات الصغيرة أو عمليات الإنتاج ذات الحجم المنخفض.

لكي تكون فعالة من حيث التكلفة، تحتاج أحجام الإنتاج عادةً إلى أن تكون في عشرات الآلاف أو مئات الآلاف أو حتى ملايين الوحدات.

صعوبة تكرار التصميم (Design Iteration)

بمجرد تصنيع القالب، يتم تثبيت تصميم الجزء بشكل أساسي. قد يكون إجراء تغييرات طفيفة على الجزء صعبًا ومكلفًا للغاية، وغالبًا ما يتطلب إعادة تشكيل القالب بشكل كبير أو إعادة تصنيعه بالكامل.

يتناقض الافتقار إلى المرونة هذا بشكل صارخ مع العمليات مثل التشغيل باستخدام الحاسب الآلي (CNC Machining) أو الطباعة ثلاثية الأبعاد، حيث يمكن إجراء تغييرات التصميم ببساطة عن طريق تعديل ملف رقمي.

فهم المقايضات: التصنيع بالكبس مقابل البدائل

تصبح عيوب التصنيع بالكبس أوضح عند مقارنتها بطرق التصنيع الشائعة الأخرى. إنها ليست عملية "سيئة" بطبيعتها، بل هي عملية متخصصة.

التصنيع بالكبس مقابل التشغيل باستخدام الحاسب الآلي (CNC Machining)

يقوم التشغيل باستخدام الحاسب الآلي بقطع المادة من كتلة صلبة. لا يتطلب تقريبًا أي تكلفة للأدوات، مما يجعله مثاليًا للنماذج الأولية والكميات الصغيرة. كما يمكنه إنتاج أشكال هندسية أكثر تعقيدًا بكثير.

ومع ذلك، فإن التشغيل هو عملية أبطأ بكثير، مما يؤدي إلى تكلفة أعلى بكثير لكل جزء في الأحجام الكبيرة مقارنةً بسرعة الكبس التي تقاس بالثواني لكل جزء.

التصنيع بالكبس مقابل الطباعة ثلاثية الأبعاد (التصنيع بالإضافة)

توفر الطباعة ثلاثية الأبعاد أقصى قدر من حرية التصميم وهي العملية المفضلة للأجزاء الفردية والنماذج الأولية المعقدة. ليس لديها تكاليف أدوات على الإطلاق.

يتمثل قيدها الأساسي في السرعة وخصائص المواد. إنها حاليًا بطيئة ومكلفة للغاية للإنتاج الضخم للأجزاء المعدنية البسيطة، وهو بالضبط ما يتفوق فيه التصنيع بالكبس.

التصنيع بالكبس مقابل الصب (Casting)

يتضمن الصب سكب المعدن المنصهر في قالب. وهو ممتاز لإنشاء أشكال ثلاثية الأبعاد معقدة للغاية أو سميكة لا يمكن ختمها من صفيحة.

ومع ذلك، ينتج الصب عمومًا تشطيبًا سطحيًا خشنًا وقد يتطلب عمليات تشغيل ثانوية. كما أن أدوات الصب (القوالب) باهظة الثمن، على الرغم من أنها أقل تكلفة بشكل عام من قوالب الكبس التدريجية للإنتاج الضخم.

القيود الهندسية والمادية

حتى بالنسبة للأجزاء ذات الحجم الكبير، يفرض التصنيع بالكبس قيودًا أساسية على ما يمكن تصميمه.

تحديات الأشكال المعقدة

التصنيع بالكبس مناسب بشكل أفضل للأجزاء ذات السماكة الموحدة نسبيًا للجدار. الميزات مثل التجاويف السفلية (undercuts)، أو خيوط البراغي، أو المقاطع السميكة غير الموحدة يصعب للغاية أو يستحيل إنشاؤها في عملية كبس واحدة.

مشكلة الارتداد الزنبركي (Springback)

بعد تشكيل المعدن في القالب، يميل إلى "الارتداد" بشكل مرن قليلاً نحو شكله المسطح الأصلي. يجب على مصممي القوالب التنبؤ بهذه التأثيرات والانحناء الزائد للجزء للتعويض، مما يضيف تعقيدًا ومخاطر إلى مرحلة تصميم الأداة.

خطر عيوب المواد

يمكن أن تؤدي عملية شد وثني الصفائح المعدنية إلى ظهور عيوب. يمكن أن يحدث تمزق إذا تم تمديد المادة بعيدًا جدًا، في حين يمكن أن يحدث تجعد إذا انضغطت المادة بشكل غير صحيح. كما أن الحواف المقطوعة تحتوي على نتوءات (burrs) قد تتطلب عملية إزالة النتوءات ثانوية.

اتخاذ القرار الصحيح لمشروعك

يعتمد اختيار العملية الصحيحة بالكامل على أهدافك المحددة من حيث الحجم والتكلفة وتعقيد التصميم.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم (>10,000 وحدة) لتصميم نهائي وبسيط نسبيًا: فمن شبه المؤكد أن التصنيع بالكبس هو الحل الأكثر فعالية من حيث التكلفة والأسرع.

- إذا كان تركيزك الأساسي هو النماذج الأولية أو الإنتاج بكميات صغيرة (<1,000 وحدة): تجنب التصنيع بالكبس بسبب تكاليف الأدوات الباهظة؛ فكر في التشغيل باستخدام الحاسب الآلي أو تصنيع الصفائح المعدنية (القطع بالليزر والثني).

- إذا كان تركيزك الأساسي هو إنشاء جزء ذي هندسة ثلاثية الأبعاد معقدة للغاية أو سماكة جدار متغيرة: فإن التصنيع بالكبس غير مناسب؛ يجب عليك تقييم الصب أو التشغيل باستخدام الحاسب الآلي متعدد المحاور.

من خلال الموازنة بين التكاليف الأولية المرتفعة وقيود التصميم مقابل سرعته المذهلة على نطاق واسع، يمكنك تحديد ما إذا كان التصنيع بالكبس يتوافق مع أهدافك الإنتاجية بثقة.

جدول ملخص:

| العيب | التأثير الرئيسي | البديل المناسب |

|---|---|---|

| تكاليف الأدوات المرتفعة | باطلة للكميات الصغيرة (<1,000 وحدة) | التشغيل باستخدام الحاسب الآلي / الطباعة ثلاثية الأبعاد |

| عدم مرونة التصميم | صعوبة تعديل الأجزاء بعد الأدوات | التشغيل باستخدام الحاسب الآلي (تعديلات رقمية) |

| القيود الهندسية | مقتصر على سماكة جدار موحدة؛ لا توجد تجاويف سفلية | الصب / التشغيل متعدد المحاور |

| الارتداد الزنبركي والعيوب | يتطلب تعويضًا دقيقًا للقالب؛ خطر التمزق/التجعد | العمليات ذات الإجهاد المادي الأقل |

هل تواجه صعوبة في اختيار عملية التصنيع المناسبة لمعدات المختبر أو المواد الاستهلاكية الخاصة بك؟ في KINTEK، نتفهم أن اختيار ما بين التصنيع بالكبس أو التشغيل باستخدام الحاسب الآلي أو الطباعة ثلاثية الأبعاد أمر بالغ الأهمية لنجاح مشروعك. سواء كنت بحاجة إلى كفاءة الإنتاج الضخم أو النماذج الأولية المرنة للأدوات المخبرية، فإن خبرتنا في تصنيع المعدات المخبرية تضمن حصولك على الحل الأكثر فعالية من حيث التكلفة والمناسب تقنيًا.

دعنا نساعدك في تحسين استراتيجيتك الإنتاجية - اتصل بخبرائنا اليوم

دليل مرئي

المنتجات ذات الصلة

- آلة ضغط الأقراص باللكمة الواحدة وآلة ثقب الأقراص الدوارة للإنتاج الضخم لـ TDP

- آلة ضغط الأقراص الكهربائية أحادية الثقب TDP آلة ثقب الأقراص

- آلة ضغط الأقراص الكهربائية ذات اللكمة الواحدة، مختبر، مسحوق، لكمة الأقراص، آلة ضغط الأقراص TDP

- آلة ضغط الأقراص اليدوية أحادية اللكمة TDP آلة لكم الأقراص

- آلة ضغط الأقراص الدوارة أحادية اللكمة بمقياس المختبر TDP آلة ثقب الأقراص

يسأل الناس أيضًا

- ما هي الأهمية الصناعية لمعدات القولبة بالضغط المخبرية لجزيئات مسحوق الحديد المغلف بالأكسيد؟

- ما الذي يمتص الحرارة المتولدة في النظام الهيدروليكي؟ المكونات الرئيسية للإدارة الحرارية

- كيف يولد المكبس الهيدروليكي القوة؟ إطلاق العنان لقوة الضغط الهيدروليكي

- ما أنواع العينات المستخدمة في التحليل الطيفي بالأشعة تحت الحمراء بتحويل فورييه (FTIR)؟ تحليل المواد الصلبة والسائلة والغازية بالتحضير الصحيح

- لماذا يُستخدم مكبس هيدروليكي معملي لتشكيل الخليط؟ تعزيز كفاءة استخلاص المغنيسيوم

- لماذا تستخدم كريات بروميد البوتاسيوم (KBr) في طيف الأشعة تحت الحمراء؟ الفوائد الرئيسية لتحليل العينات الصلبة

- لماذا يلزم وجود مكبس هيدروليكي معملي لأجسام كربيد البورون الخضراء؟ إتقان أحمال الضغط الدقيقة

- ما هو الفرق بين مرشح الضغط ذي الألواح والإطارات ومرشح الضغط ذي الغرفة الغائرة؟ المرونة مقابل الكفاءة