في عدد لا يحصى من البيئات الصناعية، يعتبر التشغيل على البارد العملية الأساسية المستخدمة لتشكيل وتقوية المعادن دون حرارة. إنها الطريقة المفضلة لتصنيع مكونات عالية القوة بدقة أبعاد ممتازة، بدءًا من العناصر اليومية مثل مسامير الفولاذ ورقائق الألومنيوم إلى أجزاء السيارات الحيوية والأسلاك الكهربائية. تستفيد هذه التطبيقات من التشغيل على البارد لإنتاج أجزاء أقوى وأكثر دقة وذات تشطيب سطحي أفضل من تلك المصنوعة بعمليات التشكيل الساخن.

القيمة الصناعية الحقيقية للتشغيل على البارد لا تكمن فقط في قدرته على تشكيل المعدن. ميزته الأساسية تكمن في تقوية الانفعال—وهي آلية تعمل على تقوية المادة في نفس الوقت مع تحقيق تفاوتات أبعاد ضيقة وتشطيب سطحي فائق، وهو مزيج لا يمكن للطرق البديلة تكراره بسهولة.

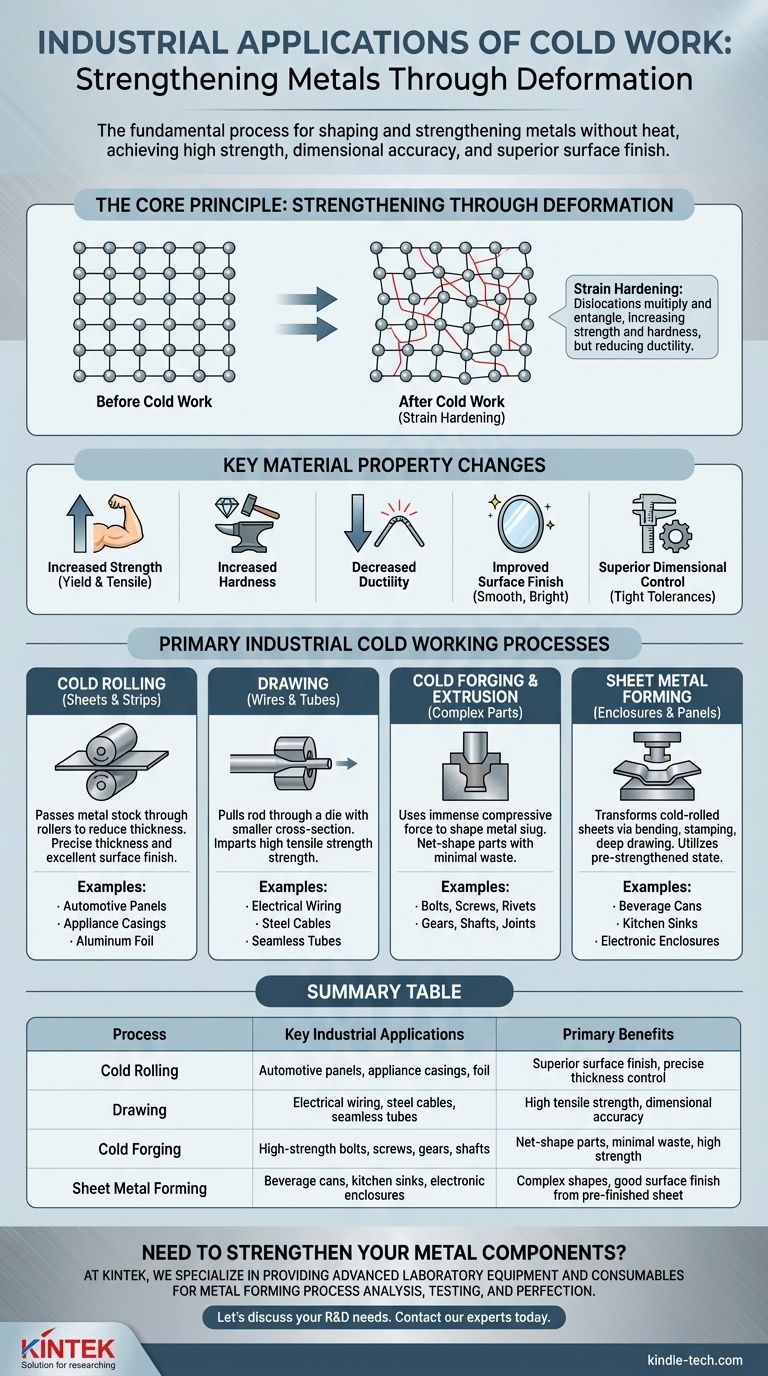

المبدأ الأساسي: التقوية من خلال التشوه

لفهم تطبيقات التشغيل على البارد، يجب عليك أولاً فهم المبدأ الذي يجعله ذا قيمة كبيرة. تغير العملية بشكل أساسي الهيكل الداخلي للمعدن لتعزيز خصائصه.

ما هو التشغيل على البارد؟

التشغيل على البارد هو التشكيل اللدن للمعدن عند درجة حرارة أقل من نقطة إعادة التبلور. على عكس التشغيل على الساخن، حيث تسمح درجات الحرارة العالية بإعادة تشكيل الهيكل البلوري للمادة وتليينها، فإن التشغيل على البارد يجبر البلورات على التشوه بشكل دائم.

هذا يفرض مفاضلة: يصبح المعدن أقوى ولكنه أقل مطيلية.

آلية تقوية الانفعال

على المستوى المجهري، يؤدي تشويه المعدن إلى إنشاء وتحريك عيوب في شبكته البلورية تسمى الخلع. مع استمرار التشغيل على البارد، تتكاثر هذه الخلوع وتتشابك، مما يعيق حركة بعضها البعض.

هذا التشابك هو مصدر تقوية الانفعال (أو تقوية العمل). يصبح من الصعب بشكل تدريجي تشويه المعدن، مما يترجم إلى زيادة قابلة للقياس في قوته وصلابته.

تغيرات خصائص المواد الرئيسية

النتائج المباشرة للتشغيل على البارد يمكن التنبؤ بها وضرورية لتطبيقاته:

- زيادة القوة: يتم تحسين كل من قوة الخضوع وقوة الشد القصوى بشكل كبير.

- زيادة الصلابة: تصبح المادة أكثر مقاومة للانبعاج والتآكل السطحي.

- انخفاض المطيلية: تقل قدرة المعدن على التمدد أو التشوه دون تكسر.

- تحسين التشطيب السطحي: تنتج العملية سطحًا أملسًا ولامعًا، مما يلغي غالبًا الحاجة إلى التلميع الثانوي.

- تحكم فائق في الأبعاد: بدون التمدد والانكماش الحراري الذي يظهر في التشغيل على الساخن، يمكن تصنيع الأجزاء المشغولة على البارد بتفاوتات ضيقة جدًا.

عمليات التشغيل على البارد الصناعية الأساسية

يتم الاستفادة من هذه التغييرات في الخصائص عبر العديد من عمليات التصنيع الرئيسية، كل منها مصمم لنوع معين من المنتجات.

الدرفلة على البارد: للصفائح والشرائط

تتضمن الدرفلة على البارد تمرير مخزون معدني عبر زوج من البكرات لتقليل سمكه. إنها العملية القياسية لإنتاج صفائح الفولاذ لهياكل السيارات، ورقائق الألومنيوم للتعبئة، وألواح الفولاذ المقاوم للصدأ للأجهزة.

الأهداف الأساسية هي تحقيق سمك دقيق وتشطيب سطحي ممتاز وأملس جاهز للطلاء أو التغطية.

السحب: للأسلاك والأنابيب

في السحب، يتم سحب قضيب معدني عبر قالب ذي مقطع عرضي أصغر. هذه هي الطريقة الأساسية لتصنيع الأسلاك الكهربائية (النحاس والألومنيوم)، والكابلات الفولاذية، والأنابيب غير الملحومة لنقل السوائل.

تقوية الانفعال أمر بالغ الأهمية هنا، حيث يمنح قوة الشد العالية المطلوبة للأسلاك والكابلات لمقاومة الكسر تحت الحمل.

الحدادة والبثق على البارد: للأجزاء المعقدة

تستخدم الحدادة والبثق على البارد قوة ضغط هائلة لتشكيل قطعة معدنية داخل قالب. هذه هي الطريقة السائدة للإنتاج الضخم للمثبتات عالية القوة مثل المسامير والبراغي والبرشام.

كما تستخدم أيضًا لمكونات السيارات الأكثر تعقيدًا مثل التروس والأعمدة والمفاصل. تُقدر هذه العملية لإنشاء أجزاء ذات شكل صافٍ أو شبه صافٍ، مما يقلل من هدر المواد وتكاليف التشغيل الآلي.

تشكيل الصفائح المعدنية: للأغلفة والألواح

تحول عمليات مثل الثني والختم والسحب العميق الصفائح المدرفلة على البارد إلى سلع تامة الصنع. تُستخدم هذه الطرق لإنشاء كل شيء بدءًا من علب المشروبات وأحواض المطبخ إلى ألواح أبواب السيارات وأغلفة الكمبيوتر.

يتم نقل حالة الصفيحة المدرفلة على البارد المقواة مسبقًا والمنتهية إلى المنتج النهائي.

فهم المفاضلات

اختيار التشغيل على البارد هو قرار هندسي له فوائد واضحة وقيود كبيرة. تتطلب الموضوعية الاعتراف بجوانبه السلبية.

حد المطيلية

مع تشغيل المعدن على البارد، تقل مطيليته. هناك حد لمقدار التشوه الذي يمكن أن يحدث قبل أن تصبح المادة هشة للغاية وتخاطر بالتشقق. بالنسبة للتشكيل المعقد، قد تكون هناك حاجة إلى مراحل متعددة مع تلدين وسيط (معالجة حرارية لاستعادة المطيلية)، مما يزيد التكلفة والتعقيد.

متطلبات القوة والطاقة العالية

يتطلب تشكيل المعدن في درجة حرارة الغرفة قوة أكبر بكثير من تشكيله عندما يكون ساخنًا ومطواعًا. وهذا يستلزم آلات أكبر وأكثر قوة وأكثر تكلفة.

مشكلة الإجهاد المتبقي

يؤدي التشغيل على البارد إلى إجهادات داخلية داخل المادة. بينما تكون مفيدة أحيانًا (كما هو الحال في التكسير بالطلقات لتحسين عمر التعب)، يمكن أن تتسبب الإجهادات المتبقية غير المرغوب فيها في تشوه الأجزاء بمرور الوقت أو فشلها مبكرًا. غالبًا ما تكون المعالجة الحرارية لتخفيف الإجهاد بعد العملية ضرورية للمكونات ذات الأبعاد الحرجة.

قيود المواد

فقط المعادن عالية المطيلية مناسبة للتشغيل على البارد المكثف. مواد مثل معظم سبائك النحاس، وسبائك الألومنيوم، والفولاذ منخفض الكربون، والفولاذ المقاوم للصدأ هي مرشحات ممتازة. المواد الهشة، مثل الحديد الزهر أو الفولاذ عالي الكربون، ستتكسر بدلاً من أن تتشوه.

اتخاذ القرار الصحيح لهدفك

يعتمد قرار استخدام التشغيل على البارد على فهم واضح لمتطلبات مكونك النهائي. إنها أداة دقيقة لمجموعة محددة من الأهداف الهندسية.

- إذا كان تركيزك الأساسي هو أقصى قوة ودقة في الإنتاج الضخم: فإن الحدادة والسحب على البارد مثاليان لأجزاء مثل المسامير عالية القوة، والأسلاك الكهربائية، والقضبان الهيكلية.

- إذا كان تركيزك الأساسي هو تشطيب سطحي فائق على المواد الورقية: فإن الدرفلة على البارد هي العملية النهائية لإنشاء ألواح السيارات، وأغلفة الأجهزة، ولفائف التعبئة.

- إذا كان تركيزك الأساسي هو إنشاء شكل كبير جدًا أو معقد من سبيكة واحدة: غالبًا ما يكون التشغيل على الساخن أكثر عملية، لأنه يسمح بتشوه هائل دون خطر الكسر.

- إذا كان تركيزك الأساسي هو تحسين عمر التعب لمكون حرج: فإن المعالجة السطحية المتخصصة مثل التكسير بالطلقات هي عملية تشغيل على البارد موجهة مصممة خصيصًا لهذه النتيجة.

في النهاية، يتطلب اختيار عملية التصنيع الصحيحة تقييمًا دقيقًا للمفاضلات بين القوة والدقة والمطيلية والتكلفة.

جدول الملخص:

| العملية | التطبيقات الصناعية الرئيسية | الفوائد الأساسية |

|---|---|---|

| الدرفلة على البارد | ألواح السيارات، أغلفة الأجهزة، رقائق الألومنيوم | تشطيب سطحي فائق، تحكم دقيق في السماكة |

| السحب | الأسلاك الكهربائية، الكابلات الفولاذية، الأنابيب غير الملحومة | قوة شد عالية، دقة الأبعاد |

| الحدادة على البارد | مسامير عالية القوة، براغي، تروس، أعمدة | أجزاء ذات شكل صافٍ، الحد الأدنى من النفايات، قوة عالية |

| تشكيل الصفائح المعدنية | علب المشروبات، أحواض المطبخ، أغلفة الإلكترونيات | أشكال معقدة، تشطيب سطحي جيد من الصفيحة المجهزة مسبقًا |

هل تحتاج إلى تقوية مكوناتك المعدنية؟

هل تتطلب عملية التصنيع الخاصة بك أجزاء ذات قوة فائقة، وتفاوتات أبعاد دقيقة، وتشطيب سطحي ممتاز؟ تقنيات التشغيل على البارد المفصلة أعلاه ضرورية لإنتاج مكونات عالية الأداء في صناعات تتراوح من السيارات إلى الإلكترونيات.

في KINTEK، نحن متخصصون في توفير المعدات والمواد الاستهلاكية المختبرية المتقدمة اللازمة لتحليل واختبار وإتقان عمليات تشكيل المعادن هذه. سواء كنت تقوم بتطوير سبائك جديدة أو تحسين معلمات الإنتاج، فإن حلولنا تساعدك على تحقيق خصائص المواد الحاسمة لنجاحك.

دعنا نناقش كيف يمكننا دعم جهود البحث والتطوير ومراقبة الجودة لديك. اتصل بخبرائنا اليوم للعثور على المعدات المناسبة لاحتياجات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- مكبس كهربائي معملي هيدروليكي مقسم لتشكيل الأقراص

- مكبس هيدروليكي أوتوماتيكي للمختبرات لضغط حبيبات XRF و KBR

- دليل المختبر مكبس هيدروليكي للأقراص للاستخدام المخبري

- دليل المختبر الهيدروليكي للضغط الكبسولات للاستخدام المخبري

- مكبس هيدروليكي معملي آلة ضغط الأقراص للمختبرات صندوق القفازات

يسأل الناس أيضًا

- لماذا نستخدم بروميد البوتاسيوم (KBr) في مطيافية الأشعة تحت الحمراء؟ احصل على أطياف واضحة وغير معاقة للعينات الصلبة

- ما هو استخدام بروميد البوتاسيوم (KBr)؟ إتقان تحضير العينات للتحليل الطيفي بالأشعة تحت الحمراء بدقة

- ما هي تقنية الكريات (Pellet Technique) في مطيافية الأشعة تحت الحمراء؟ إتقان تحضير العينات الصلبة للحصول على طيف واضح

- ما هي ميزة بروميد البوتاسيوم (KBr)؟ شفافية لا مثيل لها للأشعة تحت الحمراء لتحليل طيفي دقيق

- ما هي طريقة قرص المسحوق المضغوط؟ دليل لإعداد عينات FTIR دقيقة