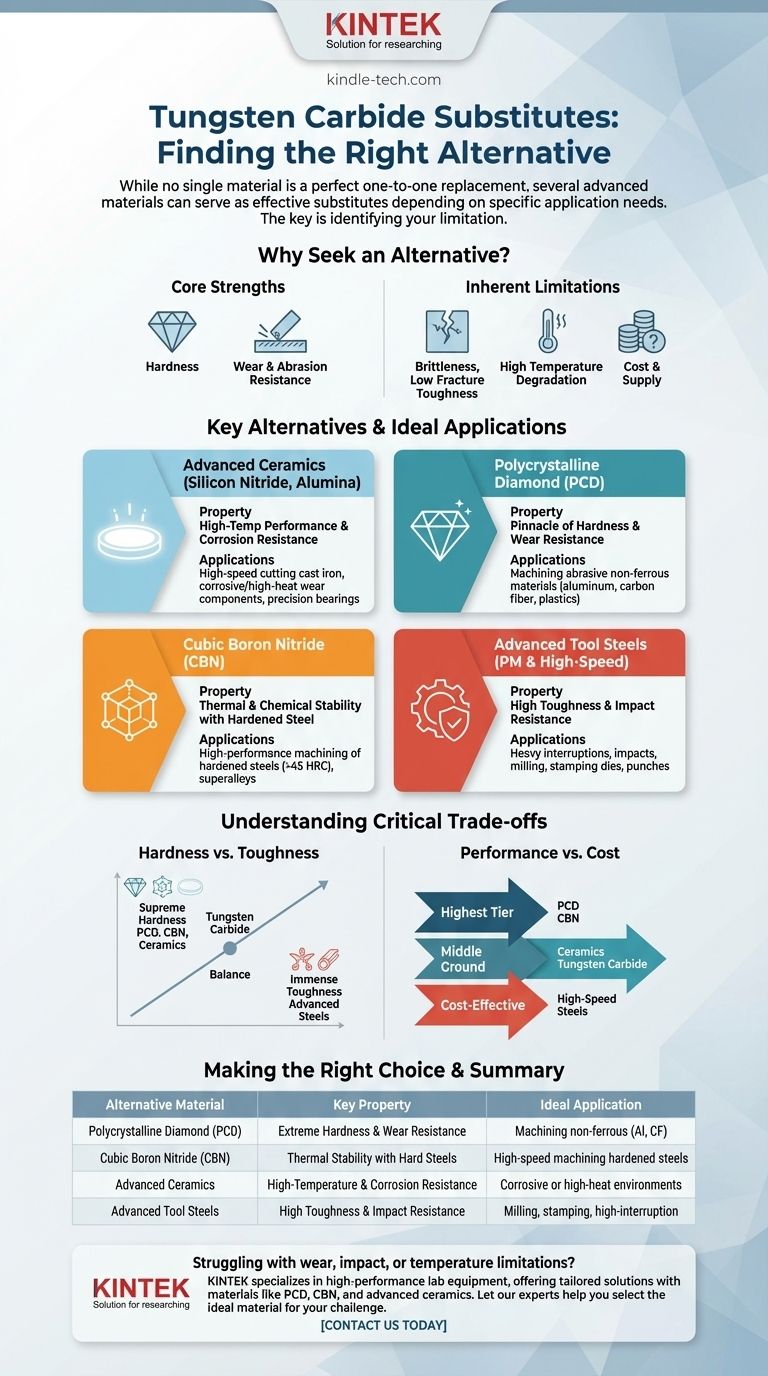

بينما لا توجد مادة واحدة تعتبر بديلاً مثالياً تماماً، يمكن للعديد من المواد المتقدمة أن تكون بدائل فعالة لكربيد التنجستن اعتماداً على التطبيق المحدد. تشمل البدائل الأكثر شيوعاً السيراميك المتقدم (مثل نيتريد السيليكون والألومينا)، ونيتريد البورون المكعب (CBN)، والماس متعدد الكريستالات (PCD)، وفولاذ الأدوات المتخصص، حيث يقدم كل منها خصائص فريدة من حيث الصلابة والمتانة والمقاومة الحرارية.

البحث عن بديل لكربيد التنجستن لا يتعلق بإيجاد بديل مطابق. بل يتعلق بتحديد القيد المحدد الذي تواجهه – سواء كان هشاشة أو تكلفة أو استقراراً حرارياً – واختيار مادة بديلة تتفوق في هذا المجال المحدد.

لماذا نبحث عن بديل لكربيد التنجستن؟

لاختيار البديل الصحيح، يجب عليك أولاً فهم نقاط القوة والضعف المحددة لكربيد التنجستن نفسه. هذه المادة هي معيار لسبب وجيه، لكنها ليست الخيار الأمثل لكل سيناريو.

نقاط قوته الأساسية

يُقدّر كربيد التنجستن لـ صلابته الاستثنائية، التي تأتي في المرتبة الثانية بعد مواد مثل الماس. هذه الصلابة تترجم مباشرة إلى مقاومة ممتازة للتآكل والاحتكاك.

إنه المادة المفضلة لتطبيقات مثل أدوات القطع، ومعدات التعدين والحفر، والفوهات المقاومة للتآكل، وذلك لأنه يحافظ على حافة حادة ويقاوم التدهور الفيزيائي.

قيوده المتأصلة

الدافع الأساسي للبحث عن بدائل هو متانة الكسر المنخفضة لكربيد التنجستن، أو هشاشته. يمكن أن يتشقق أو يتكسر تحت الصدمات الحادة أو الإجهاد الشد العالي.

بالإضافة إلى ذلك، يمكن أن يتدهور أداؤه عند درجات حرارة عالية جداً، وكثافته العالية تجعله ثقيلاً، وهو ما يمثل عيباً في بعض تطبيقات السرعة العالية. يمكن أن تكون التكلفة وتقلبات سلسلة التوريد أيضاً عوامل مهمة.

البدائل الرئيسية وتطبيقاتها المثالية

تشغل كل مادة بديلة مكانة محددة، متفوقة حيث قد يقصر كربيد التنجستن. يعتمد الاختيار كلياً على المتطلبات التشغيلية.

السيراميك المتقدم (نيتريد السيليكون، الألومينا، الزركونيا)

يوفر السيراميك صلابة قصوى، وغالباً ما يقترن بـ أداء فائق في درجات الحرارة العالية و مقاومة ممتازة للتآكل.

إنه خامل كيميائياً وأخف بكثير من كربيد التنجستن. ومع ذلك، فهو عادة ما يكون أكثر هشاشة.

الأفضل لـ: أدوات القطع عالية السرعة للحديد الزهر، ومكونات التآكل في البيئات المسببة للتآكل أو ذات درجات الحرارة العالية، والمحامل الدقيقة.

الماس متعدد الكريستالات (PCD)

يعتبر PCD قمة الصلابة ومقاومة التآكل. إنه مادة اصطناعية تُصنع عن طريق تلبيد جزيئات الماس معاً تحت ضغط ودرجة حرارة هائلين.

قيده الأساسي هو تكلفته العالية وتفاعله الحراري مع المعادن الحديدية (الحديد، الفولاذ)، مما يجعله غير مناسب لتشغيل الفولاذ بسرعات عالية.

الأفضل لـ: تشغيل المواد غير الحديدية شديدة الكشط مثل سبائك الألومنيوم ومركبات ألياف الكربون والبلاستيك.

نيتريد البورون المكعب (CBN)

نيتريد البورون المكعب (CBN) هو ثاني أصلب مادة معروفة بعد الماس. ميزته الرئيسية هي استقراره الحراري والكيميائي عند تشغيل الحديد والفولاذ المقسى.

حيث يتفاعل PCD ويتفكك، يظل CBN مستقراً، مما يسمح بالتشغيل عالي السرعة للغاية لأصلب المعادن الحديدية. مثل PCD، عيبه الرئيسي هو التكلفة العالية.

الأفضل لـ: التشغيل عالي الأداء للفولاذ المقسى (فوق 45 HRC)، والسبائك الفائقة، وغيرها من المواد الحديدية صعبة القطع.

فولاذ الأدوات المتقدم

توفر المعادن المسحوقة الحديثة (PM) والفولاذ عالي السرعة ميزة كبيرة في المتانة ومقاومة الصدمات مقارنة بكربيد التنجستن.

بينما لا يمكنها أن تضاهي صلابة كربيد التنجستن أو مقاومته للتآكل، إلا أنها أكثر تسامحاً ومقاومة للتشقق والكسر، وغالباً بتكلفة أقل.

الأفضل لـ: التطبيقات ذات التوقفات أو الصدمات الشديدة، مثل عمليات التفريز، وقوالب الختم، واللكمات حيث تكون المتانة أكثر أهمية من مقاومة التآكل القصوى.

فهم المقايضات الحاسمة

اختيار المادة هو دائماً تمرين في الموازنة بين الخصائص المتنافسة. لا توجد مادة واحدة تفوز في كل مقياس.

الصلابة مقابل المتانة

هذه هي المقايضة الأساسية. المواد مثل PCD وCBN والسيراميك توفر صلابة فائقة ولكنها هشة. كلما اتجهت نحو الفولاذ المتقدم، تضحي بالصلابة ولكنك تكتسب متانة هائلة. يقع كربيد التنجستن في المنتصف، مقدماً توازناً فعالاً للعديد من التطبيقات ولكن ليس كلها.

الأداء مقابل التكلفة

يمثل PCD وCBN أعلى مستويات الأداء والتكلفة. يحتل السيراميك المتقدم وكربيد التنجستن مكانة متوسطة، حيث يقدمان أداءً ممتازاً بالنسبة لسعرهما. يوفر الفولاذ عالي السرعة حلاً متيناً وموثوقاً وفعالاً من حيث التكلفة عندما لا تكون الصلابة القصوى هي المتطلب الأساسي.

بيئة التشغيل

تحدد البيئة اختيار المادة. للحرارة الشديدة أو المواد الكيميائية المسببة للتآكل، غالباً ما يكون السيراميك هو الخيار الأفضل. لتشغيل الفولاذ المقسى بسرعات عالية، يعتبر CBN هو الخيار الوحيد القابل للتطبيق. للعمليات عالية التأثير في درجة حرارة الغرفة، يتفوق فولاذ الأدوات.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يسترشد قرارك النهائي بالتحدي الأساسي الذي تحاول حله.

- إذا كان تركيزك الأساسي هو مقاومة التآكل الشديد للمواد غير الحديدية: الماس متعدد الكريستالات (PCD) هو الخيار الأفضل.

- إذا كان تركيزك الأساسي هو التشغيل عالي السرعة للفولاذ المقسى: نيتريد البورون المكعب (CBN) يوفر الاستقرار الحراري والصلابة اللازمين.

- إذا كان تركيزك الأساسي هو الاستقرار في درجات الحرارة العالية أو مقاومة التآكل: السيراميك المتقدم مثل نيتريد السيليكون أو الألومينا هو خيارك الأفضل.

- إذا كان تركيزك الأساسي هو مقاومة الصدمات والمتانة: الفولاذ عالي السرعة أو فولاذ المعادن المسحوقة المتقدم (PM) يوفر حلاً أكثر متانة.

في النهاية، يتطلب اختيار المادة الصحيحة تعريفاً واضحاً لتحديك التشغيلي المحدد وأهداف الأداء.

جدول الملخص:

| المادة البديلة | الخاصية الرئيسية | التطبيق المثالي |

|---|---|---|

| الماس متعدد الكريستالات (PCD) | صلابة ومقاومة تآكل قصوى | تشغيل المواد غير الحديدية (مثل الألومنيوم، ألياف الكربون) |

| نيتريد البورون المكعب (CBN) | الاستقرار الحراري مع الفولاذ الصلب | التشغيل عالي السرعة للفولاذ المقسى والسبائك الفائقة |

| السيراميك المتقدم (مثل نيتريد السيليكون) | مقاومة درجات الحرارة العالية والتآكل | مكونات التآكل في البيئات المسببة للتآكل أو ذات الحرارة العالية |

| فولاذ الأدوات المتقدم | متانة عالية ومقاومة للصدمات | التفريز، قوالب الختم، وعمليات التوقف المتكرر |

هل تواجه صعوبة في التعامل مع قيود التآكل أو الصدمات أو درجة الحرارة في مختبرك أو خط الإنتاج الخاص بك؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية عالية الأداء، وتقدم حلولاً مخصصة بمواد مثل PCD وCBN والسيراميك المتقدم لتعزيز كفاءتك التشغيلية وعمر أدواتك. دع خبرائنا يساعدونك في اختيار المادة المثالية لتحديك المحدد—اتصل بنا اليوم لمناقشة احتياجاتك واكتشاف كيف يمكن لـ KINTEK أن تدفع نجاحك!

دليل مرئي

المنتجات ذات الصلة

- أدوات قطع احترافية لورق الكربون، قماش الكربون، الحجاب الحاجز، رقائق النحاس والألومنيوم، والمزيد

- آلة قطع مختبرية بسلك دقيق مع طاولة عمل 800 مم × 800 مم لقطع دائري صغير بسلك واحد من الألماس

- ورقة كربون زجاجي RVC للتجارب الكهروكيميائية

- لوح سيراميك كربيد السيليكون (SIC) مقاوم للتآكل هندسة سيراميك متقدم دقيق

- مشبك فراغ من الفولاذ المقاوم للصدأ سريع التحرير ثلاثي الأقسام

يسأل الناس أيضًا

- ما هو الزركونيا في التطبيقات الطبية الحيوية؟ سيراميك عالي القوة ومتوافق حيوياً للزرعات

- ما هي وحدة الألياف الخزفية؟ نظام عزل عالي الحرارة لتبطين الأفران السريع

- ما هو كربيد السيليكون الملبد بدون ضغط؟ دليل للسيراميك عالي الأداء

- أين تُستخدم السيراميك في الجسم؟ تطبيقات رئيسية في جراحة العظام وطب الأسنان وإصلاح العظام

- لماذا تُستخدم دعامات الألومينا عالية النقاء للعينات المعدنية؟ ضمان سلامة التجارب في الهدرجة

- ما هي الخصائص النموذجية لمواد العزل الحراري عالية الألومينا (Al2O3)؟ عزز الأداء بمرونة مقاومة درجات الحرارة العالية

- هل السيراميك مقاوم كيميائياً؟ أطلق العنان لقوته للتطبيقات الصعبة

- هل ينكسر السيراميك بسبب الحرارة؟ الجاني الحقيقي هو الصدمة الحرارية