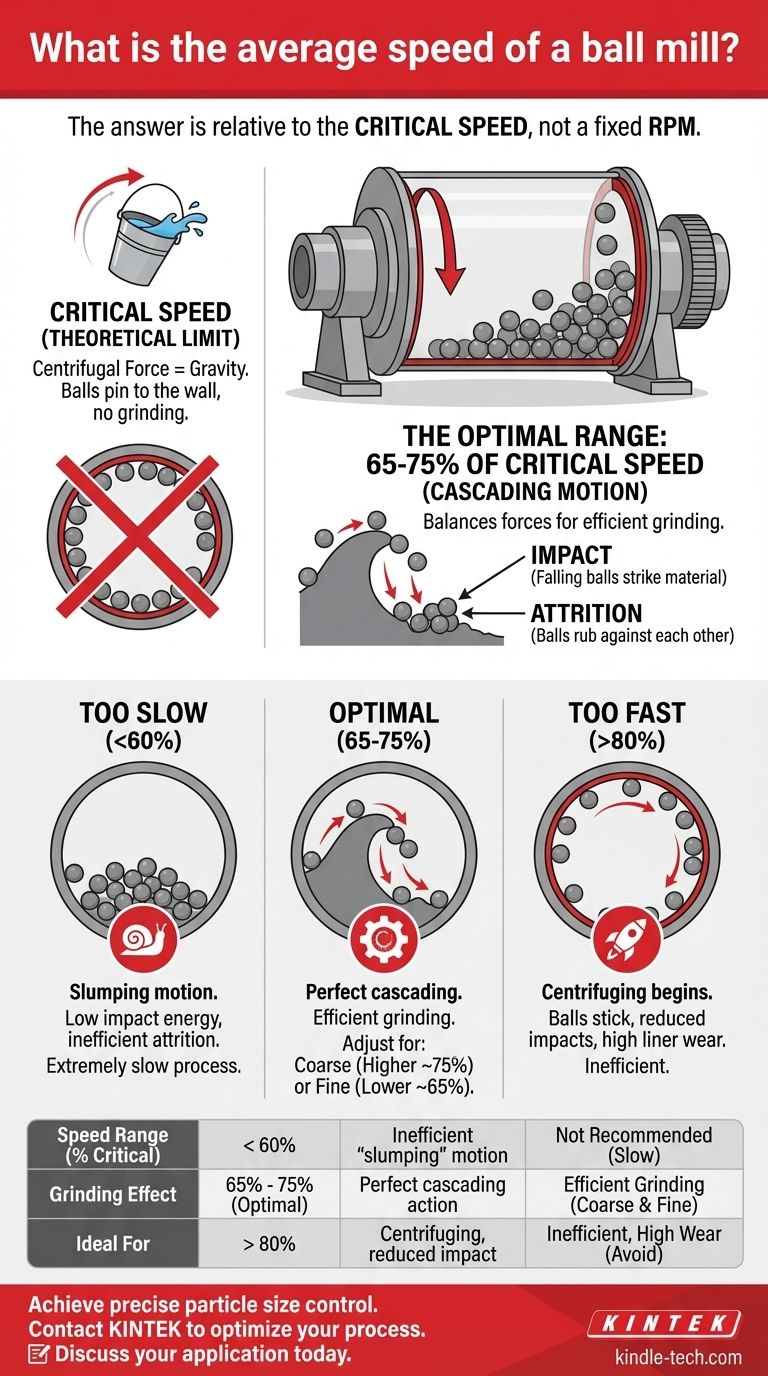

من الناحية العملية، لا توجد "سرعة متوسطة" واحدة لمطحنة الكرات. بدلاً من ذلك، يتم تحديد السرعة الصحيحة دائمًا بالنسبة إلى سرعتها الحرجة الفريدة. توجد سرعة التشغيل المثلى للطحن الفعال باستمرار ضمن نطاق نسبة مئوية محددة من هذه السرعة الحرجة، وعادة ما تكون بين 65% و 75%.

المبدأ الأساسي لتشغيل مطحنة الكرات ليس تحقيق عدد دورات معين في الدقيقة (RPM)، بل هو إحداث حركة "متتالية" دقيقة لوسائط الطحن. يتم تحقيق ذلك عن طريق التشغيل بنسبة مئوية محسوبة من السرعة الحرجة للمطحنة، مما يوازن بين قوى الجاذبية والدوران لزيادة كفاءة الطحن إلى أقصى حد.

مفهوم السرعة الحرجة

لفهم سرعة التشغيل الصحيحة، يجب عليك أولاً فهم مفهوم السرعة الحرجة. هذا ليس الهدف؛ إنه الحد الأقصى المطلق الذي يجب عليك تجنبه.

ما هي السرعة الحرجة؟

السرعة الحرجة هي السرعة الدورانية النظرية التي تتطابق عندها القوة الطاردة المركزية داخل المطحنة تمامًا مع قوة الجاذبية.

عند هذه السرعة، تلتصق وسائط الطحن (الكرات) بالجدار الداخلي للأسطوانة طوال الدورة الكاملة. يتم حملها لأعلى، فوق القمة، ثم تعود للأسفل دون أن تسقط أبدًا.

فكر في تأرجح دلو من الماء فوق رأسك. إذا قمت بتأرجحه بسرعة كافية (بسرعته الحرجة)، يبقى الماء في الدلو. ينطبق نفس المبدأ على الكرات في المطحنة.

لماذا يفشل التشغيل عند السرعة الحرجة

عندما تلتصق الكرات بجانب المطحنة، فإنها لم تعد تتدحرج أو تسقط. لا يوجد تأثير ولا حركة طحن.

تدور المادة والوسائط ببساطة معًا ككتلة صلبة واحدة. يؤدي هذا إلى عدم وجود طحن ويمكن أن يسبب تآكلًا مفرطًا لبطانة المطحنة.

إيجاد "النقطة المثلى": سرعة التشغيل المثلى

الهدف هو استخدام الدوران لرفع الكرات ثم ترك الجاذبية تتولى مهمة إحداث فعل الطحن. يحدث هذا التوازن بشكل جيد تحت السرعة الحرجة.

أهمية الحركة المتتالية

يحدث الطحن الأكثر كفاءة عندما يتم حمل الكرات حوالي ثلثي المسافة لأعلى جدار المطحنة ثم تتدحرج مرة أخرى في موجة متتالية ومستمرة.

تخلق هذه الحركة قوتين أساسيتين للطحن:

- التأثير: الكرات تسقط وتضرب المادة الموجودة بالأسفل.

- التآكل: الكرات تحتك ببعضها البعض وبالمادة أثناء تدحرجها.

تتحكم سرعة المطحنة بشكل مباشر في طبيعة هذا التتالي.

النطاق القياسي الصناعي

تُقبل سرعة التشغيل المثلى عالميًا تقريبًا لتكون من 65% إلى 75% من السرعة الحرجة المحسوبة.

- السرعات الأبطأ (~65%): تعزز المزيد من التآكل وقليلًا من التأثير، وهي مثالية للحصول على منتج نهائي ناعم جدًا.

- السرعات الأسرع (~75%): تعزز المزيد من التأثير وقليلًا من التآكل، وهي مثالية لتكسير المواد الخشنة بسرعة.

فهم المفاضلات في السرعة

يؤدي اختيار سرعة خارج النطاق الأمثل إلى تناقص سريع في العوائد وعدم كفاءة العملية.

التشغيل ببطء شديد (<60% من السرعة الحرجة)

إذا دارت المطحنة ببطء شديد، فلن يتم رفع الكرات بما يكفي. إنها ببساطة تنزلق أو "تتراكم" مرة أخرى بالقرب من قاع المطحنة.

يؤدي هذا إلى طاقة تأثير قليلة جدًا. يعتمد الطحن بالكامل تقريبًا على التآكل الضعيف، مما يجعل العملية بطيئة وغير فعالة للغاية.

التشغيل بسرعة كبيرة جدًا (>80% من السرعة الحرجة)

مع اقترابك وتجاوزك 80% من السرعة الحرجة، يبدأ الطرد المركزي. يتم قذف الكرات بعيدًا وتبدأ في الالتصاق بجدار المطحنة.

يقلل هذا بشكل كبير من الحركة المتتالية وعدد التأثيرات، مما يعيق كفاءة الطحن. كما يركز التآكل على بطانة المطحنة.

تحديد السرعة الصحيحة لهدفك

السرعة المثالية ليست رقمًا ثابتًا بل هي خيار استراتيجي يعتمد على النتيجة المرجوة. لتحديد سرعتك المستهدفة، يجب عليك أولاً حساب السرعة الحرجة النظرية لمطحنتك المحددة ثم تطبيق النسبة المئوية المناسبة.

- إذا كان تركيزك الأساسي هو الطحن الخشن (التأثير): اعمل نحو الطرف الأعلى من النطاق، حوالي 75% من السرعة الحرجة.

- إذا كان تركيزك الأساسي هو الطحن الناعم (التآكل): اعمل نحو الطرف الأدنى من النطاق، حوالي 65% من السرعة الحرجة.

- إذا كنت غير متأكد أو تحتاج إلى ملف تعريف متوازن: ابدأ بنسبة 70% من السرعة الحرجة واضبط بناءً على المخرجات.

يعد التحكم في السرعة بالنسبة لهذه العتبة الحرجة هو الطريقة الأكثر مباشرة التي يمكنك من خلالها التحكم في كفاءة ونتائج عملية الطحن الخاصة بك.

جدول الملخص:

| نطاق السرعة (% من السرعة الحرجة) | تأثير الطحن | مثالي لـ |

|---|---|---|

| < 60% | حركة "تراكم" غير فعالة | لا ينصح به |

| 65% - 75% (الأمثل) | حركة متتالية مثالية | طحن فعال |

| > 80% | طرد مركزي، تأثير منخفض | غير فعال، تآكل عالٍ |

حقق تحكمًا دقيقًا في حجم الجسيمات وزد من كفاءة الطحن لديك. سرعة مطحنة الكرات الصحيحة أمر بالغ الأهمية لنتائجك. تتخصص KINTEK في مطاحن الكرات المخبرية عالية الأداء والمواد الاستهلاكية، مما يوفر لك المعدات الموثوقة التي تحتاجها للطحن المتسق والفعال.

دع خبرائنا يساعدونك في تحسين عمليتك. اتصل بـ KINTEK اليوم لمناقشة تطبيقك المحدد والعثور على الحل الأمثل لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- مطحنة كروية مخبرية مع وعاء طحن وكرات من خليط معدني

- مطحنة كرات مختبرية من الفولاذ المقاوم للصدأ للمساحيق الجافة والسوائل مع بطانة سيراميك أو بولي يوريثين

- آلة طحن كروية كوكبية عالية الطاقة للمختبر

- آلة طحن كروية كوكبية عالية الطاقة متعددة الاتجاهات للمختبر

- مطحنة أسطوانية أفقيّة للمختبر

يسأل الناس أيضًا

- ما هي الصيانة الوقائية للمطحنة الكروية؟ ضمان أقصى قدر من وقت التشغيل والموثوقية

- ما هي الوظيفة الأساسية لعملية الطحن في مخاليط LiCoO2/LSPS؟ تحسين موصلية البطاريات ذات الحالة الصلبة

- ما هي العوامل التي تؤثر على كفاءة الطحن؟ قم بتحسين عمليتك لتحقيق أقصى قدر من الإنتاج

- ما الفرق بين مطحنة الكرات ومطحنة SAG؟ دليل الطحن الأولي مقابل الثانوي

- لماذا يعتبر الختم الممتاز ومقاومة التآكل ضروريين لطحن كرات WC-10Co؟ ضمان نتائج خلط عالية النقاء