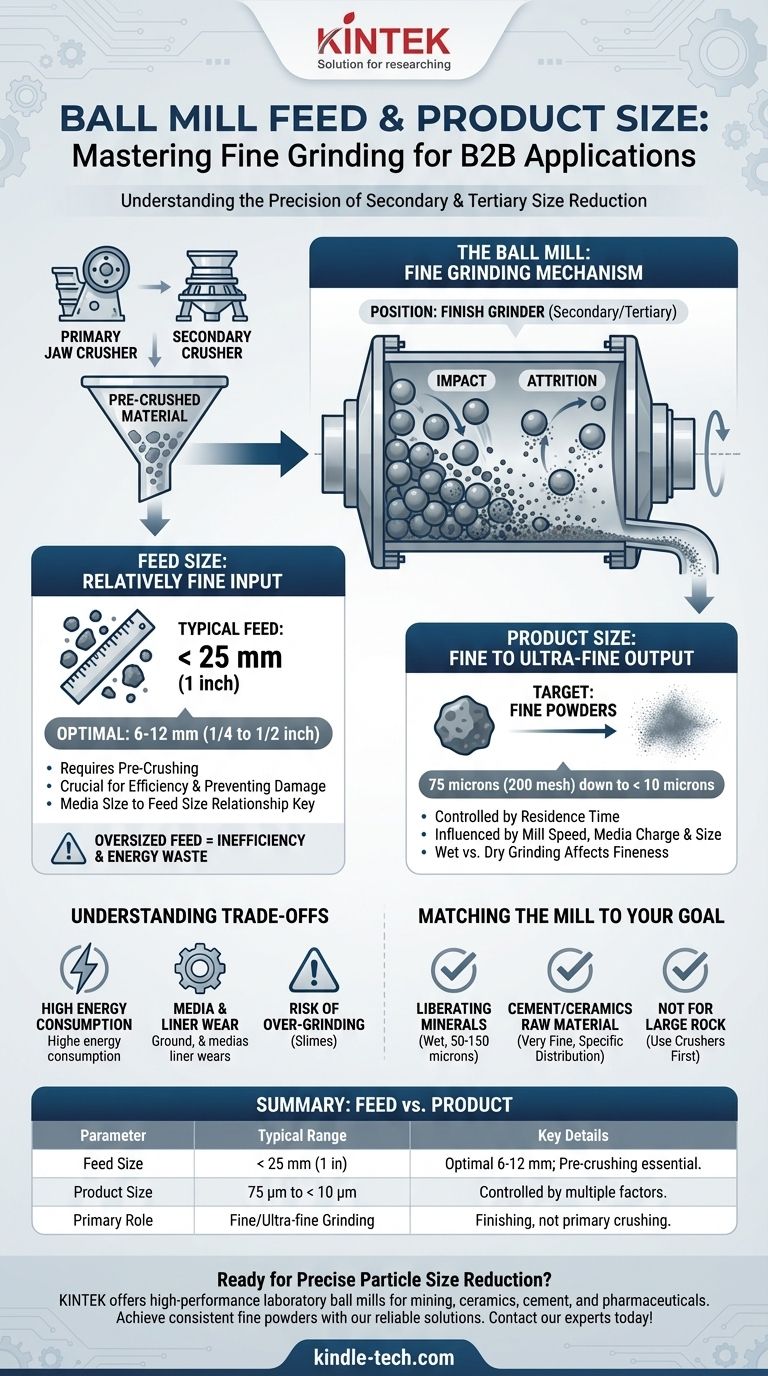

باختصار، تم تصميم المطحنة الكروية النموذجية لمعالجة مادة تغذية ناعمة نسبيًا، وعادة ما يقل قطرها عن 25 مم (1 بوصة). وهي تتفوق في طحن هذه المادة إلى حجم منتج ناعم أو فائق النعومة، يتراوح غالبًا من 75 ميكرون (200 شبكة) وصولاً إلى 10 ميكرونات أو حتى أدق اعتمادًا على التطبيق ووقت المعالجة.

الوظيفة الأساسية للمطحنة الكروية ليست السحق الخشن ولكن الطحن الناعم. تعكس مواصفات حجم التغذية والمنتج دورها كآلة لتقليل الحجم ثانوية أو ثالثية، حيث تأخذ المواد المسحوقة مسبقًا وتحولها إلى مسحوق ناعم.

فهم دور المطحنة الكروية

المطحنة الكروية هي أداة متخصصة ضمن دائرة معالجة مواد أكبر. يعد فهم غرضها المحدد أمرًا أساسيًا لفهم قيود حجمها.

آلية الطحن: التأثير والاحتكاك

تقلل المطاحن الكروية حجم الجسيمات من خلال إجراءين أساسيين. يحدث التأثير (Impact) عندما ترفع القشرة الدوارة كرات الطحن وتسقطها، فتصطدم بالمادة. ويحدث الاحتكاك (Attrition) عندما تُحاصر المادة وتُطحن بين الكرات المتدحرجة. هذا المزيج فعال للغاية في إنتاج جزيئات دقيقة للغاية.

الموقع في دائرة التكسير (Comminution Circuit)

نادراً ما تكون المطاحن الكروية هي المرحلة الأولى لتقليل الحجم. إنها مطاحن تشطيب. يتم تكسير المادة أولاً بواسطة كسارات أولية وثانوية (مثل الكسارات الفكية أو المخروطية) قبل تغذيتها في مطحنة كروية لمرحلة الطحن النهائية.

تحديد قيود حجم التغذية

الحد الأقصى لحجم التغذية للمطحنة الكروية ليس اعتباطيًا؛ بل يمليه فيزياء عملية الطحن.

العلاقة الرئيسية: حجم التغذية مقابل حجم الوسيط

يجب أن تكون وسائط الطحن (الكرات الفولاذية أو السيراميكية) كبيرة وثقيلة بما يكفي لامتلاك طاقة حركية كافية لكسر جسيمات التغذية عند الاصطدام. ببساطة، لا يمكن للكرة الصغيرة أن تكسر قطعة صخرية كبيرة.

كقاعدة عامة، يجب أن يكون قطر أكبر جسيم تغذية جزءًا صغيرًا من قطر أكبر كرات الطحن المستخدمة في المطحنة.

نطاق حجم التغذية النموذجي

بالنسبة لمعظم التطبيقات الصناعية، يبلغ الحد الأقصى لحجم التغذية للمطحنة الكروية أقل من 25 مم (1 بوصة). لتحقيق الكفاءة المثلى ولتجنب التلف، غالبًا ما يُفضل حجم تغذية يبلغ حوالي 6-12 مم (1/4 إلى 1/2 بوصة).

لماذا يعد الطحن المسبق ضروريًا

تغذية مادة كبيرة الحجم إلى مطحنة كروية غير فعال ويتناقض مع الهدف. ستبذل المطحنة قدرًا كبيرًا من الطاقة ببساطة لتكسير عدد قليل من القطع الكبيرة، مما يحرم بقية الشحنة ويقلل بشكل كبير من الإنتاجية الإجمالية. هذا هو السبب في أن الكسارة يجب أن تُعد المادة أولاً.

تحقيق حجم المنتج المطلوب

تتمثل القوة الأساسية للمطحنة الكروية في قدرتها على إنتاج مخرجات ناعمة باستمرار. حجم الجسيم النهائي ليس رقمًا ثابتًا ولكنه متغير يتم التحكم فيه بواسطة عدة عوامل.

الهدف: مساحيق ناعمة إلى فائقة النعومة

تنتج المطاحن الكروية بشكل موثوق مساحيق في نطاق الجسيمات الناعمة. قد يتم تحديد منتج نموذجي على أنه 80% يمر عبر 75 ميكرون (200 شبكة).

في التطبيقات التي تتطلب جزيئات أصغر، كما هو الحال في صناعات السيراميك أو الأصباغ، يمكن لأوقات الطحن الممتدة في المطحنة الكروية أن تحقق أحجام منتجات فائقة النعومة تبلغ 20 ميكرون أو أقل.

العوامل التي تتحكم في حجم الجسيمات النهائي

يمكن للمشغل التحكم في حجم المنتج النهائي عن طريق تعديل العديد من المعلمات الرئيسية:

- وقت المكوث (Residence Time): كلما طالت مدة بقاء المادة في المطحنة، أصبحت أنعم.

- سرعة المطحنة: تؤثر على حركة الكرات المتتالية (التأثير مقابل الاحتكاك).

- شحنة و حجم الوسيط: يؤثر حجم وكثافة الكرات على طاقة الطحن.

- الطحن الرطب مقابل الجاف: الطحن الرطب أكثر كفاءة بشكل عام لإنتاج الجسيمات فائقة النعومة ويساعد على منع المادة من تغطية الوسائط.

فهم المفاضلات

على الرغم من فعاليتها العالية، فإن المطاحن الكروية ليست خالية من الاعتبارات التشغيلية. يعد الوعي بهذه المفاضلات أمرًا بالغ الأهمية لتصميم العملية.

استهلاك طاقة عالٍ

الطحن الناعم هو عملية كثيفة الاستهلاك للطاقة. تزداد الطاقة المطلوبة لتقليل حجم الجسيمات بشكل أسي مع انخفاض الحجم المستهدف. تعد المطاحن الكروية من بين أكبر مستهلكي الطاقة في مصنع معالجة المعادن.

تآكل الوسائط والبطانات

يؤدي التدحرج والتأثير المستمر إلى تآكل تدريجي لكل من وسائط الطحن والبطانات الواقية الداخلية للمطحنة. هذه سلع مستهلكة تمثل تكلفة تشغيلية مستمرة كبيرة.

خطر الطحن المفرط

طحن المادة أنعم مما هو ضروري هو إهدار للطاقة ويمكن أن يخلق مشاكل في العمليات اللاحقة. على سبيل المثال، في تعويم المعادن، يمكن للجسيمات فائقة النعومة المفرطة ("الطمي") أن تقلل من كفاءة الاسترداد.

مطابقة المطحنة مع هدف الطحن الخاص بك

لاتخاذ قرار مستنير، قم بمواءمة قدرات المطحنة مع هدفك المحدد.

- إذا كان تركيزك الأساسي هو تحرير المعادن القيمة من الخام: تعتبر المطحنة الكروية ذات الطحن الرطب هي المعيار الصناعي لتقليل الخام إلى الأحجام الدقيقة (على سبيل المثال، 50-150 ميكرون) المطلوبة للفصل الفعال.

- إذا كان تركيزك الأساسي هو إنتاج المواد الخام للأسمنت أو السيراميك: تعتبر المطحنة الكروية الأداة المثالية لتحقيق توزيع حجم الجسيمات الدقيق والمحدد المطلوب لهذه المنتجات.

- إذا كان تركيزك الأساسي هو تقليل الصخور الكبيرة المستخرجة من المنجم (على سبيل المثال، > 50 مم): المطحنة الكروية هي الأداة الخاطئة؛ يجب عليك أولاً استخدام كسارة أولية مثل الكسارة الفكية، تليها كسارة مخروطية محتملة.

في نهاية المطاف، المطحنة الكروية هي أداة دقيقة للمرحلة النهائية من تفتيت المواد، وليست أداة سحق صخور قوية.

جدول ملخص:

| المعلمة | النطاق النموذجي | التفاصيل الرئيسية |

|---|---|---|

| حجم التغذية | < 25 مم (1 بوصة) | التغذية المثلى هي 6-12 مم؛ تتطلب مواد مسحوقة مسبقًا. |

| حجم المنتج | 75 ميكرون إلى < 10 ميكرونات | يتم التحكم في النعومة عن طريق وقت المكوث وحجم الوسيط وسرعة المطحنة. |

| الدور الأساسي | الطحن الناعم/فائق النعومة | آلة ثانوية/ثالثية للتشطيب، وليس للسحق الأولي. |

هل أنت مستعد لتحقيق تقليل دقيق لحجم الجسيمات في مختبرك أو مصنع المعالجة الخاص بك؟ تتخصص KINTEK في المطاحن الكروية المختبرية عالية الأداء ومعدات الطحن المصممة للكفاءة والموثوقية. سواء كنت في مجال التعدين أو السيراميك أو الأسمنت أو الأدوية، تساعدك حلولنا على إنتاج مساحيق ناعمة وفائقة النعومة باستمرار. اتصل بخبرائنا اليوم لمناقشة احتياجات الطحن المحددة لديك والعثور على المطحنة الكروية المثالية لتطبيقك!

دليل مرئي

المنتجات ذات الصلة

- مطحنة كرات مختبرية من الفولاذ المقاوم للصدأ للمساحيق الجافة والسوائل مع بطانة سيراميك أو بولي يوريثين

- مطحنة كروية مخبرية مع وعاء طحن وكرات من خليط معدني

- مطحنة أسطوانية أفقيّة للمختبر

- مطحنة وعاء أفقية معملية رباعية الأوعية

- آلة طحن كروية كوكبية عالية الطاقة للمختبر

يسأل الناس أيضًا

- ما هي أدوار المجفف الفراغي وهاون العقيق في معالجة NZVI؟ تحسين تفاعلية المواد النانوية الخاصة بك

- لماذا يُفضل استخدام نيتريد السيليكون أو الزركونيا لطحن سلائف اليودو-فانادات-الرصاص؟ ضمان نتائج عالية النقاء

- لماذا تعتبر أجهزة الخلط عالية القص أو أجهزة التجانس بالموجات فوق الصوتية ضرورية لمركبات MMT النانوية؟ افتح التعزيز الحقيقي على المستوى النانوي

- ما هي معايير تصميم مطحنة الكرات؟ أتقن المتغيرات الخمسة الرئيسية للطحن الأمثل

- كيف تعمل آلة التقطيع من نوع هامر ميل (Hammermill)؟ تفتيت المواد بقوة عالية التأثير

- كيف يساعد معدات التشتت بالموجات فوق الصوتية في المعالجة المسبقة للركيزة؟ إتقان تبلور أغشية الماس الرقيقة

- هل يمكن استخدام المطاحن النفاثة لخلط المساحيق؟ تحقيق تجانس فائق وخلط عالي النقاء

- ما هي كفاءة الطحن الكروي؟ إطلاق العنان لقوته على الرغم من عدم كفاءته في استخدام الطاقة