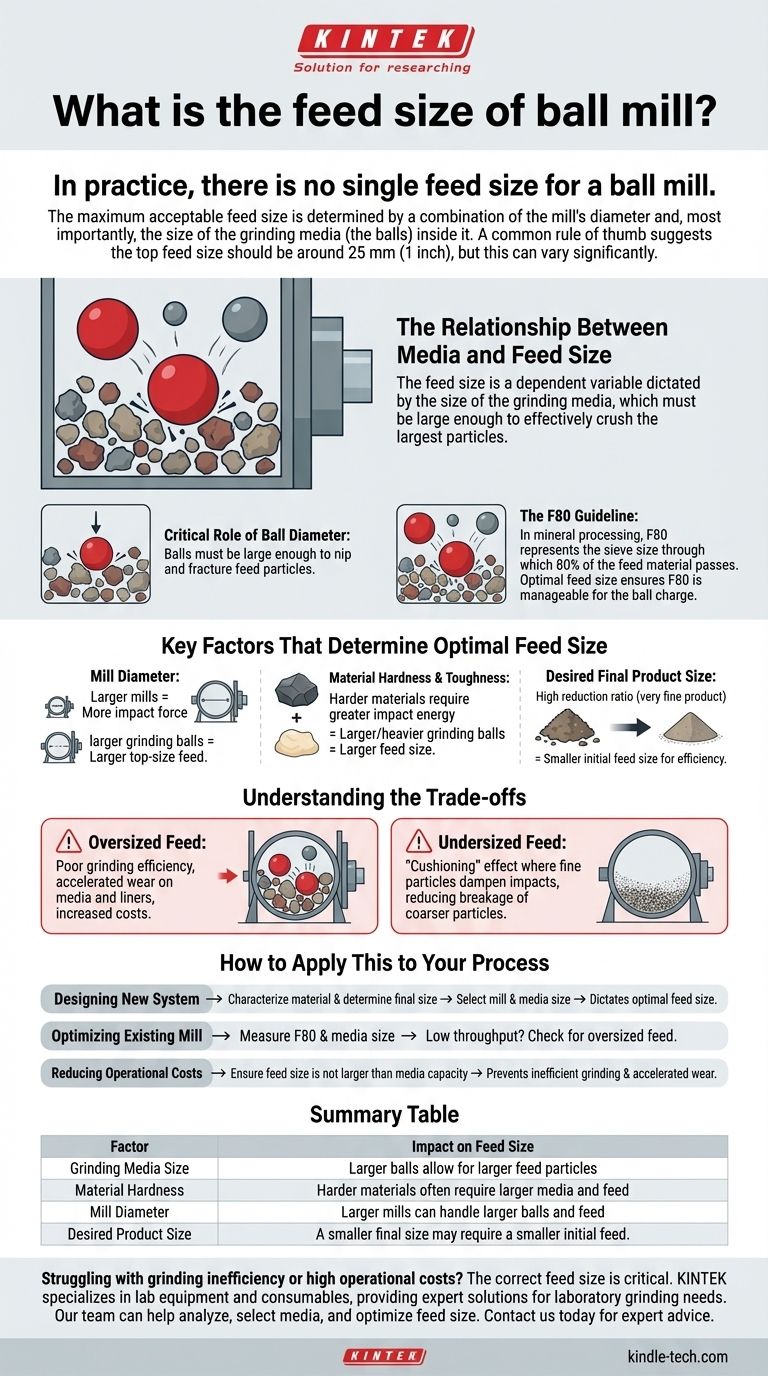

في الممارسة العملية، لا يوجد حجم تغذية واحد لمطحنة الكرات. يتم تحديد الحد الأقصى لحجم التغذية المقبول من خلال مجموعة من قطر المطحنة، والأهم من ذلك، حجم وسائط الطحن (الكرات) بداخلها. تشير قاعدة عامة شائعة إلى أن الحجم الأقصى للتغذية يجب أن يكون حوالي 25 مم (1 بوصة)، ولكن هذا يمكن أن يختلف بشكل كبير.

المبدأ الأساسي الذي يجب فهمه هو أن حجم تغذية مطحنة الكرات ليس مواصفات قائمة بذاتها. إنه متغير تابع يمليه حجم وسائط الطحن، والتي يجب أن تكون كبيرة بما يكفي لسحق أكبر جزيئات المادة الواردة بفعالية.

العلاقة بين حجم الوسائط وحجم التغذية

تعمل مطحنة الكرات عن طريق التسبب في اصطدام وسائط الطحن (الكرات) بجزيئات المادة واحتكاكها، مما يؤدي إلى تكسيرها. لكي يحدث هذا بكفاءة، يجب أن تكون الكرات قادرة على "عصر" وتكسير جزيئات التغذية.

الدور الحاسم لقطر الكرة

يحدد حجم كرات الطحن بشكل مباشر الحجم الأقصى لمادة التغذية. إذا كانت جزيئات التغذية كبيرة جدًا بالنسبة للكرات، فستنزلق الكرات ببساطة فوقها أو تدفعها جانبًا بدلاً من تكسيرها.

يؤدي هذا إلى انخفاض كبير في كفاءة الطحن وزيادة في تآكل البطانة الداخلية للمطحنة.

إرشادات F80

في معالجة المعادن، المقياس الشائع المستخدم هو F80، والذي يمثل حجم المنخل الذي تمر من خلاله 80٪ من مادة التغذية. قيمة F80 هي مقياس عملي لحجم التغذية أكثر من مجرد أكبر جسيم مطلق.

غالبًا ما يتم تحديد حجم التغذية الأمثل من خلال ضمان أن يكون F80 للتغذية صغيرًا بما يكفي لكي تتعامل شحنة الكرة الموجودة بفعالية.

العوامل الرئيسية التي تحدد حجم التغذية الأمثل

حجم التغذية المثالي هو توازن بين العديد من المتغيرات المترابطة داخل دائرة الطحن. يعد فهم هذه العوامل مفتاحًا لتحسين العملية بأكملها.

قطر المطحنة

يمكن للمطاحن ذات القطر الأكبر أن تولد قوة اصطدام أكبر ويمكنها استيعاب كرات طحن أكبر. وبالتالي، يمكن للمطحنة الأكبر عادةً التعامل مع حجم تغذية أكبر مقارنة بالمطحنة الأصغر.

صلابة المادة وقساوتها

الخصائص الفيزيائية للمادة التي يتم طحنها حاسمة. المواد الأكثر صلابة وقساوة تتطلب طاقة اصطدام أكبر للتكسير. وهذا يتطلب غالبًا استخدام كرات طحن أكبر وأثقل، مما يسمح بدوره بحجم تغذية أكبر.

على العكس من ذلك، يمكن تكسير المواد الأكثر ليونة أو هشاشة بواسطة وسائط أصغر، مما قد يتطلب حجم تغذية أولي أصغر للحصول على أداء مثالي.

حجم المنتج النهائي المطلوب

إن درجة نعومة المنتج النهائي المطلوبة تؤثر أيضًا على حجم التغذية المثالي. نسبة التخفيض هي نسبة حجم التغذية إلى حجم المنتج (على سبيل المثال، F80/P80).

إذا كانت هناك حاجة إلى نسبة تخفيض كبيرة جدًا (أي، صنع مسحوق ناعم جدًا من مادة خشنة)، فغالبًا ما يكون من الأكثر كفاءة البدء بحجم تغذية أصغر. محاولة تحقيق تخفيض كبير في الحجم في تمريرة واحدة يمكن أن تكون غير فعالة للغاية.

فهم المفاضلات

يؤدي اختيار حجم التغذية الخاطئ إلى عواقب وخيمة على كل من الأداء والتكلفة التشغيلية.

تأثير التغذية ذات الحجم الزائد

تغذية مادة كبيرة جدًا بالنسبة لشحنة الوسائط هو خطأ شائع ومكلف. إنه يؤدي مباشرة إلى ضعف كفاءة الطحن، حيث تضيع الطاقة في تحريك الجسيمات التي لا يتم تكسيرها.

كما أنه يسبب تآكلًا متسارعًا لكل من وسائط الطحن وبطانات المطحنة، مما يزيد من تكاليف الصيانة ووقت التوقف عن العمل.

عدم كفاءة التغذية ذات الحجم الناقص

على الرغم من أنها أقل شيوعًا، إلا أن تغذية مادة دقيقة جدًا يمكن أن تكون غير فعالة أيضًا. يمكن أن يؤدي هذا إلى تأثير "توسيد" حيث تخمد الجسيمات الدقيقة تأثيرات وسائط الطحن، مما يقلل من معدل تكسير الجسيمات الأكثر خشونة المتبقية.

يشير هذا السيناريو غالبًا إلى أن دائرة السحق التي تسبق العملية تقوم بالكثير من العمل أو أن نوعًا مختلفًا من المطحنة، المصمم للطحن الأدق، قد يكون أكثر ملاءمة.

كيفية تطبيق هذا على عمليتك

يعتمد نهجك لتحديد حجم التغذية الصحيح على ما إذا كنت تقوم بتصميم دائرة جديدة أو تحسين دائرة قائمة.

- إذا كان تركيزك الأساسي هو تصميم نظام جديد: أولاً، قم بتوصيف صلابة مادتك وحدد حجم المنتج النهائي المطلوب. سيؤدي هذا إلى إبلاغ اختيار المطحنة وحجم وسائط الطحن اللازم، والذي يحدد بعد ذلك حجم التغذية الأمثل.

- إذا كان تركيزك الأساسي هو تحسين مطحنة موجودة: قم بقياس توزيع الحجم (F80) للتغذية الحالية وحجم وسائط الطحن لديك. إذا كنت تعاني من انخفاض الإنتاجية، فإن التغذية ذات الحجم الزائد هي المشتبه به الرئيسي الذي يجب معالجته عن طريق تعديل إعدادات الكسارة التي تسبق العملية.

- إذا كان تركيزك الأساسي هو تقليل التكاليف التشغيلية: تأكد من أن حجم التغذية الخاص بك لا يتجاوز أبدًا ما يمكن لوسائطك التعامل معه. يمثل منع الطحن غير الفعال والتآكل المتسارع الناتج عن التغذية ذات الحجم الزائد عائدًا كبيرًا على الاستثمار.

في النهاية، يعد النظر إلى حجم التغذية كمتغير حاسم في نظام مترابط، بدلاً من رقم ثابت، هو المفتاح لتشغيل طحن فعال.

جدول ملخص:

| العامل | التأثير على حجم التغذية |

|---|---|

| حجم وسائط الطحن | الكرات الأكبر تسمح بجزيئات تغذية أكبر. |

| صلابة المادة | المواد الأكثر صلابة تتطلب غالبًا وسائط وتغذية أكبر. |

| قطر المطحنة | المطاحن الأكبر يمكنها التعامل مع كرات وتغذية أكبر. |

| حجم المنتج المطلوب | قد يتطلب الحجم النهائي الأصغر تغذية أولية أصغر. |

هل تعاني من عدم كفاءة الطحن أو ارتفاع التكاليف التشغيلية؟

حجم التغذية الصحيح أمر بالغ الأهمية لأداء مطحنة الكرات الخاصة بك وطول عمرها. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتقدم حلولًا متخصصة لاحتياجات الطحن المخبرية. يمكن لفريقنا مساعدتك في تحليل عمليتك، واختيار الوسائط المناسبة، وتحسين حجم التغذية الخاص بك للحصول على نتائج فائقة وتوفير في التكاليف.

اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز عملية الطحن الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- مطحنة كرات مختبرية من الفولاذ المقاوم للصدأ للمساحيق الجافة والسوائل مع بطانة سيراميك أو بولي يوريثين

- مطحنة أسطوانية أفقيّة للمختبر

- مطحنة كروية مخبرية مع وعاء طحن وكرات من خليط معدني

- مطحنة وعاء أفقية معملية رباعية الأوعية

- مطحنة كروية كوكبية دوارة للمختبر

يسأل الناس أيضًا

- ما هي عيوب مطحنة الكرات؟ استهلاك عالٍ للطاقة، ضوضاء، ومخاطر التلوث

- ما الفرق بين مطحنة الكرات ومطحنة SAG؟ دليل الطحن الأولي مقابل الثانوي

- كيف يسهل مطحنة الكرات الكوكبية عالية الطاقة تخليق إلكتروليتات الزجاج الكبريتيدي؟ تحقيق التزجيج

- ما هو الدور الذي تلعبه مطحنة الكرات الكوكبية في إنتاج سماد قشر البيض؟ إطلاق العنان لتفاعلية كيميائية فائقة

- ما هو الغرض من الطحن الكروي؟ أداة متعددة الاستخدامات لتخليق المواد وتعديلها