في جوهرها، فإن عملية التشكيل هي طريقة لتشكيل المعدن عن طريق تطبيق قوة ضغط موضعية. يتم تسخين قطعة من المعدن، تُعرف باسم البليت أو السبيكة، عادةً حتى تصبح قابلة للطرق ثم يتم ضغطها أو طرقها أو عصرها في الشكل المطلوب باستخدام أدوات مخصصة تسمى القوالب. تنتهي العملية بعمليات التبريد والتشطيب لإنتاج المكون النهائي.

التشكيل هو أكثر من مجرد تشكيل المعدن؛ إنها عملية تكرير مُتحكم بها. يغير الضغط الهائل الهيكل الداخلي لحبيبات المعدن، مما يخلق تدفقًا مستمرًا وغير منقطع للحبيبات ينتج عنه أجزاء ذات قوة ومتانة ومقاومة إجهاد فائقة مقارنة بطرق التصنيع الأخرى.

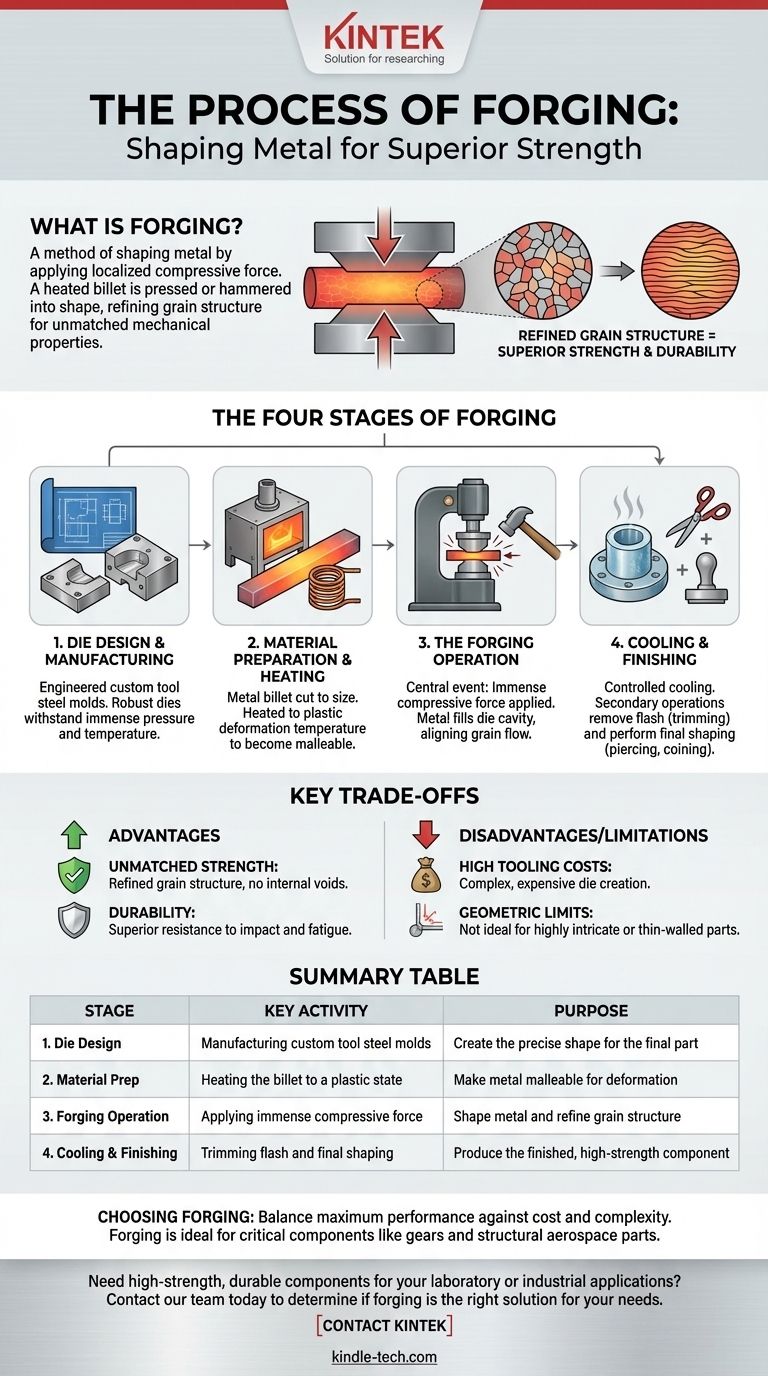

المراحل الأربع لعملية التشكيل

يمكن تقسيم التشكيل إلى تسلسل من أربع مراحل متميزة وحاسمة، بدءًا من التصميم الأولي وحتى الجزء النهائي المشطب. يلعب كل جزء دورًا حيويًا في تحقيق الخواص الميكانيكية والأبعاد المرغوبة للمكون النهائي.

المرحلة 1: تصميم وتصنيع القوالب

أساس أي عملية تشكيل هو القالب. القوالب هي النصفان المكونان لقالب فولاذي مخصص سيعطي الجزء المشكل شكله.

يتم تصميم هذه القوالب بناءً على تصميم الجزء المحدد للعميل ويتم تشغيلها بأبعاد دقيقة. على عكس القالب البسيط، يجب أن تكون مجموعة قوالب التشكيل قوية بشكل لا يصدق لتحمل الضغط الهائل ودرجات الحرارة القصوى.

غالبًا ما تتضمن مجموعة القوالب مكونات إضافية لخطوات ما بعد التشكيل، مثل قوالب التشذيب لإزالة المواد الزائدة وقوالب التسوية للتشكيل النهائي.

المرحلة 2: تحضير المادة والتسخين

تبدأ العملية بقطعة معدنية خام، عادة ما تكون قضيبًا أو كتلة تسمى البليت. يتم قطع هذه المادة إلى حجم ووزن محددين مطلوبين للجزء النهائي.

يتم بعد ذلك تسخين البليت في فرن أو عن طريق التسخين بالحث. يتم تقريبه إلى درجة حرارة التشوه اللدن - وهي حالة يصبح فيها ناعمًا وقابلاً للطرق ولكنه ليس منصهرًا. يعد الوصول إلى درجة الحرارة الدقيقة أمرًا بالغ الأهمية لضمان تدفق المعدن بشكل صحيح داخل القالب.

المرحلة 3: عملية التشكيل

هذا هو الحدث المركزي للعملية. يتم نقل البليت المسخن بسرعة ووضعه على نصف القالب السفلي داخل مكبس أو مطرقة التشكيل.

يتم بعد ذلك تطبيق قوة ضغط هائلة، مما يجبر المعدن اللدن على التدفق وملء كل تفاصيل تجويف القالب. هذه القوة هي التي تحول المادة بشكل أساسي.

تعمل القوة على تكرير وتوجيه هيكل الحبيبات الداخلي للمعدن، ومحاذاته مع محيط الجزء. يعد تدفق الحبيبات المستمر هذا هو المصدر الأساسي لقوة المكون المشكل الاستثنائية.

المرحلة 4: التبريد والتشطيب

بعد تشكيل الجزء، يتم إخراجه من القالب وتبريده بطريقة خاضعة للرقابة لتثبيت الخواص المعدنية المرغوبة.

الجزء ليس مكتملًا بعد. عادة ما يحتوي على مادة زائدة تسمى النتوء (flash) التي تضغط بين نصفي القالب. هناك حاجة إلى عمليات ثانوية للتشطيب.

تشمل هذه العمليات التشذيب (قص النتوء)، والتثقيب (ثقب الفتحات)، والسكّ (الختم للأسطح عالية الدقة). يمكن تنفيذ هذه العمليات بالتتابع في آلات مختلفة أو دمجها في قالب واحد متعدد المحطات.

فهم المفاضلات الرئيسية

في حين أن التشكيل ينتج أجزاء قوية بشكل استثنائي، إلا أنه ينطوي على مفاضلات محددة تجعله مناسبًا لبعض التطبيقات وليس لغيرها.

الميزة: قوة ومتانة لا مثيل لهما

الفائدة الأساسية للتشكيل هي هيكل الحبيبات المكرر. يؤدي هذا إلى إنتاج أجزاء أقوى وأكثر صلابة ومقاومة للصدمات والإجهاد بشكل كبير من المكونات المصبوبة أو المشغولة. لا توجد فراغات داخلية أو نقاط ضعف.

العيب: تكاليف أدوات أولية عالية

يعد إنشاء قوالب التشكيل عملية معقدة ومكلفة. كما تشير المراجع، فإن مجموعات القوالب أكثر تكلفة من قوالب الصب لأنها يجب أن تتحمل قوى قصوى وغالبًا ما تتضمن أدوات تشذيب وأدوات ثانوية. هذا الاستثمار الأولي المرتفع يجعل التشكيل أكثر اقتصادية لإنتاج الكميات المتوسطة إلى العالية.

القيود: التعقيد الهندسي

التشكيل هو الأنسب للأجزاء ذات المقطع العرضي الصلب نسبيًا. بشكل عام، ليس مثاليًا لإنشاء مكونات ذات تجاويف داخلية معقدة للغاية أو جدران رقيقة ومعقدة، والتي غالبًا ما تكون أفضل خدمة من خلال الصب.

اختيار التشكيل لتطبيقك

يتطلب تحديد ما إذا كان سيتم استخدام التشكيل الموازنة بين الحاجة إلى الأداء المطلق والتكلفة التصنيعية وتعقيد الجزء.

- إذا كان تركيزك الأساسي هو أقصى قدر من القوة ومقاومة الإجهاد: التشكيل هو الخيار الأفضل للمكونات الحيوية مثل التروس، وأعمدة الكرنك، وقضبان التوصيل، وأجزاء الطيران الهيكلية.

- إذا كان تركيزك الأساسي هو فعالية التكلفة للإنتاج منخفض الحجم أو الأجزاء المعقدة للغاية: يجب عليك تقييم البدائل مثل الصب أو التشغيل الآلي، حيث قد لا يكون التكلفة الأولية العالية لقالب التشكيل مبررة.

إن فهم هذه العملية يمكّنك من اختيار طريقة التصنيع الصحيحة بناءً على الاحتياجات الهندسية، وليس فقط الشكل النهائي.

جدول ملخص:

| المرحلة | النشاط الرئيسي | الغرض |

|---|---|---|

| 1. تصميم القالب | تصنيع قوالب فولاذية مخصصة | إنشاء الشكل الدقيق للجزء النهائي |

| 2. تحضير المادة | تسخين البليت إلى حالة لدن | جعل المعدن قابلاً للطرق للتشوه |

| 3. عملية التشكيل | تطبيق قوة ضغط هائلة | تشكيل المعدن وتكرير هيكل الحبيبات |

| 4. التبريد والتشطيب | تشذيب النتوء والتشكيل النهائي | إنتاج المكون النهائي عالي القوة |

هل تحتاج إلى مكونات متينة وعالية القوة لتطبيقات المختبر أو الصناعة الخاصة بك؟ توفر عملية التشكيل خصائص ميكانيكية لا مثيل لها، ولكن اختيار طريقة التصنيع الصحيحة أمر بالغ الأهمية. تتخصص KINTEK في توفير معدات ومواد استهلاكية مختبرية قوية، مدعومة بخبرة عميقة في علم المواد. دع خبرائنا يساعدونك في تحديد ما إذا كان التشكيل هو الحل المناسب لمتطلبات أداء مشروعك وميزانيته. اتصل بفريقنا اليوم لمناقشة احتياجاتك المحددة!

دليل مرئي

المنتجات ذات الصلة

- مكبس كهربائي معملي هيدروليكي مقسم لتشكيل الأقراص

- مكبس هيدروليكي أوتوماتيكي للمختبرات لضغط حبيبات XRF و KBR

- دليل المختبر مكبس هيدروليكي للأقراص للاستخدام المخبري

- مكبس حراري يدوي

- دليل المختبر الهيدروليكي للضغط الكبسولات للاستخدام المخبري

يسأل الناس أيضًا

- ما مدى سخونة المكابس الهيدروليكية؟ فهم الحرارة الحرجة في نظامك الهيدروليكي

- ما هو استخدام بروميد البوتاسيوم (KBr)؟ إتقان تحضير العينات للتحليل الطيفي بالأشعة تحت الحمراء بدقة

- لماذا نستخدم بروميد البوتاسيوم (KBr) في مطيافية الأشعة تحت الحمراء؟ احصل على أطياف واضحة وغير معاقة للعينات الصلبة

- ما هي ميزة بروميد البوتاسيوم (KBr)؟ شفافية لا مثيل لها للأشعة تحت الحمراء لتحليل طيفي دقيق

- كيف تعمل مكبس هيدروليكي معملي على تحسين دقة XRF لعينات المحفز؟ تعزيز الدقة واستقرار الإشارة