لتوضيح الأمر، لا يوجد نوع واحد من الفولاذ يُستخدم لجميع المكابس الهيدروليكية. يتم اختيار المادة المحددة بعناية بناءً على وظيفة المكون والضغوط الهائلة التي يجب أن يتحملها، حيث يستخدم المصنعون عادةً الفولاذ الكربوني عالي القوة للإطار والفولاذ السبائكي الأكثر متانة للمكونات الحيوية مثل الأسطوانة الهيدروليكية. الهدف هو استخدام مادة تقاوم التشوه الدائم وتضمن السلامة التشغيلية تحت القوة القصوى.

العامل الحاسم ليس اسم فولاذ معين، بل خصائصه: قوة خضوع عالية لمنع الانحناء ومتانة عالية لمنع التكسر. الاختيار هو خيار هندسي دقيق يوازن بين الأداء والسلامة والتكلفة لكل جزء من أجزاء الآلة.

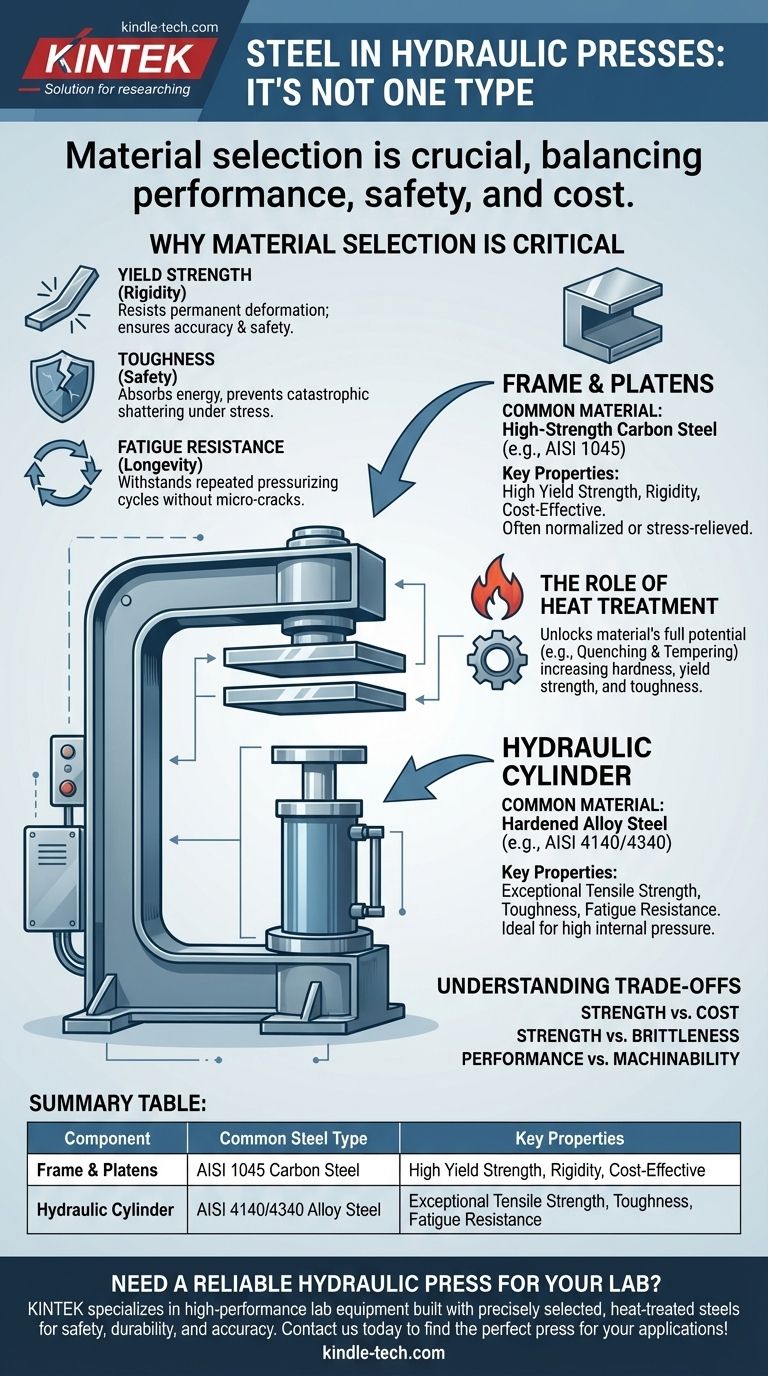

لماذا اختيار المواد أمر بالغ الأهمية

يعمل المكبس الهيدروليكي على مبدأ بسيط: مضاعفة القوة. وهذا يعني أن مكوناته الهيكلية، وخاصة الإطار والأسطوانة، تتعرض لإجهاد لا يصدق. اختيار المادة الخاطئة سيؤدي إلى فشل فوري.

مقاومة التشوه الدائم (قوة الخضوع)

يجب أن يكون الإطار والألواح (أسطح الضغط) صلبة تمامًا. أي انحناء دائم سيعرض دقة الماكينة وسلامتها للخطر.

لهذا السبب، تعد قوة الخضوع أهم خاصية للإطار. إنها أقصى إجهاد يمكن أن تتحمله المادة قبل أن تبدأ في التشوه بشكل دائم. يجب أن يكون الفولاذ المستخدم ذو قوة خضوع أعلى بكثير من أقصى ضغط تشغيلي للمكبس.

منع الفشل الكارثي (المتانة)

بالإضافة إلى الانحناء، يجب منع الفولاذ من التكسر. المتانة هي قدرة المادة على امتصاص الطاقة والتشوه قليلاً تحت الإجهاد دون التصدع.

قد تبدو المادة الهشة قوية، لكنها قد تفشل فجأة وبشكل كارثي. ستوفر المادة المتينة هامشًا للسلامة، وقد تظهر علامات الإجهاد قبل حدوث فشل كامل.

تحمل الاستخدام المتكرر (مقاومة التعب)

يُستخدم المكبس آلاف المرات خلال عمره الافتراضي. كل دورة من الضغط وإزالة الضغط هي دورة إجهاد على المعدن.

يجب أن يتمتع الفولاذ المختار بمقاومة عالية للتعب لتحمل هذا التحميل المتكرر دون ظهور تشققات دقيقة يمكن أن تؤدي إلى الفشل بمرور الوقت.

المواد الشائعة في بناء المكابس الهيدروليكية

بينما تختلف المواصفات، تُستخدم فئات معينة من الفولاذ باستمرار لأدائها المثبت في بيئات الإجهاد العالي هذه.

للإطار والألواح: الفولاذ الكربوني عالي القوة

الجزء الأكبر من المكبس هو إطاره على شكل حرف C أو H. لهذا الغرض، غالبًا ما يختار المهندسون فولاذًا كربونيًا متوسطًا إلى عالي الكربون، مثل AISI 1045 أو درجات مماثلة.

توفر هذه الأنواع من الفولاذ توازنًا ممتازًا بين القوة العالية والتكلفة المعتدلة. غالبًا ما يتم تطبيعها أو تخفيف إجهادها لضمان بنية داخلية موحدة وأقصى قدر من المتانة. قد تُصنع بعض إطارات المكابس الكبيرة جدًا أيضًا من الفولاذ المصبوب عالي القوة أو الحديد الزهر المطيل.

للأسطوانة الهيدروليكية: الفولاذ السبائكي المقوى

الأسطوانة الهيدروليكية هي قلب المكبس وتتحمل أعلى ضغط داخلي. يتطلب هذا المكون مادة ذات أداء أعلى.

تُعد سبائك الفولاذ الكروم-موليبدينوم (ChroMoly) مثل AISI 4140 أو 4340 خيارات شائعة. تحقق هذه السبائك، عند معالجتها حراريًا بشكل صحيح، قوة شد ومتانة استثنائية، مما يجعلها مثالية لاحتواء السائل الهيدروليكي عالي الضغط.

دور المعالجة الحرارية

لا يكفي مجرد اختيار الفولاذ المناسب. المعالجة الحرارية هي عملية حاسمة تطلق العنان للإمكانات الكاملة للمادة.

تعيد عمليات مثل التبريد والتسقية ترتيب البنية الجزيئية للفولاذ لزيادة صلابته وقوة خضوعه ومتانته بشكل كبير. ولهذا السبب، فإن المكون المصنوع من سبيكة فولاذ 4140 المعالجة حراريًا يتفوق بكثير على نفس الفولاذ في حالته الخام غير المعالجة.

فهم المفاضلات

اختيار الفولاذ هو دائمًا حل هندسي وسط. فهم هذه التوازنات هو المفتاح لتقدير سبب بناء المكبس بالطريقة التي هو عليها.

القوة مقابل التكلفة

تُعد سبائك الفولاذ مثل 4140 أغلى بكثير من الفولاذ الكربوني مثل 1045. ولهذا السبب تُستخدم بشكل استراتيجي للمكونات عالية الإجهاد مثل الأسطوانة، بينما يمكن بناء الإطار الأكبر والأقل إجهادًا من الفولاذ الكربوني الأكثر اقتصادية.

القوة مقابل الهشاشة

زيادة صلابة الفولاذ (قوته) يمكن أن تزيد أحيانًا من هشاشته. يجب أن تكون عملية الهندسة والمعالجة الحرارية دقيقة لإنشاء مادة قوية للغاية ومتينة بما يكفي لمقاومة الكسر. هذا توازن دقيق وحاسم.

الأداء مقابل قابلية التشغيل الآلي

غالبًا ما يكون الفولاذ عالي القوة للغاية أكثر صعوبة ويستغرق وقتًا أطول في التشغيل الآلي واللحام والتشطيب. وهذا يزيد من تكلفة التصنيع. يجب أن يأخذ اختيار المواد في الاعتبار التكلفة الإجمالية للإنتاج، وليس فقط سعر المواد الخام.

اتخاذ الخيار الصحيح لهدفك

يركز هدفك على ما يجب أن تبحث عنه في مواصفات المواد.

- إذا كان تركيزك الأساسي هو شراء مكبس موثوق: ابحث عن الشركات المصنعة التي تحدد استخدام الفولاذ الكربوني أو السبائكي عالي القوة والمعالج حراريًا وتذكر أسماء موردي الأنظمة الهيدروليكية ذوي السمعة الطيبة (مثل Bosch Rexroth)، حيث يشير ذلك إلى الالتزام بمكونات عالية الجودة.

- إذا كان تركيزك الأساسي هو تصميم أو إصلاح مكبس: أولويتك هي تحليل نقاط الإجهاد المحددة. استخدم سبائك الفولاذ مثل 4140 للمكونات الحيوية وعالية الضغط مثل الأسطوانة والمكبس، واختر فولاذًا كربونيًا عالي الشد مناسبًا لهيكل الإطار الرئيسي بناءً على حسابات القوة.

في النهاية، تتحدد سلامة المكبس الهيدروليكي بالاختيار والمعالجة الذكية للفولاذ للتحكم في القوة الهائلة بأمان وتكرار.

جدول ملخص:

| المكون | نوع الفولاذ الشائع | الخصائص الرئيسية |

|---|---|---|

| الإطار والألواح | فولاذ كربوني AISI 1045 | قوة خضوع عالية، صلابة، فعالية التكلفة |

| الأسطوانة الهيدروليكية | فولاذ سبائكي AISI 4140/4340 | قوة شد استثنائية، متانة، مقاومة التعب |

هل تحتاج إلى مكبس هيدروليكي موثوق لمختبرك؟ تتخصص KINTEK في معدات المختبرات عالية الأداء، بما في ذلك المكابس الهيدروليكية المصنوعة من الفولاذ المختار بدقة والمعالج حراريًا لضمان السلامة والمتانة والدقة تحت القوة القصوى. خبرتنا في علم المواد تعني أنك تحصل على آلة مصممة لطول العمر والدقة. اتصل بنا اليوم لمناقشة احتياجات مختبرك والعثور على المكبس المثالي لتطبيقاتك!

دليل مرئي

المنتجات ذات الصلة

- مكبس كهربائي معملي هيدروليكي مقسم لتشكيل الأقراص

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

- مكبس هيدروليكي أوتوماتيكي للمختبرات لضغط حبيبات XRF و KBR

- دليل المختبر مكبس هيدروليكي للأقراص للاستخدام المخبري

- مكبس هيدروليكي معملي آلة ضغط الأقراص للمختبرات صندوق القفازات

يسأل الناس أيضًا

- كيف يؤثر مكبس هيدروليكي معملي على أقطاب بطاريات الليثيوم والهواء؟ ضبط دقيق للأداء الأمثل

- ما هي مزايا الحدادة بالضغط مقارنة بالحدادة بالمطرقة؟ تحقيق سلامة داخلية فائقة

- ما هو دور مكبس هيدروليكي معملي في تحضير حبيبات LLZO؟ تعزيز الموصلية الأيونية عن طريق الضغط البارد

- ما هي مكبس الورشة؟ دليلك الشامل للقوة المتحكم بها للثني والكبس والتسوية

- كيف تستخدم الهيدروليكا في الصناعة؟ إطلاق العنان لقوة هائلة للتطبيقات الشاقة

- ما هو تطبيق مكبس هيدروليكي معملي في اختبار الخصائص المادية للبولي هيدروكسي ألكانوات (PHA) المشتقة من الكائنات الحية الدقيقة المحبة للظروف القاسية؟

- لماذا تعتبر خطوة الضغط المسبق باستخدام مكبس هيدروليكي معملي ضرورية؟ مفتاح حصائر ألواح الحبيبات المستقرة

- ما هي الوظائف الأساسية لحامل العينة والمضخة اليدوية عالية الضغط؟ محاكاة الإجهاد الرئيسية للاختبارات المعملية