يُستخدم الكبس الإيزوستاتيكي البارد (CIP) لإنشاء مكونات عالية الأداء حيث تكون موحدة المادة والأشكال الهندسية المعقدة أمرًا بالغ الأهمية. ستجد المنتجات المصنوعة بتقنية CIP في صناعات مثل الطيران والطب والإلكترونيات والدفاع، بما في ذلك عناصر مثل أهداف الرش، وأنابيب السيراميك المتقدمة، والغرسات الطبية، والأدوات الصناعية القوية. يتم اختيار هذه العملية خصيصًا للمواد التي يصعب ضغطها باستخدام طرق أخرى.

في جوهره، لا يتم تعريف تقنية CIP بقائمة محددة من المنتجات، بل بقدرة تصنيعية فريدة. تتفوق هذه التقنية في تشكيل الأجزاء من المساحيق التي تتطلب كثافة موحدة تمامًا، وهي ميزة ضرورية للأداء والقوة المتوقعين بعد المعالجة النهائية.

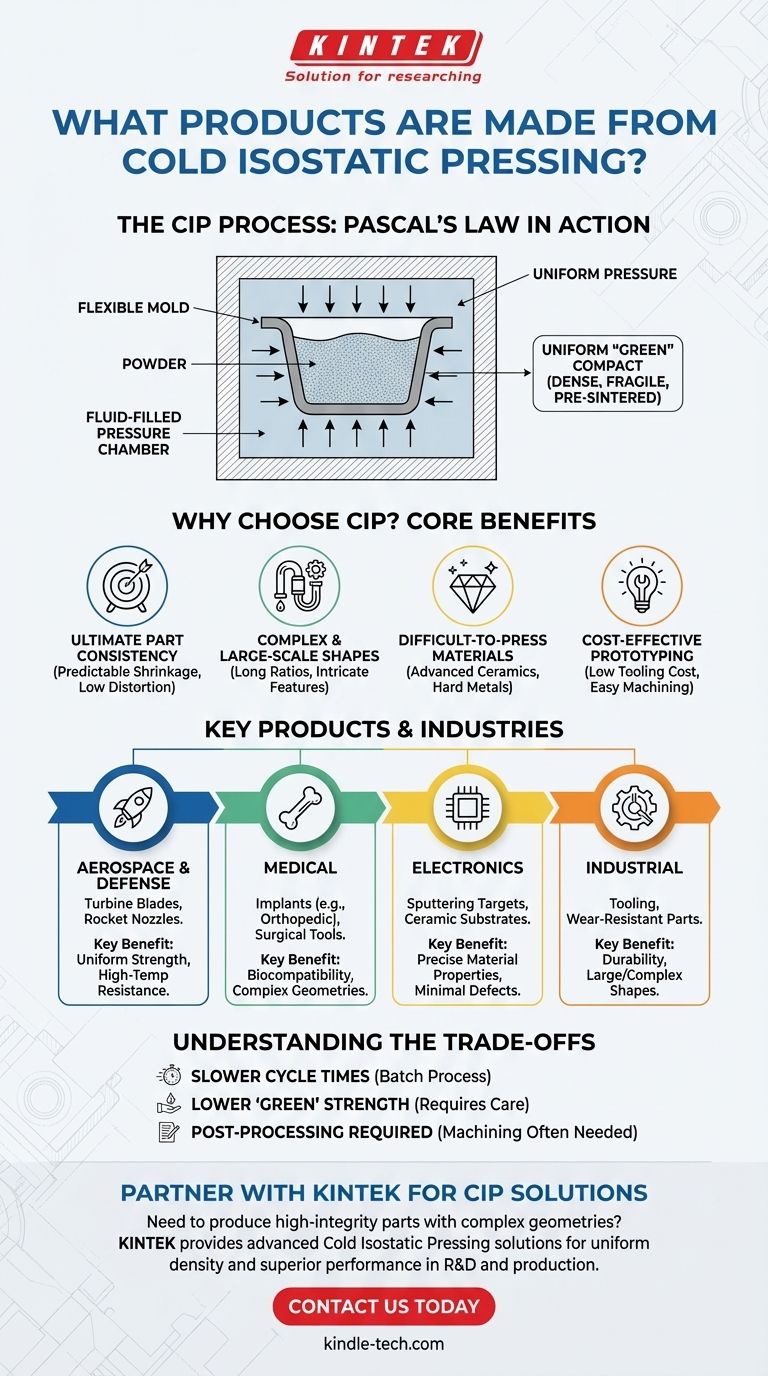

ما هو الكبس الإيزوستاتيكي البارد؟

لفهم ما تنتجه تقنية CIP، يجب أولاً فهم كيفية عملها. إنها تختلف اختلافًا جوهريًا عن الكبس التقليدي، الذي يطبق القوة من اتجاه واحد أو اتجاهين.

المبدأ الأساسي: قانون باسكال قيد التنفيذ

تقنية CIP هي تطبيق مباشر لـ قانون باسكال، الذي ينص على أن الضغط المطبق على سائل محصور ينتقل بالتساوي في جميع الاتجاهات.

في هذه العملية، يتم وضع المسحوق داخل قالب مرن مرن، ثم يتم إغلاقه. يُغمر هذا القالب المغلق في حجرة ضغط مملوءة بالسائل.

عندما يتم زيادة الضغط على الحجرة، يطبق السائل ضغطًا هائلاً وموحدًا على كل سطح من أسطح القالب. هذا يضغط المسحوق بالتساوي من جميع الجوانب.

النتيجة: قطعة مضغوطة "خضراء" موحدة

ناتج عملية CIP هو قطعة مضغوطة "خضراء". هذا جزء صلب، ولكنه هش، تم تكثيفه ولكنه لم يتم حرقه أو تلبيده بعد للوصول إلى صلابته النهائية.

الميزة الرئيسية هي كثافته الموحدة بشكل استثنائي. نظرًا لأن الضغط طُبق من جميع الاتجاهات، فلا توجد خطوط إجهاد داخلية أو تباينات في الكثافة شائعة في الأجزاء المصنوعة بالكبس التقليدي أحادي المحور (من الأعلى للأسفل).

لماذا يختار المصنعون تقنية CIP

يحدد المصنع استخدام تقنية CIP عندما تقوض قيود الطرق الأخرى سلامة الجزء النهائي أو قابليته للتطبيق. إنها تقنية لحل المشكلات لمواجهة تحديات محددة.

للحصول على أقصى قدر من اتساق الأجزاء

تعني الكثافة الموحدة للقطعة المضغوطة بتقنية CIP أنها تنكمش بشكل يمكن التنبؤ به ومتسق أثناء الحرق النهائي (التلبيد).

ينتج عن ذلك تشوه وإجهاد داخلي منخفض، وهو أمر بالغ الأهمية لمكونات السيراميك والمعدن عالية الأداء التي يجب أن تلبي حدودًا أبعادًا صارمة بعد المعالجة الحرارية.

للأشكال المعقدة والكبيرة

نظرًا لأن الضغط هيدروستاتيكي (من جميع الجوانب)، يمكن لتقنية CIP إنتاج أشكال مستحيلة باستخدام القوالب الصلبة. ويشمل ذلك:

- الأجزاء ذات نسب الطول إلى القطر العالية جدًا، مثل الأنابيب الطويلة والرفيعة.

- الأجزاء ذات الأشكال الداخلية المعقدة، مثل التروس المسننة أو الأخاديد أو المخاريط.

- المكونات الكبيرة جدًا، حيث تكون تكلفة إنشاء قوالب فولاذية ضخمة ومعقدة باهظة الثمن.

للمواد التي يصعب ضغطها

تقنية CIP هي الطريقة المفضلة للمساحيق التي لا تنضغط جيدًا تحت الضغط التقليدي.

وهذا يشمل المعادن الصلبة، والمعادن المقاومة للحرارة، والسيراميك المتقدم. يضمن الضغط من جميع الجوانب تكثيف هذه المواد الصعبة بفعالية إلى شكل قابل للاستخدام. ويمكن استخدامه أيضًا لإنشاء مكونات ذات طبقات بخصائص مسحوق مختلفة.

لنماذج أولية فعالة من حيث التكلفة

بالنسبة لعمليات الإنتاج الصغيرة، أو النماذج الأولية، أو الأجزاء الكبيرة جدًا، فإن طريقة "الحقيبة الرطبة" لتقنية CIP فعالة من حيث التكلفة للغاية.

إنها تتجنب الاستثمار الأولي المرتفع في قوالب الضغط الفولاذية الصلبة، وتعتمد بدلاً من ذلك على القوالب المرنة الأقل تكلفة. كما يمكن تشغيل القطع المضغوطة الخضراء الناتجة بسهولة، مما يسمح بمزيد من التحسين في التصميم قبل مرحلة الحرق النهائية المكلفة.

فهم المفاضلات

على الرغم من قوتها، فإن تقنية CIP ليست حلاً شاملاً. تأتي مزاياها مع مفاضلات محددة تجعلها غير مناسبة للعديد من التطبيقات البسيطة وذات الحجم الكبير.

أوقات دورة أبطأ

تقنية CIP هي عملية دفعات. يستغرق تحميل المسحوق، وإغلاق القالب، ووضعه في الوعاء، والضغط، وتخفيف الضغط، والتفريغ وقتًا أطول بكثير لكل جزء مقارنة بالكبس الميكانيكي المؤتمت. وهذا يجعلها أقل ملاءمة للعناصر البسيطة المنتجة بكميات كبيرة.

قوة "خضراء" أقل

غالبًا ما تكون القطع المضغوطة الخضراء الناتجة عن تقنية CIP أكثر هشاشة من تلك الناتجة عن كبس القالب. يجب التعامل معها بعناية قبل عملية التلبيد النهائية، التي تدمج الجسيمات وتوفر القوة النهائية.

غالبًا ما تكون هناك حاجة إلى معالجة لاحقة

على الرغم من أن تقنية CIP يمكن أن تنتج أشكالًا قريبة من الشكل النهائي، إلا أن القوالب المرنة لا توفر نفس الدقة الأبعاد الصارمة التي يوفرها قالب فولاذي صلب. بالنسبة للمكونات عالية الدقة، تتطلب القطعة المضغوطة الخضراء عادةً تشغيلًا آليًا قبل الحرق لتحقيق الحدود النهائية.

متى يجب تحديد الكبس الإيزوستاتيكي البارد

استخدم هذا الإطار لتحديد ما إذا كانت تقنية CIP هي الخيار الصحيح لمكونك.

- إذا كان تركيزك الأساسي هو سلامة الجزء النهائي: تعتبر تقنية CIP الخيار الأفضل لتقليل التشوه وضمان انكماش موحد ويمكن التنبؤ به أثناء التلبيد.

- إذا كان تركيزك الأساسي هو الشكل الهندسي المعقد: حدد تقنية CIP للأجزاء ذات الميزات الداخلية، أو نسب الأبعاد الطويلة، أو الأشكال الأخرى التي لا يمكن تحقيقها بالكبس أحادي المحور.

- إذا كان تركيزك الأساسي هو أداء المادة: تعتبر تقنية CIP هي المعيار لضغط المساحيق التي يصعب كبسها مثل السيراميك المتقدم، والمعادن المقاومة للحرارة، والمواد المركبة.

- إذا كان تركيزك الأساسي هو النماذج الأولية أو الأجزاء الكبيرة جدًا: تجعل تكلفة الأدوات المنخفضة لتقنية CIP "الحقيبة الرطبة" فعالة للغاية من حيث التكلفة للبحث، أو الوظائف الفردية، أو المكونات الضخمة.

من خلال فهم ميزتها الأساسية المتمثلة في التكثيف الموحد، يمكنك الاستفادة من الكبس الإيزوستاتيكي البارد لحل فئة فريدة وصعبة من المشاكل التصنيعية.

جدول ملخص:

| الصناعة | منتجات CIP الشائعة | الميزة الرئيسية |

|---|---|---|

| الفضاء والدفاع | شفرات التوربينات، فوهات الصواريخ | قوة موحدة، مقاومة لدرجات الحرارة العالية |

| الطبية | الغرسات (مثل العظام)، الأدوات الجراحية | التوافق الحيوي، الأشكال الهندسية المعقدة |

| الإلكترونيات | أهداف الرش، ركائز السيراميك | خصائص مادية دقيقة، الحد الأدنى من العيوب |

| الصناعية | الأدوات، الأجزاء المقاومة للتآكل | المتانة، الأشكال الكبيرة/المعقدة |

هل تحتاج إلى إنتاج أجزاء ذات نزاهة عالية بأشكال هندسية معقدة؟

في KINTEK، نحن متخصصون في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية، بما في ذلك حلول الكبس الإيزوستاتيكي البارد، لمساعدتك في تحقيق كثافة موحدة وأداء فائق في مكونات السيراميك أو المعدن الخاصة بك. سواء كنت في مجال البحث والتطوير أو الإنتاج، فإن خبرتنا تضمن حصولك على التكنولوجيا المناسبة لاحتياجاتك المحددة.

اتصل بنا اليوم لمناقشة كيف يمكن لتقنية CIP تعزيز عملية التصنيع الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- آلة الضغط الأيزوستاتيكي البارد للمختبر الكهربائي للضغط الأيزوستاتيكي البارد

- آلة الضغط الأيزوستاتيكي البارد اليدوية CIP لتشكيل الأقراص

- آلة الضغط الأيزوستاتيكي البارد المعملية الأوتوماتيكية للضغط الأيزوستاتيكي البارد

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

- آلة الضغط الهيدروليكي الأوتوماتيكية ذات درجة الحرارة العالية مع ألواح مسخنة للمختبر

يسأل الناس أيضًا

- لماذا يُستخدم الضغط شبه المتساوي التوازن للسيراميك؟ احصل على كثافة موحدة ودقة فائقة

- لماذا يلزم وجود مكبس عزل متساوي الضغط البارد (CIP) بعد الضغط الأحادي أثناء تشكيل أجسام Li7La3Zr2O12 الخضراء؟

- ما هي فائدة استخدام مكبس العزل البارد للمعالجة الثانوية لمركب TiC10/Cu-Al2O3؟ عزز الكثافة الآن!

- كيف تساعد تقنية الضغط المتساوي البارد (CIP) في قمع نمو تشعبات الليثيوم؟ تعزيز سلامة البطارية.

- لأي أنواع من المكونات والمواد يعتبر الضغط شبه المتساوي مناسبًا بشكل خاص؟ قم بتحسين إنتاجك

- ما هي مزايا عملية الضغط المتساوي الخصائص؟ تحقيق كثافة عالية وأشكال هندسية معقدة

- كم تكلفة مكبس العزل متساوي الضغط؟ دليل لتسعير المختبر مقابل التسعير الصناعي

- لماذا يُستخدم الضغط الأيزوستاتيكي البارد (CIP) لمساحيق مركبات النحاس؟ تعزيز كفاءة التلبيد والكثافة