مقدمة

CIP (الضغط المتوازنة على البارد) وضغط القالب المعدني هما طريقتان لضغط المواد المستخدمة في تصنيع المنتجات المختلفة. CIP هي عملية تتضمن الضغط على مادة ما في حاوية مملوءة بسائل ، في حين أن ضغط القالب المعدني هو طريقة تتضمن الضغط على مادة بين قالبين. يتم استخدام كلتا الطريقتين لإنشاء مكونات عالية الكثافة ، لكنهما يختلفان من حيث مستوى التعقيد المطلوب والنتيجة النهائية. يمكن أن يساعد فهم هذه الاختلافات الشركات المصنعة على تحديد الطريقة الأنسب لاحتياجاتهم.

جدول المحتويات

تعريف CIP وضغط القالب المعدني

CIP وضغط القوالب المعدنية طريقتان شائعتان تستخدمان لإنتاج منتجات سيراميك عالية الجودة. CIP ، أو الضغط المتوازنة على البارد ، هي تقنية تتضمن ضغط مسحوق في قالب باستخدام ماء أو زيت عالي الضغط. يتم تطبيق الضغط بشكل موحد في جميع الاتجاهات ، مما ينتج عنه منتج سيراميك كثيف خالٍ من العيوب. هذه الطريقة مثالية لإنتاج أشكال معقدة وأجزاء كبيرة تتطلب قوة ودقة عالية.

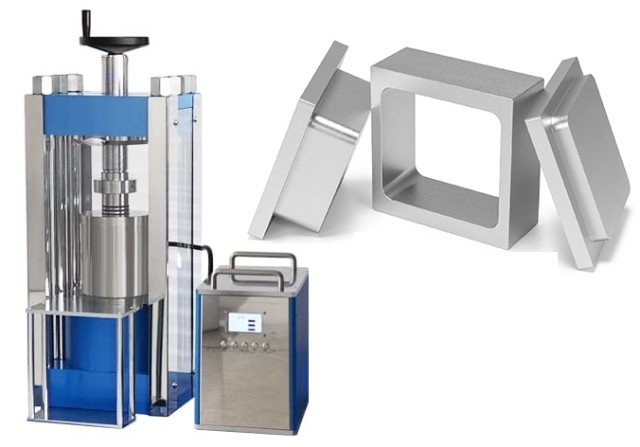

من ناحية أخرى ، يتضمن ضغط القالب المعدني استخدام قالب معدني لتشكيل مسحوق السيراميك بالشكل المطلوب. يتم تعبئة القالب بالمسحوق ثم ضغطه باستخدام مكبس هيدروليكي. هذه الطريقة مناسبة لإنتاج أشكال بسيطة وأجزاء صغيرة تتطلب دقة واتساق عاليين. غالبًا ما يكون منتج السيراميك الذي يتم إنتاجه باستخدام ضغط القوالب المعدنية أقل كثافة من المنتج باستخدام CIP ولكنه لا يزال عالي الجودة.

من حيث المبدأ ، CIP وضغط القالب المعدني لهما عمليات ضغط مختلفة. يطبق CIP ضغطًا متساويًا على المواد باستخدام ضغط السائل ، بينما يطبق ضغط القالب المعدني ضغطًا أحادي المحور فقط. لذلك ، يمكن أن ينتج CIP منتجًا بكثافة وتجانس منتظمين بسبب عدم وجود احتكاك مع قالب معدني.

CIP هي تقنية تعتمد على المسحوق ، قريبة من الشبكة لإنتاج المكونات المعدنية والسيراميك. إنها تشبه إلى حد بعيد عملية أخرى تُعرف باسم معالجة القوالب المعدنية. وظائف CIP على أساس مبدأ اقترحه بليز باسكال. يُعرف هذا المبدأ عمومًا باسم قانون باسكال وينص على أن الضغط المطبق في سائل مغلق ينتقل في جميع الاتجاهات في جميع أنحاء السائل دون أي تغيير في حجم الضغط.

في المقابل ، فإن ضغط القالب المعدني يشبه إلى حد بعيد CIP. في طريقة الضغط هذه ، تمتلئ مواد المسحوق في فراغ محاط بالقالب المعدني والخرامة السفلية. ثم يتم ضغطها عن طريق تضييق المسافة بين اللكمات العلوية والسفلية. تحتوي معدات ضغط القوالب المعدنية للاستخدام الصناعي على سلسلة من العمليات الآلية من تعبئة المسحوق إلى إزالة الجسم المصبوب.

باختصار ، CIP وضغط القوالب المعدنية هما طريقتان مختلفتان تستخدمان لإنتاج منتجات السيراميك ، ولكل منها مزاياها وعيوبها. يعتمد اختيار الطريقة التي يتم استخدامها على المتطلبات المحددة للمنتج الذي يتم إنتاجه. يعد CIP مناسبًا لإنتاج الأشكال المعقدة والأجزاء الكبيرة التي تتطلب قوة ودقة عالية ، بينما يعد ضغط القالب المعدني مناسبًا لإنتاج أشكال بسيطة وأجزاء صغيرة تتطلب دقة واتساق عاليين.

مبدأ CIP وضغط القالب المعدني

CIP وضغط القالب المعدني هما طريقتان شائعتان لإنتاج مواد السيراميك. الفرق الرئيسي بين هاتين الطريقتين هو الآلية المستخدمة لتشكيل مسحوق السيراميك.

CIP

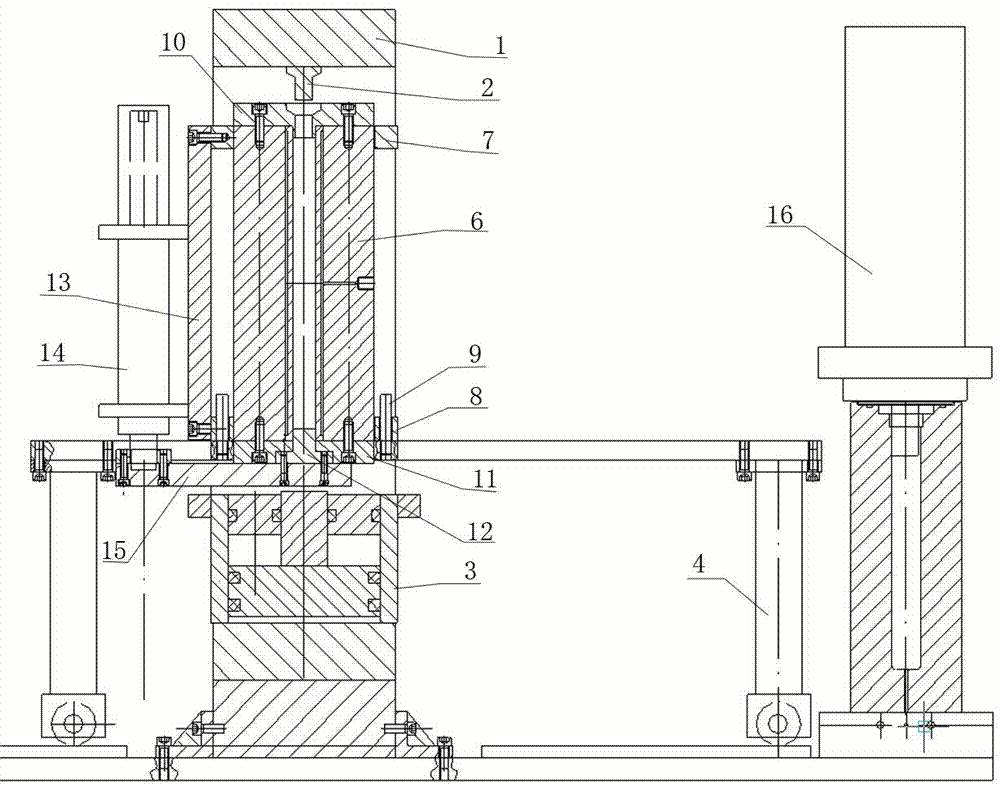

يستخدم CIP ، أو الضغط المتساوي البارد ، سائلًا مضغوطًا لضغط مسحوق السيراميك إلى الشكل المطلوب. تتضمن العملية وضع المسحوق في قالب مرن ثم غمره في سائل مضغوط. يتم تطبيق الضغط بشكل موحد في جميع الاتجاهات ، مما ينتج عنه كثافة موحدة ومنتج عالي الجودة. هذه التقنية هي الأنسب للمكونات الكبيرة نسبيًا ذات الشكل المعقد والتي لا يمكن إنتاجها بطرق أخرى.

ضغط قالب معدني

من ناحية أخرى ، يتضمن ضغط القالب المعدني ضغط مسحوق السيراميك في قالب معدني باستخدام مكبس هيدروليكي. تستخدم هذه الطريقة بشكل شائع لإنتاج أشكال صغيرة ومعقدة. يتم استخدام القالب المعدني لتشكيل مسحوق السيراميك ، ثم يتم تلبيد المنتج لتحقيق منتج عالي الكثافة.

الاختلافات الرئيسية

يتمثل الاختلاف الرئيسي بين هاتين الطريقتين في أن CIP يستخدم سائلًا مضغوطًا لتشكيل مسحوق السيراميك ، بينما يستخدم ضغط القالب المعدني قالبًا معدنيًا. CIP هي عملية صلبة تتغلب على بعض التحديات المرتبطة بالصب ، مثل الخصائص الاتجاهية والبنية المجهرية غير المنتظمة والعيوب تحت السطحية.

مزايا CIP

يتمتع CIP بالعديد من المزايا على ضغط القالب المعدني. تتمثل إحدى المزايا الأساسية في أنه يتيح حرية تصميم أكبر ، مما يجعل من الممكن إنتاج أجزاء ذات قطع سفلية أو ميزات متدلية أو تجاويف مغلقة جزئيًا. كما أنها مناسبة للأجزاء الكبيرة نسبيًا ، مع تحديد حجم وعاء الضغط فقط. بالإضافة إلى ذلك ، فإن الأداة المرنة CIP قابلة لإعادة الاستخدام ، مما يجعلها أرخص بكثير من العمليات الأخرى التي تتطلب أداة معدنية تضحيات مكلفة لكل جزء.

مزايا ضغط القالب المعدني

ضغط القوالب المعدنية له مزايا أيضًا. يتم استخدامه بشكل شائع لإنتاج أشكال صغيرة ومعقدة ، مما يجعلها مثالية للإنتاج الضخم للمكونات مثل عوازل شمعات الإشعال ، ومكونات التآكل المتخصصة ، والعوازل الكهربائية. بالإضافة إلى ذلك ، فهي عملية منخفضة التكلفة نسبيًا ومثالية لتعقيد الأشكال وعمليات الإنتاج الكبيرة.

في الختام ، يعتبر كل من CIP وضغط القوالب المعدنية من التقنيات المهمة المستخدمة في إنتاج مواد خزفية عالية الجودة. يعتمد اختيار الطريقة التي يجب استخدامها على المتطلبات المحددة للمنتج. في حين أن CIP هو الأنسب للمكونات الكبيرة نسبيًا ذات الشكل المعقد ، فإن ضغط القالب المعدني هو الأفضل لإنتاج أشكال صغيرة ومعقدة. يعد فهم مبادئ هذه التقنيات أمرًا ضروريًا لأي شخص يعمل في مجال معدات المختبرات.

مقارنة عمليات الضغط

مقدمة

في عالم معدات المختبرات ، يتم استخدام طريقتين للضغط بشكل شائع: CIP (الضغط المتساوي على البارد) وضغط القالب المعدني. يتم استخدام كلتا الطريقتين لضغط المساحيق في أجسام صلبة وكثيفة يمكن استخدامها كعينات أو لمزيد من الاختبارات.

تطبيق الضغط

يكمن الاختلاف الرئيسي بين الطريقتين في طريقة تطبيق الضغط. في CIP ، يتم وضع المسحوق في وعاء مرن وضغطه بضغط متساوٍ من جميع الاتجاهات ، مما ينتج عنه كثافة موحدة. في عملية ضغط القالب المعدني ، يتم وضع المسحوق في قالب صلب وضغطه بقوة أحادية الاتجاه ، مما ينتج عنه تدرج كثيف.

التطبيقات المفضلة

غالبًا ما يُفضل ضغط القالب المعدني عندما يكون شكلًا معينًا مطلوبًا ، بينما يفضل CIP عندما يكون التوحيد ضروريًا. بالإضافة إلى ذلك ، يعد CIP أكثر ملاءمة للمواد التي يصعب ضغطها أو التي تميل إلى التشقق تحت الضغط. بشكل عام ، يعتمد الاختيار بين CIP وضغط القالب المعدني على المتطلبات المحددة للتجربة أو التطبيق.

مزايا CIP

يقدم CIP العديد من المزايا على العمليات المماثلة الأخرى. واحدة من هذه المزايا هي تنوعها. يمكن استخدام CIP لإنتاج أشكال صعبة لا يمكن إنتاجها بطرق أخرى. بالإضافة إلى ذلك ، يمكن استخدام CIP لإنتاج مواد كبيرة الحجم. القيد الوحيد على حجم المواد التي تنتجها هذه الطريقة هو حجم وعاء الضغط.

مزايا ضغط القالب المعدني

يفضل ضغط القالب المعدني عندما يكون الشكل المحدد مطلوبًا. غالبًا ما تستخدم هذه الطريقة للإنتاج الضخم للأشكال البسيطة. بالإضافة إلى ذلك ، غالبًا ما يكون ضغط القالب المعدني أسرع من CIP ، حيث إنها عملية أبسط.

تطبيقات CIP في المختبر

يشيع استخدام CIP في المختبر لمجموعة متنوعة من التطبيقات. على سبيل المثال ، يتم استخدامه عندما تريد الوصول إلى كثافة أعلى قبل التلبيد ، أو عندما تستمر الحبيبات في الانهيار قبل أن تتمكن من تلبيدها ، أو عندما يكون لديك نسبة عرض إلى ارتفاع كبيرة. يستخدم CIP أيضًا عند الضغط على شكل غير منتظم مثل دونات أو شكل يغير أبعاده بطول طوله.

أكياس الرطب والقوالب CIP

يُطلق على الضغط المتساوي الساكن البارد أيضًا اسم الضغط "كيس الرطب" ، لأن الجزء الخارجي من الكيس يبلل بسائل الضغط. يتطلب CIP كيسًا مناسبًا للضغط على عينتك ولكن لديك الكثير من الخيارات السهلة جدًا ومنخفضة التكلفة. حتى المواد المرنة الرقيقة مثل اللاتكس والمطاط ستقاوم الضغوط العالية جدًا لأنها ليست شديدة الإجهاد (ممدودة) بشكل خاص تحت هذا الضغط المرتفع عند الضغط عليها ضد شيء لا يطول كثيرًا.

خاتمة

كل من CIP وضغط القوالب المعدنية لها مزاياها وعيوبها. يعتمد اختيار الطريقة التي يتم استخدامها على المتطلبات المحددة للتجربة أو التطبيق. ومع ذلك ، فإن CIP أكثر تنوعًا ويفضل عندما يكون التوحيد ضروريًا. يُفضل ضغط القوالب المعدنية عندما يكون شكل معين مطلوبًا أو للإنتاج الضخم للأشكال البسيطة.

الاختلافات في توزيع الكثافة

الطريقتان الشائعتان لإنتاج السيراميك الكثيف أو الأجزاء المعدنية هما CIP (الضغط المتوازنة على البارد) وضغط القالب المعدني. يتمثل الاختلاف الرئيسي بين هاتين الطريقتين في طريقة ضغط المسحوق ، مما يؤدي إلى اختلافات في توزيع الكثافة عبر الجزء الأخير.

CIP

في CIP ، يتم وضع المسحوق في قالب مطاطي ويتعرض لضغط متوازنة عالية الضغط من جميع الاتجاهات. ينتج عن هذا توزيع كثافة موحد في جميع أنحاء الجزء. ينتج عن غياب احتكاك الجدار ، حيث يتم تطبيق الضغط من جميع الاتجاهات ، تماسكًا من بنية وكثافة حبيبات موحدة عمليًا ، بغض النظر عن الشكل. يُفضل CIP عندما يكون توزيع الكثافة المنتظم مطلوبًا.

ضغط قالب معدني

من ناحية أخرى ، في ضغط القالب المعدني ، يتم ضغط المسحوق تحت ضغط عالٍ في قالب معدني ، مما ينتج عنه تدرج كثيف عبر الجزء. أعلى كثافة تقع في وسط الجزء ، وتنخفض الكثافة نحو الحواف. وذلك لأن جزيئات المسحوق بالقرب من حواف القالب تتعرض لضغط أقل من تلك الموجودة في المركز. تُفضل المساحيق ذات التشكل الجسيمي غير المنتظم بشكل عام في CIP ، مما يعزز القوة الخضراء. ومع ذلك ، في ضغط القالب المعدني ، تم استخدام المساحيق الخشنة والناعمة بنجاح.

مقارنة

يعتمد الاختيار بين هاتين الطريقتين على الخصائص المرغوبة للمنتج النهائي. يُفضل CIP عندما يكون توزيع الكثافة المنتظم مطلوبًا. يتم استخدام ضغط القالب المعدني بشكل شائع عندما يكون التدرج في الكثافة مرغوبًا. يتأثر سلوك التكثيف لمساحيق المعادن أثناء التنظيف المكاني ، وبالتالي جودة الجزء الأخير ، بالخصائص المورفولوجية والميكانيكية لمساحيق المعادن.

في الختام ، لكل من CIP وضغط القوالب المعدنية مزاياها وعيوبها ، ويعتمد اختيار الطريقة المناسبة على التطبيق المحدد. يُفضل CIP عندما يكون توزيع الكثافة المنتظم مطلوبًا ، بينما يتم استخدام ضغط القالب المعدني بشكل شائع عندما يكون التدرج اللوني للكثافة مطلوبًا.

أنواع معالجة CIP

عندما يتعلق الأمر بإنتاج معدات معملية عالية الجودة باستخدام عملية التنظيف المكاني ، هناك نوعان رئيسيان من طرق المعالجة: الضغط المتساوي الساكن (HIP) والضغط المتساوي الساكن البارد (CIP).

الضغط المتوازنة على الساخن (HIP)

الضغط المتساوي الساكن الساخن هو عملية تستخدم درجات حرارة عالية وضغوطًا لدمج مساحيق المعادن في أجزاء صلبة. إنه ينطوي على استخدام جو الأرجون أو مخاليط الغاز الأخرى التي يتم تسخينها حتى 3000 درجة فهرنهايت وضغطها حتى 100000 رطل لكل بوصة مربعة لمعالجة المساحيق والمواد الأخرى إلى معادن مسبقة التشكيل كثيفة والبلاستيك والسيراميك. يستخدم HIP لإنشاء مواد عالية الكثافة ، مما يجعله مثاليًا لإنتاج الأجزاء التي تتطلب قوة عالية وصلابة ومقاومة للتآكل والتمزق. يستخدم HIP بشكل شائع في إنتاج السيراميك عالي الأداء ، والفريت والكربيدات الأسمنتية ، والتشكيل الصافي لسبائك النيكل الفائقة ومساحيق التيتانيوم ، وضغط فولاذ الأداة عالي السرعة ، وانتشار الترابط للمواد المماثلة وغير المتشابهة ، والقضاء على الفراغات في المسبوكات الفضائية.

الضغط المتوازنة على البارد (CIP)

الضغط المتساوي الساكن البارد هو عملية تتضمن ضغط مساحيق المعادن إلى أجزاء صلبة باستخدام ضغط عالٍ من جميع الاتجاهات. يوضع المسحوق في قالب مطاطي ثم يتعرض لضغط عالٍ من جميع الاتجاهات مما ينتج عنه كثافة وشكل موحد. يستخدم CIP لإنشاء مواد أكثر مسامية وخفيفة الوزن. على عكس HIP ، يتم استخدام CIP لإنشاء أجزاء تتطلب كثافة أقل وتوحيدًا أكبر. يستخدم CIP في العديد من الصناعات ، بما في ذلك الغرسات الطبية وخراطيش الترشيح المصنوعة من الفولاذ المقاوم للصدأ.

معالجة الأكياس الرطبة

في كيس الضغط المتساوي البارد (CIP) المبلل ، يتم تشكيل المادة مسبقًا ثم ختمها في كيس أو قالب مرن. يتم وضع الكيس داخل سائل هيدروليكي (مثل الزيت أو الماء) في وعاء ضغط. يتم تطبيق الضغط على السائل ، عادةً ما بين 10000 و 60.000 رطل لكل بوصة مربعة والتي يتم توزيعها بالتساوي عبر المادة. تساعد هذه الطريقة في تقليل التشويه وتحسين الدقة وتقليل مخاطر انحباس الهواء والفراغات.

معالجة الأكياس الجافة

في الكيس الجاف البارد المتساوي الضغط (CIP) ، توضع المادة في قالب وتتعرض لضغط عالٍ من جميع الاتجاهات. على عكس معالجة الأكياس الرطبة ، لا يتم استخدام أي سائل هيدروليكي في هذه الطريقة. يتم وضع القالب في حجرة وضغطه لخلق كثافة وشكل موحد.

الضغط المتوازنة الدافئة (WIP)

الضغط المتساوي الساكن الدافئ هو عملية تتضمن ضغط مساحيق المعادن إلى أجزاء صلبة عند درجة حرارة تتراوح بين 200-400 درجة مئوية. يُستخدم العمل قيد التقدم لإنشاء الأجزاء التي تتطلب كثافة أعلى من CIP ولكنها أقل كثافة من HIP. يستخدم بشكل شائع في إنتاج المكونات للتطبيقات الطبية والفضائية والسيارات.

في الختام ، يعد كل من CIP و HIP طرقًا فعالة لإنتاج معدات معملية عالية الجودة. يعتمد اختيار الطريقة على الاحتياجات المحددة للمنتج الذي يتم إنتاجه ، بالإضافة إلى عوامل مثل التكلفة ووقت الإنتاج. من المهم العمل مع مُصنِّع أجهزة معملية ذائع الصيت يتمتع بخبرة في كلتا الطريقتين ويمكنه المساعدة في إرشادك في اتخاذ القرار الأفضل لاحتياجاتك الخاصة.

عملية الأكياس المبللة

CIP وضغط القالب المعدني هما طريقتان شائعتان لتصنيع السيراميك والأجزاء المعدنية. تعتبر عملية الأكياس الرطبة تطبيقًا محددًا لهذه الطرق ، حيث يتم صب ملاط من مسحوق السيراميك أو المعدن في كيس مرن ثم تعريضه لضغط عالٍ لضغط المسحوق في شكل صلب.

نظرة عامة على عملية الأكياس المبللة

تعتبر عملية الأكياس الرطبة مناسبة بشكل خاص لإنتاج أجزاء ذات مستوى عالٍ من النقاء والتوحيد. إنه يلغي الحاجة إلى مواد رابطة أو إضافات يمكن أن تؤثر على خصائص المنتج النهائي. تتضمن العملية عدة مراحل:

- تصميم الأداة: الأداة أو "الحقيبة" مصنوعة من مادة مرنة ومصممة على شكل الجزء الأخير ، مع مراعاة الانكماش أثناء العملية.

- تحميل المسحوق: يتم وضع كمية محددة من مسحوق المعدن في الأداة ، والتي يتم حسابها بناءً على الكثافة الظاهرية والتعبئة للمسحوق المستخدم.

- الضغط: يتم إغلاق الأداة مؤقتًا بسدادة واهتزازها برفق للسماح لجزيئات المسحوق بإعادة التكوين والتعبئة. عند الوصول إلى كثافة التعبئة ، ينخفض حجم المسحوق ويتم دفع السدادة بالكامل مقابل المسحوق للتعويض عن الحجم المنخفض. ثم يتم ختم الكيس.

- الضغط المتساوي: يتم وضع المسحوق المغلف داخل وعاء ضغط مملوء بسائل هيدروليكي ، مما يزيد الضغط لضغط المسحوق بشكل متساوي. يُترك المسحوق تحت ضغط الذروة لفترة قصيرة مما يسمح لجزيئات المسحوق بالاندماج.

- تحرير الضغط: يتم تحرير الضغط تدريجيًا ، بحيث تتراجع الأداة المرنة إلى شكلها الأصلي ، بينما يتم تحويل المسحوق من الركام السائب إلى مدمج كثيف جزئيًا.

- استخراج الجزء: يتم استخراج الجزء المدمج من الأداة بكثافة نموذجية تتراوح بين 75 و 85٪ ، مما يوفر قوة خضراء كافية للسماح بمعالجة دقيقة ونقل إلى العملية التالية. تهدف المعالجة اللاحقة اللاحقة إلى دمج الجزء الأخضر بكثافة كاملة.

المزايا والقيود

تتميز عملية الأكياس الرطبة بالعديد من المزايا مقارنة بالطرق الأخرى. إنها تقنية معالجة الحالة الصلبة التي تنتج أجزاء ذات بنية مجهرية موحدة ، وتعقيد الشكل ، وتكلفة منخفضة للأدوات. إنه قابل للتطوير ، مما يسمح بإمكانية إنتاج أجزاء ذات شكل قريب من الشبكة بأقل قدر من النفايات المادية. هذه العملية مناسبة تمامًا لإنتاج الأجزاء الكبيرة ، وهي قادرة على إنتاج أجزاء ذات كثافة أعلى من بعض التقنيات الأخرى.

ومع ذلك ، فإن عملية الأكياس الرطبة لها بعض القيود. إنه يدوي نسبيًا ويقتصر على معالجة أنواع معينة من المساحيق. قدرة السفينة وسعتها محدودة أيضًا ، مما قد يؤثر على حجم وشكل الأجزاء التي يمكن إنتاجها.

في الختام ، تعتبر عملية الأكياس المبللة طريقة متعددة الاستخدامات وفعالة لإنتاج قطع سيراميك ومعدنية عالية الجودة بمستوى عالٍ من النقاء والتوحيد. سيعتمد الاختيار بين CIP وضغط القالب المعدني على المتطلبات المحددة للجزء الذي يتم إنتاجه ، ومن المهم النظر بعناية في مزايا وقيود كل طريقة.

عملية الأكياس الجافة

عملية الأكياس الجافة هي طريقة لصياغة مسحوق مملوء في قالب مطاطي عن طريق نقل الضغط من خلال قالب مطاطي مضغوط في وعاء الضغط العالي. هذه الطريقة مناسبة للإنتاج الضخم لمجموعة متنوعة بسيطة ومحدودة من المنتجات من خلال تشغيلها التلقائي الموفر لليد العاملة.

نظامان لعملية الأكياس الجافة

يتم تصنيف عملية الأكياس الجافة إلى نظامين: نظام الضغط المحيطي + المحوري ونظام الضغط المحيطي. يطبق نظام الضغط المحيطي المحوري ضغطًا من الأسطح الخارجية للقالب والسطح العلوي للقالب المطاطي المضغوط على شكل غطاء. من ناحية أخرى ، فإن نظام الضغط المحيطي يطبق ضغطًا فقط من الأسطح الخارجية لقالب المطاط المشكل من خلال قالب مطاطي أسطواني. ومع ذلك ، نظرًا للخاصية الشبيهة بالسوائل للمسحوق ، فإن الضغط المطبق على المضغوط الأخضر يكاد يكون مساويًا للضغط التوازني.

عملية الأكياس الجافة مقابل عملية الأكياس الرطبة

عملية الأكياس الجافة وعملية الأكياس الرطبة هما طريقتان للضغط. يتضمن ضغط الكيس الرطب ضغط مسحوق في قالب مطاطي مغلق مغمور بالكامل في سائل مضغوط. تستخدم عملية ضغط الأكياس المبللة للإنتاج المنخفض الحجم للأجزاء المتخصصة ، وللنماذج الأولية ، وللبحث والتطوير. في عملية ضغط الأكياس الجافة ، يعتبر قالب المطاط الصناعي جزءًا لا يتجزأ من آلة الضغط المتوازنة. على هذا النحو ، يكون الضغط المطبق في الغالب ثنائي المحور. الميزة الرئيسية لعملية ضغط الأكياس الجافة هي أنه يمكن أتمتة الإنتاج بكميات كبيرة ، كما هو الحال في تصنيع عازل شمعة الإشعال.

مزايا عملية الأكياس الجافة

يعتبر الضغط المتساوي للكيس الجاف طريقة فعالة لإنتاج سلع كربيد صغيرة نسبيًا ذات هندسة متماثلة المحور. يتم بناء الضغط عن طريق مضخة الضغط العالي ؛ ينتقل إلى قالب الضغط المرن المملوء بمسحوق WC-Co شعاعياً عبر غشاء مركب في تجويف غرفة الضغط. الميزة الرئيسية لمكابس الأكياس الجافة هي إمكانية التشغيل الآلي لها ، مما يسمح بإنتاج كتلة أو شبه فعالة من حيث التكلفة لمواد الكربيد ذات الهندسة المعقدة ، على سبيل المثال ، القضبان ، الأنابيب ، الشجيرات ، الكرات ، الغطاسات ، المثاقب ، البراغي ، الفوهات ، بمساعدة الضغط المتوازنة الجافة ، من الممكن أيضًا الضغط على مضغوط خضراء مجوفة على شكل شبكة تقريبًا مع أبعاد خارجية وداخلية دقيقة مما يؤدي إلى تقليل كمية المعالجة الآلية مثل هذه التعزيزات الخضراء ، مما يؤدي بالتالي إلى تقليل إنتاج الخنادق .

مكونات مكابس الأكياس الجافة

تتكون مكابس الأكياس الجافة عادةً من إطار ضغط وأوعية ضغط ونظام تغيير قالب الضغط ومضخة ضغط زيت قوية وجهاز تنظيف ونظام تحكم كمبيوتر حديث.

في الختام ، تعتبر عملية الأكياس الجافة طريقة فعالة من حيث التكلفة وفعالة لإنتاج معدات معملية عالية الجودة. قدرتها على التشغيل الآلي للإنتاج بكميات كبيرة تجعلها خيارًا مثاليًا للإنتاج الضخم لمجموعة متنوعة بسيطة ومحدودة من المنتجات. إن مكابس الأكياس الجافة قادرة أيضًا على إنتاج مضغوط خضراء مجوفة تقريبًا ذات أبعاد خارجية وداخلية دقيقة. هذه العملية مناسبة لإنتاج سلع كربيد صغيرة نسبيًا ذات هندسة متناظرة المحور.

خاتمة

يعد كل من CIP وضغط القوالب المعدنية طريقتين فعالتين لإنتاج منتجات عالية الجودة مع توزيع دقيق للكثافة ، لكنهما يختلفان في نهجهما. يوفر CIP خيارًا أكثر فعالية من حيث التكلفة ومرونة ، مما يسمح بإنتاج أشكال وتصميمات معقدة بأقل قدر من النفايات. من ناحية أخرى ، يعد ضغط القالب المعدني أكثر ملاءمة لإنتاج كميات كبيرة من الأشكال الهندسية البسيطة بدقة عالية وتوحيد. في النهاية ، سيعتمد الاختيار بين الطريقتين على الاحتياجات والمتطلبات المحددة للتطبيق.

المنتجات ذات الصلة

- آلة الضغط الأيزوستاتيكي البارد للمختبر الكهربائي للضغط الأيزوستاتيكي البارد

- آلة الضغط الأيزوستاتيكي البارد المعملية الأوتوماتيكية للضغط الأيزوستاتيكي البارد

- آلة الضغط الأيزوستاتيكي البارد CIP لإنتاج قطع العمل الصغيرة 400 ميجا باسكال

- آلة ضغط العزل البارد الكهربائية المنفصلة للمختبر للضغط العازل البارد

- آلة الضغط الأيزوستاتيكي البارد اليدوية CIP لتشكيل الأقراص

المقالات ذات الصلة

- الضغط المتوازن على البارد: نظرة عامة وتطبيقاته الصناعية

- تقنية الضغط المتوازن: إحداث ثورة في تكثيف المواد الخزفية

- الضغط المتوازن على البارد (CIP): عملية مثبتة لتصنيع الأجزاء عالية الأداء

- المكبس الإيزوستاتيكي البارد للمختبر الكهربائي (CIP): التطبيقات والفوائد والتخصيص

- فهم طريقة الضغط المتوازن على البارد للمواد المسحوقة