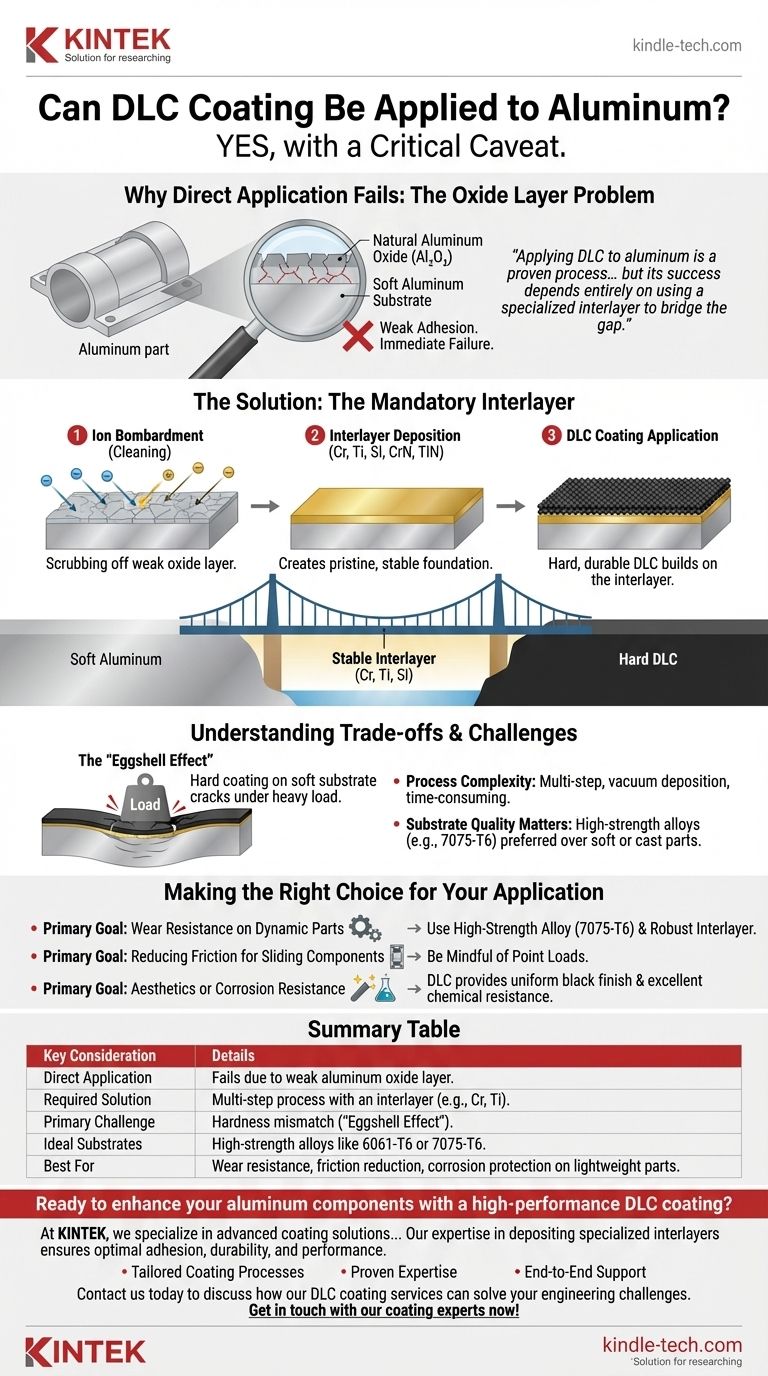

نعم، ولكن مع محاذير حاسمة. سيؤدي تطبيق طلاء الكربون الشبيه بالماس (DLC) مباشرة على سطح الألومنيوم إلى فشل فوري. العملية ممكنة تمامًا وتتم بشكل متكرر، ولكنها تتطلب نهجًا متخصصًا متعدد الخطوات يتضمن طبقة أو أكثر من الطبقات الوسيطة لضمان التصاق الطلاء بشكل صحيح وأدائه كما هو متوقع.

يعد تطبيق DLC على الألومنيوم عملية مثبتة لتحقيق أداء عالٍ على الأجزاء خفيفة الوزن، ولكن نجاحها يعتمد كليًا على استخدام طبقة بينية متخصصة لسد الفجوة بين ركيزة الألومنيوم الناعمة والطلاء الخزفي الصلب.

لماذا يفشل التطبيق المباشر: مشكلة طبقة الأكسيد

لفهم سبب ضرورة وجود طبقة بينية، نحتاج أولاً إلى إلقاء نظرة على الطبيعة الأساسية لسطح الألومنيوم.

الحاجز الطبيعي للألومنيوم

تُغطى جميع أسطح الألومنيوم تقريبًا بطبقة رقيقة غير مرئية من أكسيد الألومنيوم (Al₂O₃). تتشكل هذه الطبقة على الفور تقريبًا عندما يتعرض الألومنيوم العاري للهواء.

بينما توفر طبقة الأكسيد هذه بعض مقاومة التآكل، إلا أنها أساس ضعيف لطلاء عالي الأداء. إنها ناعمة نسبيًا ولديها التصاق ضعيف بالمعدن الأساسي للألومنيوم.

تحدي الالتصاق

محاولة ترسيب طبقة DLC صلبة وكثيفة مباشرة على طبقة الأكسيد الهشة هذه تشبه محاولة بناء جدار من الطوب الصلب على أساس من الرمل السائب.

ستتسبب الإجهادات الداخلية داخل طلاء DLC، بالإضافة إلى أي حمل ميكانيكي خارجي، في تكسير طبقة الأكسيد الضعيفة. يؤدي هذا إلى تقشر أو تساقط DLC بأقل جهد.

الحل: الطبقة البينية الإلزامية

المفتاح لطلاء الألومنيوم بنجاح هو إنشاء أساس مستقر وملتصق جيدًا يمكن بناء DLC عليه أولاً. هذه هي مهمة الطبقة البينية.

كيف تعمل: جسر بين المواد

تتم العملية في غرفة مفرغة. أولاً، يتعرض جزء الألومنيوم لقصف أيوني (نوع من السفع الرملي الدقيق بالجسيمات المشحونة) لإزالة طبقة الأكسيد الضعيفة من السطح.

مباشرة بعد هذا التنظيف، يتم ترسيب طبقة بينية معدنية. تلتصق هذه الطبقة، التي غالبًا ما تكون من الكروم (Cr) أو التيتانيوم (Ti)، بقوة بالألومنيوم الطازج. تعمل هذه الطبقة الجديدة الآن كأساس نقي ومستقر وعالي الالتصاق لطلاء DLC النهائي.

مواد الطبقة البينية الشائعة

تُستخدم عدة مواد كطبقات بينية، غالبًا بالاشتراك لإنشاء انتقال متدرج من الركيزة الناعمة إلى الطلاء الصلب.

تشمل الخيارات الشائعة المعادن الأولية مثل الكروم (Cr)، التيتانيوم (Ti)، أو السيليكون (Si)، وأحيانًا المركبات الخزفية مثل نيتريد الكروم (CrN) أو نيتريد التيتانيوم (TiN).

فهم المقايضات والقيود

على الرغم من فعاليتها، فإن تطبيق DLC على الألومنيوم لا يخلو من التحديات. فهم المقايضات أمر بالغ الأهمية لتطبيق ناجح.

"تأثير قشر البيض"

التحدي الأكبر هو عدم تطابق الصلابة الشديد بين ركيزة الألومنيوم وطلاء DLC. DLC صلب بشكل استثنائي، بينما الألومنيوم ناعم جدًا.

إذا تم تطبيق حمل حاد أو ثقيل على السطح، يمكن أن يتشوه الألومنيوم الناعم تحت الطلاء. لا يمكن لطبقة DLC الصلبة أن تنثني مع هذا التشوه وسوف تتشقق، تمامًا مثل قشرة البيض. تساعد الطبقة البينية، لكنها لا تستطيع القضاء تمامًا على هذه المشكلة الأساسية.

تعقيد العملية والتكلفة

هذه عملية ترسيب فراغي متعددة الخطوات. تحضير الألومنيوم، ترسيب الطبقة البينية، ثم ترسيب DLC يضيف تعقيدًا ووقتًا، مما يجعلها أكثر تكلفة من طلاء ركيزة أبسط مثل فولاذ الأدوات.

جودة الركيزة مهمة

جودة المادة الأساسية أمر بالغ الأهمية. توفر سبائك الألومنيوم عالية القوة مثل 6061-T6 أو 7075-T6 أساسًا أفضل بكثير من السبائك الأكثر ليونة أو أجزاء الألومنيوم المصبوبة المسامية. كما أن السطح الأملس والمعد جيدًا ضروري للالتصاق الأمثل.

اتخاذ الخيار الصحيح لتطبيقك

لتحديد ما إذا كانت هذه العملية مناسبة لك، ضع في اعتبارك هدفك الأساسي.

- إذا كان تركيزك الأساسي هو مقاومة التآكل على الأجزاء الديناميكية: تأكد من أن سبيكة الألومنيوم من درجة عالية القوة (مثل 7075) وأن الطبقة البينية قوية بما يكفي لدعم DLC تحت الأحمال التشغيلية.

- إذا كان تركيزك الأساسي هو تقليل الاحتكاك للمكونات المنزلقة: DLC هو خيار ممتاز لأجزاء الألومنيوم، ولكن كن على دراية بأن الأحمال النقطية الكبيرة لا تزال يمكن أن تسبب تشوه الركيزة وفشل الطلاء.

- إذا كان تركيزك الأساسي هو الجماليات أو مقاومة التآكل: يوفر DLC تشطيبًا أسود موحدًا ومقاومة كيميائية ممتازة، مما يجعله خيارًا قابلاً للتطبيق ولكنه ممتاز مقارنة بالأنودة أو الطلاء.

من خلال فهم الدور الحاسم للطبقة البينية، يمكنك الاستفادة بنجاح من الفوائد الفريدة لـ DLC على مكونات الألومنيوم خفيفة الوزن.

جدول الملخص:

| الاعتبار الرئيسي | التفاصيل |

|---|---|

| التطبيق المباشر | يفشل بسبب طبقة أكسيد الألومنيوم الضعيفة |

| الحل المطلوب | عملية متعددة الخطوات مع طبقة بينية (مثل Cr، Ti) |

| التحدي الرئيسي | عدم تطابق الصلابة ("تأثير قشر البيض") |

| الركائز المثالية | سبائك عالية القوة مثل 6061-T6 أو 7075-T6 |

| الأفضل لـ | مقاومة التآكل، تقليل الاحتكاك، وحماية من التآكل على الأجزاء خفيفة الوزن |

هل أنت مستعد لتعزيز مكونات الألومنيوم الخاصة بك بطلاء DLC عالي الأداء؟

في KINTEK، نحن متخصصون في حلول الطلاء المتقدمة للتطبيقات المخبرية والصناعية. تضمن خبرتنا في ترسيب الطبقات البينية المتخصصة أن تحقق أجزاء الألومنيوم المطلية بـ DLC التصاقًا ومتانة وأداءً أمثل - سواء لمقاومة التآكل، أو تقليل الاحتكاك، أو حماية فائقة من التآكل.

نحن نقدم:

- عمليات طلاء مصممة خصيصًا: استراتيجيات طبقة بينية مخصصة لسبائك الألومنيوم واحتياجات التطبيق الخاصة بك.

- خبرة مثبتة: معرفة فنية للتخفيف من التحديات مثل "تأثير قشر البيض" وضمان نتائج طويلة الأمد.

- دعم شامل: من تحضير الركيزة إلى الطلاء النهائي، نضمن تشطيبًا لا تشوبه شائبة لمكوناتك خفيفة الوزن.

اتصل بنا اليوم لمناقشة كيف يمكن لخدمات طلاء DLC الخاصة بنا أن تحل تحدياتك الهندسية وترفع أداء منتجك.

تواصل مع خبراء الطلاء لدينا الآن!

دليل مرئي

المنتجات ذات الصلة

- مجمع تيار رقائق الألومنيوم لبطارية الليثيوم

- رقائق وصفائح التيتانيوم عالية النقاء للتطبيقات الصناعية

- ورقة كربون زجاجي RVC للتجارب الكهروكيميائية

- آلة الضغط الهيدروليكي المسخنة بألواح مسخنة، مكبس مختبري يدوي ساخن

- مكبس العزل الدافئ لأبحاث البطاريات الصلبة

يسأل الناس أيضًا

- لماذا يعتبر طلاء الكربون مهمًا؟ تعزيز أداء البطارية وطول عمرها

- ما هي مزايا رغوة النيكل؟ أطلق العنان للأداء المتفوق في الطاقة والتحفيز

- كيف تتحقق من قوة بطارية ليثيوم أيون؟ أتقن الفرق بين مستوى الشحن وصحة البطارية.

- كيف ستغير أنابيب الكربون النانوية العالم؟ تشغيل الثورة الخضراء بمواد فائقة

- ما هي التطبيقات المحتملة لأنابيب الكربون النانوية؟ تعزيز أداء البطارية، والمواد المركبة، والإلكترونيات