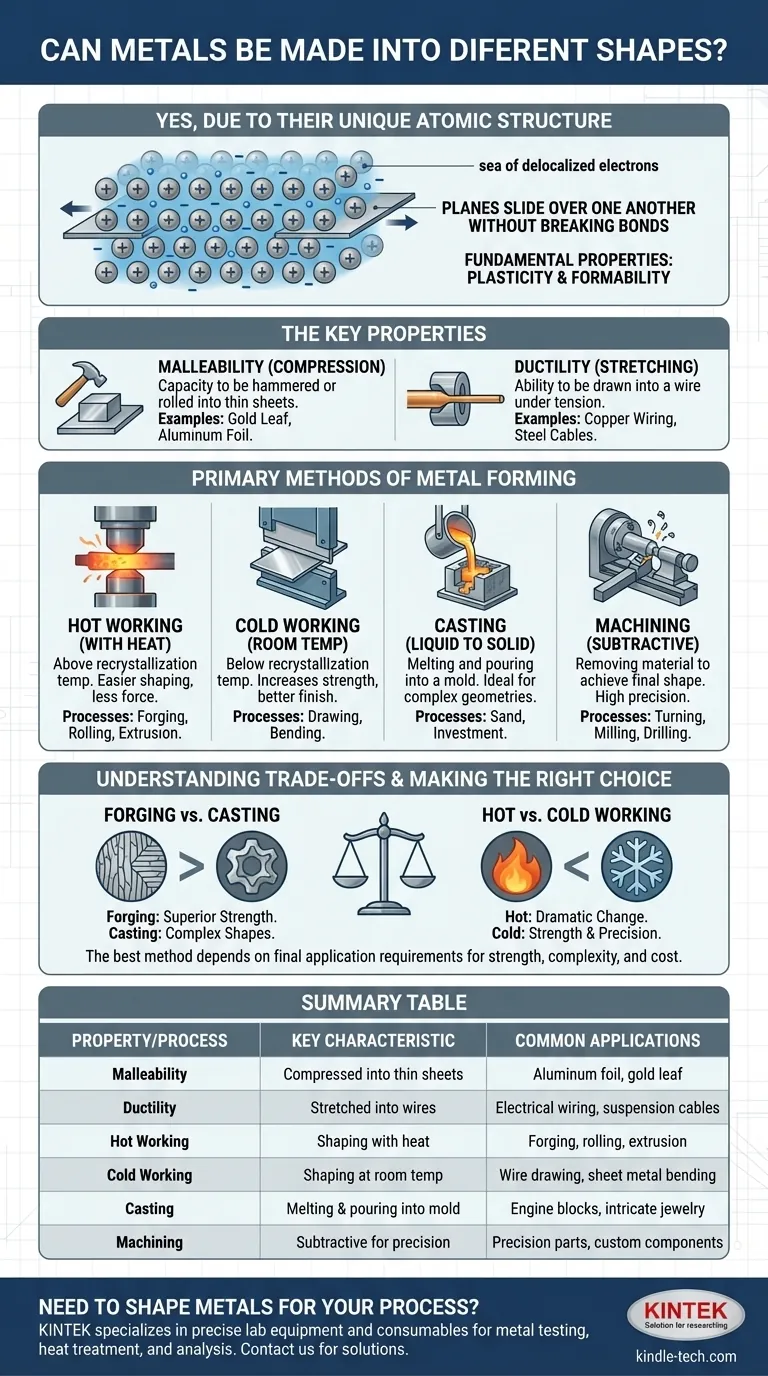

نعم، إن القدرة على التشكيل في مجموعة واسعة من الأشكال هي إحدى الخصائص الأساسية والقيمة للمعادن. هذه السمة الفريدة ليست صدفة؛ إنها نتيجة مباشرة لتركيبها الذري. فهم كيف ولماذا يمكن تشكيل المعادن هو أساس الهندسة الحديثة والتصنيع والتكنولوجيا.

إن "بحر الإلكترونات" الفريد في التركيب الذري للمعدن يمنحه مرونة متأصلة، مما يسمح بثنيه وتمديده وضغطه إلى أشكال جديدة دون تكسر. يتم تحقيق هذا التشكيل من خلال مجموعة من العمليات، تُصنف بشكل أساسي حسب ما إذا كان المعدن يتم تسخينه (التشغيل الساخن)، أو تشكيله في درجة حرارة الغرفة (التشغيل البارد)، أو صهره وصبه (الصب).

الخصائص الأساسية التي تسمح بالتشكيل

تنوع المعادن ليس سحراً؛ بل ينبع من ترتيبها الذري المحدد والروابط التي تربطها ببعضها البعض. هذه الخصائص لها أسماء وآثار مميزة.

الترابط المعدني: المفتاح الذري

على عكس المواد الأخرى حيث تكون الإلكترونات ثابتة بين ذرات معينة، تتكون المعادن من شبكة من الأيونات الموجبة تقع في "بحر" من الإلكترونات المشتركة والمتنقلة.

يسمح هذا التركيب لطبقات الذرات بالانزلاق فوق بعضها البعض تحت تأثير القوة دون كسر الرابطة المعدنية. وهذا هو السبب الأساسي الذي يجعل المعادن يمكن أن تتشوه بلاستيكياً (تغيير شكلها بشكل دائم) بدلاً من التكسر مثل الزجاج.

قابلية الطرق: القدرة على الضغط

قابلية الطرق هي قدرة المعدن على الطرق أو الضغط أو الدرفلة إلى صفائح رقيقة دون أن ينكسر. وهي تصف مقاومة المادة لقوى الضغط.

الذهب هو المعدن الأكثر قابلية للطرق، حيث يمكن طرقه إلى ورقة شفافة بسمك بضع ذرات فقط. إن قابلية الألومنيوم العالية للطرق هي ما يسمح بدرفلته إلى الرقائق الرقيقة المستخدمة في المطابخ.

الليونة: القدرة على التمدد

الليونة هي قدرة المعدن على السحب إلى سلك تحت إجهاد الشد (السحب). هذه الخاصية حاسمة لإنشاء كل شيء من الأسلاك الكهربائية إلى كابلات الجسور المعلقة.

النحاس مرن بشكل استثنائي، مما يجعله المعيار للأسلاك الكهربائية. يسمح مزيج الفولاذ من الليونة والقوة العالية بتشكيله في قضبان التسليح التي تمنح الخرسانة قوة الشد.

طرق التشكيل الأساسية للمعادن

يستخدم المهندسون والحرفيون مجموعة متنوعة من التقنيات لاستغلال المرونة المتأصلة للمعادن. تُصنف هذه الطرق بشكل عام حسب درجة الحرارة وطبيعة قوة التشكيل.

التشغيل الساخن: التشكيل بالحرارة

يؤدي تسخين المعدن فوق درجة حرارة إعادة التبلور إلى جعله أكثر ليونة ومرونة بشكل ملحوظ. وهذا يسمح بتغييرات كبيرة في الشكل بقوة أقل ودون تصلب المادة.

تشمل عمليات التشغيل الساخن الشائعة الحدادة (التشكيل بالمطارق أو المكابس)، والدرفلة (تمرير المعدن الساخن عبر بكرات لتقليل سمكه)، والبثق (دفع المعدن الساخن عبر قالب مشكل).

التشغيل البارد: التشكيل في درجة حرارة الغرفة

يتم التشغيل البارد تحت درجة حرارة إعادة تبلور المعدن. بينما يتطلب قوة أكبر، فإنه يزيد من قوة المعدن وصلابته من خلال عملية تسمى تصلب الانفعال.

تتم عمليات مثل السحب (سحب المعدن عبر قالب لإنشاء سلك) وثني الصفائح المعدنية عادةً على البارد لتحقيق تشطيب سطحي أفضل ودقة أبعاد.

الصب: من السائل إلى الصلب

يتضمن الصب صهر المعدن بالكامل وصب السائل في قالب بالشكل المطلوب. وهو مثالي لإنشاء أشكال هندسية معقدة أو دقيقة قد يكون من الصعب أو المستحيل تحقيقها بوسائل أخرى.

يتم تصنيع كل شيء من كتل المحركات إلى المجوهرات من خلال طرق الصب مثل الصب الرملي أو الصب بالاستثمار.

التشغيل الآلي: النهج الطرحي

على عكس الطرق المذكورة أعلاه التي تشكل المعدن، فإن التشغيل الآلي هو عملية طرحية. تبدأ بقطعة أكبر من المعدن (كتلة، قضيب، أو عمود) وتزيل المواد باستخدام أدوات القطع لتحقيق الشكل النهائي.

الخراطة (على المخرطة)، والتفريز (بواسطة قاطع دوار)، والحفر هي جميع عمليات التشغيل الآلي المستخدمة لإنشاء أجزاء بدقة عالية.

فهم المقايضات

لا توجد طريقة تشكيل واحدة هي الأفضل لكل تطبيق. ينطوي اختيار العملية على توازن حاسم بين التكلفة، والخصائص النهائية المطلوبة، والتعقيد الهندسي.

التشغيل الساخن مقابل التشغيل البارد

يسمح التشغيل الساخن بتغييرات كبيرة في الشكل ويستهلك طاقة أقل، لكن المنتج النهائي يكون له تشطيب سطحي أكثر خشونة ودقة أبعاد أقل.

ينتج التشغيل البارد جزءًا أقوى وأصلب مع تشطيب ناعم وتفاوتات ضيقة. ومع ذلك، فإنه يجعل المعدن أقل ليونة، ولا يمكن تحقيق سوى تغييرات محدودة في الشكل قبل أن يجب معالجة المعدن حرارياً (التلدين) لاستعادة ليونته.

الحدادة مقابل الصب

يمكن للصب إنشاء أي شكل تقريباً، بغض النظر عن مدى تعقيده. ومع ذلك، يمكن أن تؤدي عملية التبريد إلى مسامية وبنية حبيبية أضعف وغير موحدة.

تؤدي حدادة الجزء إلى محاذاة البنية الحبيبية الداخلية للمعدن مع شكل الجزء، مما يخلق قوة استثنائية ومقاومة للتعب. ولهذا السبب يتم حدادة المكونات الحيوية مثل معدات هبوط الطائرات والأدوات اليدوية عالية الجودة.

التأثير على خصائص المواد

من الأهمية بمكان فهم أن عملية التشكيل تغير المعدن. التشغيل البارد يجعله أقوى ولكنه أكثر هشاشة. التشغيل الساخن يحسن البنية الحبيبية. تحدد سرعة التبريد في الصب الخصائص النهائية. كل خطوة من خطوات التصنيع هي جزء لا يتجزأ من أداء المكون النهائي.

اتخاذ القرار الصحيح لهدفك

تعتمد أفضل طريقة لتشكيل المعدن كلياً على متطلبات التطبيق النهائي للقوة والتعقيد والتكلفة.

- إذا كان تركيزك الأساسي على أقصى قوة ومتانة: غالباً ما تكون عمليات الحدادة أو التشغيل البارد متفوقة لأنها تحسن البنية الحبيبية الداخلية للمعدن.

- إذا كان تركيزك الأساسي على إنشاء شكل معقد أو دقيق للغاية: الصب أو التصنيع الإضافي الحديث (الطباعة ثلاثية الأبعاد) هما الطريقتان الأكثر فعالية.

- إذا كان تركيزك الأساسي على الإنتاج الضخم للأشكال البسيطة مثل الصفائح أو الأسلاك: الدرفلة والسحب هما الخياران الأكثر كفاءة واقتصادية.

- إذا كان تركيزك الأساسي على تحقيق دقة عالية وتشطيب سطحي ناعم: عادةً ما يكون التشغيل الآلي مطلوباً، غالباً كخطوة أخيرة بعد عملية تشكيل أو صب أولية.

فهم هذه الطرق الأساسية هو الخطوة الأولى نحو تسخير التنوع الهائل للمعادن لأي تطبيق.

جدول الملخص:

| الخاصية/العملية | السمة الرئيسية | التطبيقات الشائعة |

|---|---|---|

| قابلية الطرق | يمكن ضغطها إلى صفائح رقيقة | رقائق الألومنيوم، أوراق الذهب |

| الليونة | يمكن سحبها إلى أسلاك | الأسلاك الكهربائية، كابلات التعليق |

| التشغيل الساخن | التشكيل فوق درجة حرارة إعادة التبلور | الحدادة، الدرفلة، البثق |

| التشغيل البارد | التشكيل في درجة حرارة الغرفة لزيادة القوة | سحب الأسلاك، ثني الصفائح المعدنية |

| الصب | الصهر والصب في قالب | كتل المحركات، المجوهرات المعقدة |

| التشغيل الآلي | عملية طرحية لدقة عالية | الأجزاء الدقيقة، المكونات المخصصة |

هل تحتاج إلى تشكيل المعادن لعملياتك المخبرية أو التصنيعية؟ تتخصص KINTEK في توفير المعدات المخبرية والمواد الاستهلاكية الدقيقة اللازمة لاختبار المعادن والمعالجة الحرارية والتحليل. سواء كنت تعمل بالحدادة أو الصب أو التشغيل الآلي، فإن حلولنا تساعدك على تحقيق خصائص المواد والدقة المناسبة لتطبيقاتك. اتصل بنا اليوم لمناقشة كيف يمكننا دعم احتياجاتك في تشكيل وتصنيع المعادن!

دليل مرئي

المنتجات ذات الصلة

- مكبس هيدروليكي أوتوماتيكي للمختبرات لضغط حبيبات XRF و KBR

- آلة الضغط الهيدروليكي الأوتوماتيكية للمختبرات للاستخدام المخبري

- مكبس كهربائي معملي هيدروليكي مقسم لتشكيل الأقراص

- دليل المختبر مكبس هيدروليكي للأقراص للاستخدام المخبري

- مكبس حبيبات هيدروليكي معملي لتطبيقات مختبرات XRF KBR FTIR

يسأل الناس أيضًا

- ما هو أفضل مذيب للتحليل الطيفي بالأشعة تحت الحمراء بتحويل فورييه (FTIR)؟ اختيار المذيب الرئيسي للحصول على أطياف واضحة ودقيقة

- ما هو الضغط المتوازن الساخن والبارد؟ التشكيل مقابل التشطيب للمواد المتفوقة

- هل استنشاق أنابيب الكربون النانوية سام؟ فهم المخاطر الشبيهة بالأسمنت لأنابيب النانو الطويلة والصلبة

- هل تسخين المعدن يجعله أضعف؟ إتقان المعالجة الحرارية للحصول على القوة المثلى للمعادن

- ما هي عملية التحلل الحراري البطيء؟ دليل لزيادة إنتاج الفحم الحيوي

- ما هو مثال على الانحلال الحراري السريع؟ تحويل الكتلة الحيوية إلى زيت حيوي في أقل من ثانيتين

- ما هي المعالجة الحرارية القياسية للألومنيوم؟ دليل لتقسية الترسيب

- ما هي المعدات المستخدمة في المعالجة الحرارية؟ اختر الفرن أو الفرن المناسب لعمليتك