نعم، تفقد عناصر التسخين طاقتها تدريجياً على مدار عمرها الافتراضي بأكمله. هذا ليس عيباً بل نتيجة طبيعية ومتوقعة لكيفية عملها. العملية بطيئة وغالباً ما تمر دون أن يلاحظها أحد لسنوات، لكنها جانب أساسي من تصميمها وعلم المواد.

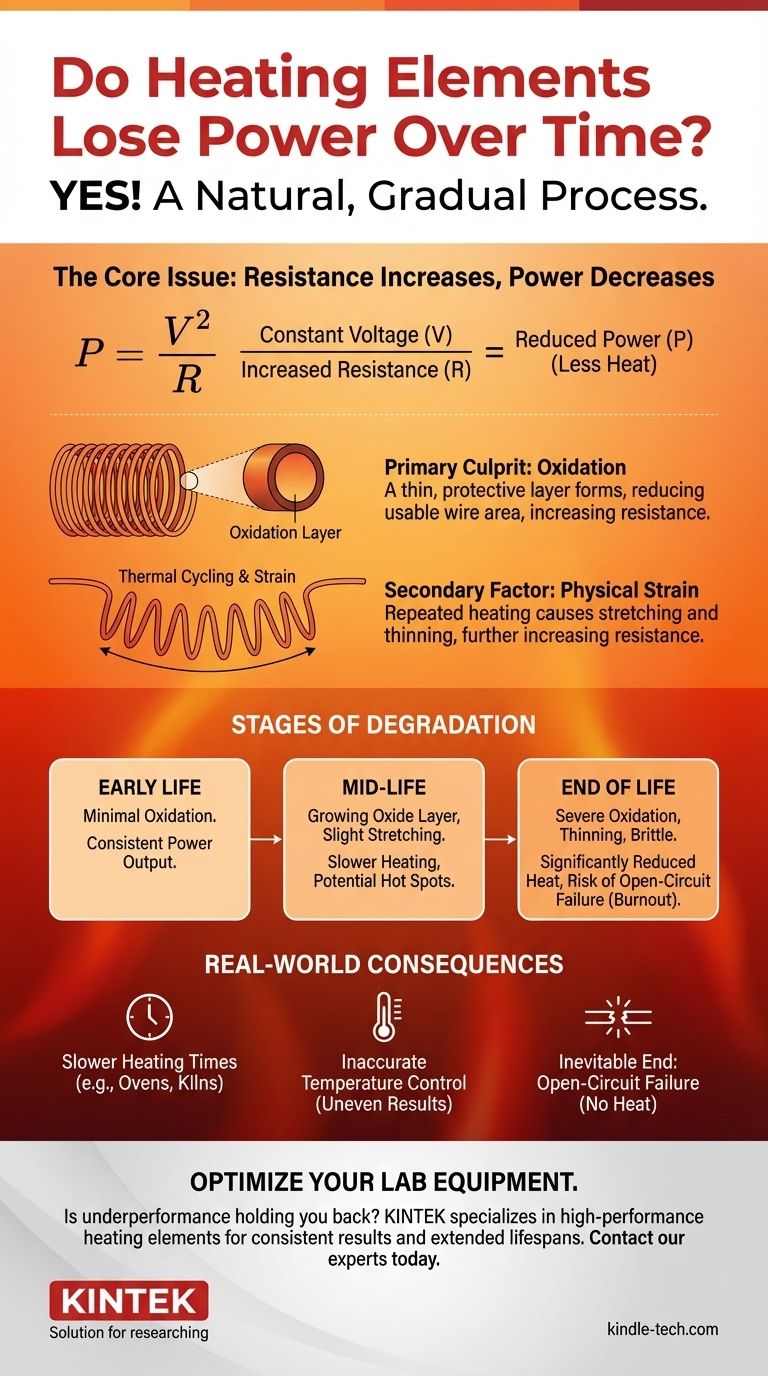

المشكلة الأساسية هي أن المقاومة الكهربائية للعنصر تزداد بمرور الوقت. ولأن الجهد من مقبس الحائط ثابت، فإن قانون أوم ينص على أن زيادة المقاومة ستؤدي حتماً إلى انخفاض في خرج الطاقة، وهو ما تختبره كحرارة أقل.

فيزياء عنصر التسخين المتقدم في العمر

لفهم سبب انخفاض الطاقة، يجب علينا أولاً النظر إلى التغيرات الفيزيائية التي تحدث لسلك العنصر، والذي يُصنع عادةً من مادة مثل النيكروم (سبيكة نيكل-كروم).

دور المقاومة

يعمل عنصر التسخين عن طريق تحويل الطاقة الكهربائية إلى حرارة. مقاومته الكهربائية المتأصلة هي ما يجعل هذا التحويل ممكناً. عندما يكون جديداً، تكون هذه المقاومة عند قيمة محددة ومصممة لإنتاج الكمية المطلوبة من الحرارة.

الجاني الرئيسي: الأكسدة

في كل مرة يسخن فيها العنصر، يتفاعل مع الأكسجين في الهواء. هذه العملية، التي تسمى الأكسدة، تشكل طبقة رقيقة واقية على سطح السلك.

بينما تحمي هذه الطبقة المعدن الأساسي من التدهور السريع، فإنها تتراكم ببطء على مدى دورات تسخين وتبريد لا حصر لها. هذا يقلل بشكل فعال من مساحة المقطع العرضي القابلة للاستخدام لسلك المعدن، مما يجبر التيار الكهربائي على المرور عبر مسار أضيق.

العامل الثانوي: الإجهاد البدني

يشير الإشارة إلى "استطالة الحلقات" إلى عملية ميكانيكية. تتسبب التغيرات الشديدة في درجة الحرارة في تمدد العنصر عندما يكون ساخناً وانكماشه عندما يبرد.

بمرور الوقت، يمكن أن يؤدي هذا التدوير الحراري، بالإضافة إلى الجاذبية، إلى تمدد السلك الملفوف أو ترهله أو "زحفه". يؤدي هذا التمدد أيضاً إلى ترقق السلك، مما يزيد من تفاقم المشكلة.

كيف يقلل هذا من خرج الطاقة

السلك الأرق والأكثر تضييقاً لديه مقاومة كهربائية أعلى. تُعرّف العلاقة بين الطاقة والجهد والمقاومة بالصيغة: الطاقة = الجهد² / المقاومة.

بما أن الجهد الذي يوفره نظامك الكهربائي ثابت (على سبيل المثال، 120 فولت أو 240 فولت)، فإذا ارتفعت المقاومة (R) في الجزء السفلي من المعادلة، فيجب أن تنخفض الطاقة (P) الناتجة. وهذا يترجم مباشرة إلى إنتاج حرارة أقل.

فهم عواقب التدهور

هذا الانخفاض البطيء في الطاقة ليس مجرد مفهوم أكاديمي؛ له تأثيرات واضحة وواقعية على أي جهاز يستخدم عنصر تسخين مقاوم.

أوقات تسخين أبطأ

هذا هو العرض الأكثر شيوعاً. قد يستغرق الفرن الذي كان يسخن مسبقاً في 10 دقائق الآن 15 دقيقة. قد يواجه الفرن صعوبة في الوصول إلى درجة الحرارة المستهدفة، أو قد يستغرق سخان المياه وقتاً أطول للتعافي بعد الاستخدام.

تحكم غير دقيق في درجة الحرارة

مع تقدم العنصر في العمر، قد لا يتدهور بشكل موحد. قد تتأكسد بعض البقع أو تتمدد أكثر من غيرها، مما يؤدي إلى نقاط ساخنة ونقاط باردة. يمكن أن يؤدي ذلك إلى طهي غير متساوٍ في الفرن أو نتائج غير متناسقة في الفرن.

النهاية الحتمية: فشل الدائرة المفتوحة

في النهاية، تصبح نقطة على السلك رقيقة وهشة جداً بسبب الأكسدة بحيث تنكسر ببساطة. هذا يخلق دائرة مفتوحة، مما يقطع تدفق الكهرباء تماماً.

في هذه المرحلة، يكون العنصر "محترقاً" ولا ينتج أي حرارة على الإطلاق. هذا هو "الفشل النهائي" الذي يمثل نهاية العمر الطبيعي للعنصر.

اتخاذ الخيار الصحيح لهدفك

إن إدراك أن عناصر التسخين هي أجزاء قابلة للاستهلاك يسمح لك بالتخطيط لفشلها المحتمل بدلاً من أن تتفاجأ به.

- إذا كان تركيزك الأساسي هو تشخيص جهاز بطيء: يعد وقت التسخين الأطول بشكل ملحوظ عرضاً كلاسيكياً لعنصر متقدم في العمر يقترب من نهاية عمره الافتراضي. افحصه بصرياً بحثاً عن الترهل أو الانتفاخ أو الشقوق أو المظهر الباهت والطباشيري بدلاً من المظهر المعدني.

- إذا كان تركيزك الأساسي هو صيانة المعدات الحيوية (مثل الفرن): استبدل العناصر بشكل استباقي بناءً على جدول صيانة (مثل ساعات الاستخدام) بدلاً من انتظار حدوث عطل أثناء العملية قد يدمر عملك.

- إذا كان تركيزك الأساسي هو إصلاح جهاز: غالباً ما يكون استبدال عنصر التسخين إصلاحاً مباشراً وفعالاً من حيث التكلفة يمكن أن يعيد الجهاز إلى أدائه الأصلي.

يؤدي فهم عملية التدهور هذه إلى تحويل الفشل المحبط إلى حدث صيانة يمكن التنبؤ به.

جدول الملخص:

| المرحلة | السبب الرئيسي | التأثير على الأداء |

|---|---|---|

| العمر المبكر | أكسدة قليلة | خرج طاقة ثابت |

| منتصف العمر | طبقة أكسيد متزايدة، تمدد طفيف | أوقات تسخين أبطأ، نقاط ساخنة محتملة |

| نهاية العمر | أكسدة شديدة، ترقق السلك | حرارة منخفضة بشكل كبير، خطر الاحتراق |

هل معدات المختبر لديك تعاني من ضعف الأداء بسبب عناصر التسخين المتقدمة في العمر؟ تتخصص KINTEK في معدات المختبرات عالية الأداء والمواد الاستهلاكية، بما في ذلك عناصر التسخين المتينة المصممة للحصول على نتائج متسقة. يمكن لخبرائنا مساعدتك في اختيار المكونات المناسبة للحفاظ على التحكم الدقيق في درجة الحرارة وإطالة عمر معداتك. اتصل بنا اليوم لتحسين أنظمة التسخين في مختبرك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين المصنوعة من ثنائي سيليسيد الموليبدينوم (MoSi2) لعناصر التسخين في الأفران الكهربائية

- عناصر تسخين كربيد السيليكون SiC للفرن الكهربائي

- قطب صفيحة البلاتين للتطبيقات المختبرية والصناعية

- خلايا التحليل الكهربائي PEM قابلة للتخصيص لتطبيقات بحثية متنوعة

- قطب دوار بقرص وحلقة (RRDE) / متوافق مع PINE، و ALS اليابانية، و Metrohm السويسرية من الكربون الزجاجي والبلاتين

يسأل الناس أيضًا

- ما هي المواد التي تُصنع منها عناصر التسخين؟ الخصائص الرئيسية للتسخين الفعال والموثوق

- ما الذي يستخدم التسخين بالمقاومة؟ من المحمصات إلى الأفران، تسخير الحرارة المباشرة والبسيطة

- لماذا يلزم وجود مجسات حرارية منفصلة لتسامي المغنيسيوم تحت التفريغ؟ ضمان الدقة وحماية معداتك

- لماذا التنجستن مقاوم للحرارة إلى هذا الحد؟ كشف أسراره الذرية لدرجات الحرارة القصوى

- ما هي وظيفة سخانات السيراميك الزجاجي في التبخر عالي الحرارة؟ ضمان الدقة الحرارية والاستقرار

- ما هي إيجابيات وسلبيات الموليبدينوم؟ استغل قوته في درجات الحرارة العالية

- ما هي مزايا التسخين بالمقاومة؟ تحقيق تحكم لا مثيل له في درجة الحرارة وكفاءة

- ما هي مزايا وعيوب التنغستن؟ إتقان مقاومة الحرارة والتآكل القصوى