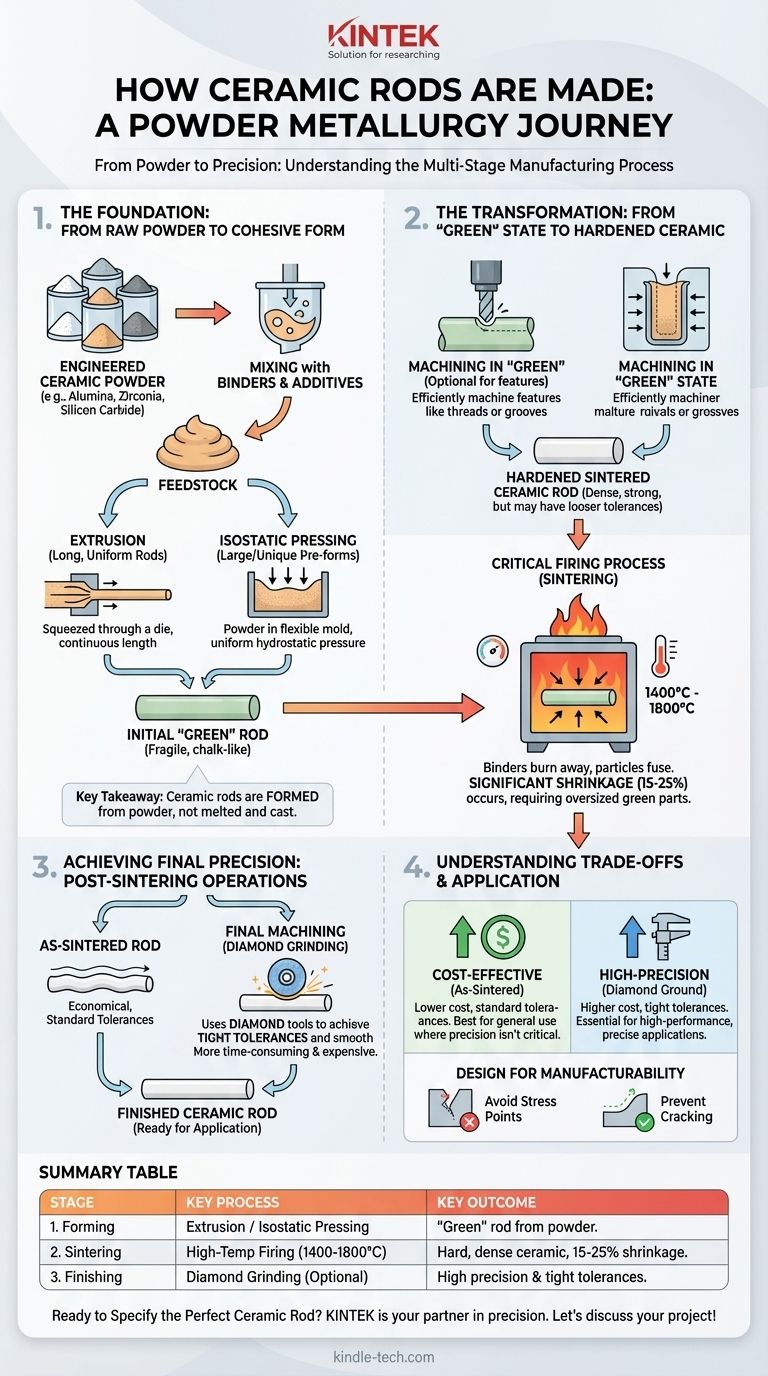

في جوهرها، تُعد عملية تصنيع القضبان الخزفية عملية متعددة المراحل في علم المعادن المساحيق. تبدأ بخلط مساحيق خزفية دقيقة مع مواد رابطة لتشكيل كتلة قابلة للتشكيل، والتي يتم بعد ذلك تشكيلها وتسخينها في درجات حرارة قصوى في عملية تسمى التلبيد لدمج الجزيئات، وغالبًا ما يتم إنهاؤها بالطحن الدقيق لتلبية المواصفات النهائية.

الخلاصة الرئيسية هي أن القضبان الخزفية لا تُصهر وتُصب مثل المعدن؛ بل تُشكل من مسحوق وتُشوى. يفسر هذا الاختلاف الأساسي خصائصها الفريدة، بما في ذلك الثبات في درجات الحرارة العالية، والصلابة القصوى، والهشاشة المتأصلة، وتحديات التصنيع المتعلقة بالانكماش والتفاوتات الأبعاد.

الأساس: من المسحوق الخام إلى الشكل المتماسك

تُحدد الخصائص النهائية للقضيب الخزفي قبل وقت طويل من دخوله الفرن. تبدأ العملية بالاختيار الدقيق للمواد الخام وتحضيرها.

البدء بالمكونات الصحيحة

تبدأ العملية بمسحوق خزفي هندسي عالي النقاء، مثل الألومينا (أكسيد الألومنيوم)، الزركونيا (ثاني أكسيد الزركونيوم)، أو كربيد السيليكون. يُعد حجم الجسيمات وتوزيعها ونقاوتها في هذا المسحوق الأولي متغيرات حاسمة تؤثر بشكل مباشر على كثافة القضيب وقوته وجودته النهائية.

إنشاء كتلة قابلة للتشكيل

يُخلط المسحوق الجاف مع إضافات عضوية مختلفة، بما في ذلك مادة رابطة لربط الجسيمات معًا، وملدن للمرونة، وعوامل أخرى. يحول هذا المسحوق إلى قوام متجانس يشبه العجين يُعرف باسم مادة التغذية، وهو أمر ضروري لعملية التشكيل.

طريقتان التشكيل الأساسيتان

بمجرد تحضير مادة التغذية، يجب تشكيلها في شكلها "القضيب" الأولي. الطريقتان الأكثر شيوعًا هما البثق والضغط الأيزوستاتي.

- البثق: لإنتاج قضبان طويلة ذات مقطع عرضي موحد، يُعد البثق الطريقة الأكثر كفاءة. تُجبر مادة التغذية على المرور عبر فتحة قالب، على غرار عصر معجون الأسنان من الأنبوب، لإنشاء طول مستمر بالشكل المطلوب.

- الضغط الأيزوستاتي: للقضبان ذات القطر الأكبر أو الأشكال الأولية الفريدة، يُستخدم الضغط الأيزوستاتي البارد (CIP). يُوضع المسحوق الخزفي (مع الحد الأدنى من المواد الرابطة) في قالب مرن، ثم يتعرض لضغط هيدروستاتي هائل وموحد. يؤدي هذا إلى ضغط المسحوق في شكل أولي صلب وكثيف.

التحول: من الحالة "الخضراء" إلى الخزف المقوى

القضيب المشكل ليس خزفًا حقيقيًا بعد. إنه موجود في حالة هشة تشبه الطباشير تُعرف باسم الحالة "الخضراء". تحول الخطوات التالية هذا الجزء الأخضر إلى خزف تقني صلب وكثيف.

التشغيل الآلي في الحالة "الخضراء"

إذا كان القضيب النهائي يتطلب ميزات مثل الخيوط أو الدرجات أو الأخاديد، فمن الأكثر كفاءة واقتصادية تشغيلها آليًا بينما لا يزال الجزء في حالته الخضراء الناعمة. يتم ذلك باستخدام أدوات تقليدية، على الرغم من أن العناية الفائقة مطلوبة بسبب طبيعة المادة الهشة.

عملية الحرق الحرجة (التلبيد)

هذه هي الخطوة الأكثر أهمية. يُوضع الجزء الأخضر في فرن عالي الحرارة ويُسخن إلى درجة حرارة دقيقة، تتراوح عادة بين 1400 درجة مئوية و 1800 درجة مئوية. هذه درجة الحرارة أقل من نقطة انصهار المادة.

أثناء التلبيد، تحترق المواد الرابطة، وتندمج الجسيمات الخزفية معًا عند نقاط تلامسها. يتكثف الجزء، ويزيل المسامية ويتحول إلى مكون صلب وقوي للغاية.

تحدي الانكماش

من الخصائص المميزة للتلبيد هو الانكماش. عندما يتكثف الجزء، ينكمش بشكل كبير وموحد - غالبًا بنسبة 15% إلى 25%. يجب على المهندسين حساب هذا الانكماش بدقة والتعويض عنه بجعل الجزء الأخضر كبيرًا جدًا. يُعد الانكماش غير المتوقع سببًا رئيسيًا لامتلاك الأجزاء الملبدة لتفاوتات أبعاد أوسع.

تحقيق الدقة النهائية: عمليات ما بعد التلبيد

بينما يخلق التلبيد الصلابة والخصائص الحرارية المطلوبة، فإنه نادرًا ما ينتج جزءًا بدقة أبعاد مثالية.

لماذا التشغيل الآلي النهائي ضروري

يعني الاعوجاج الطفيف أو الاختلافات الأبعاد الناتجة عن عملية التلبيد أن القضبان الملبدة قد لا تفي بالتفاوتات الضيقة المطلوبة للعديد من التطبيقات التقنية. لتحقيق دقة عالية، تكون مرحلة التشغيل الآلي النهائية ضرورية.

فن الطحن الماسي

بمجرد الحرق، يكون الخزف أحد أصلب المواد المتاحة. لا يمكن تشغيله آليًا بفعالية إلا بمادة أكثر صلابة: الماس.

يتضمن التشغيل الآلي بعد التلبيد الطحن الماسي البطيء والدقيق. يمكن لهذه العملية تحقيق تفاوتات ضيقة للغاية وتشطيبات سطحية ناعمة جدًا، لكنها تستغرق وقتًا أطول وتكلفة أكبر بكثير من التشغيل الآلي الأخضر.

فهم المقايضات

تُعلم عملية التصنيع بشكل مباشر المقايضات بين التكلفة والأداء التي يجب مراعاتها عند تحديد قضيب خزفي.

التكلفة مقابل الدقة

هناك علاقة مباشرة وحادة بين التفاوت والتكلفة. يُعد القضيب "الملبد" ذو التفاوتات القياسية الخيار الأكثر اقتصادية. قد يؤدي طلب الطحن الماسي بعد التلبيد لتحقيق تفاوت ضيق إلى مضاعفة تكلفة الجزء النهائي بسهولة.

التقصف المتأصل

يمكن أن تترك العملية القائمة على المسحوق مسامًا مجهرية أو حدود حبيبات داخل المادة. تعمل هذه العيوب الصغيرة التي لا مفر منها كنقاط تركيز إجهاد، وهو السبب الأساسي لكون الخزفيات هشة وتفشل فجأة تحت أحمال الشد أو الصدمات، على عكس المعادن المطيلة.

تصميم قابلية التصنيع (DFM)

يسمح فهم هذه العملية بتصميم أفضل. تجنب الزوايا الداخلية الحادة، التي تخلق نقاط إجهاد. صمم بتغيرات تدريجية في السمك لمنع التشقق أثناء التلبيد. الأهم من ذلك، حدد التفاوتات الضيقة فقط حيثما تكون مطلوبة وظيفيًا للتحكم في التكاليف.

كيفية تطبيق هذا على مشروعك

يجب أن يكون اختيارك لمواصفات التصنيع مدفوعًا بالكامل بمتطلبات تطبيقك.

- إذا كان تركيزك الأساسي على الفعالية من حيث التكلفة للاستخدام العام: حدد قضيبًا مبثوقًا "ملبدًا" وصمم مجموعتك لاستيعاب تفاوتات الأبعاد القياسية.

- إذا كان تركيزك الأساسي على الدقة العالية والتفاوتات الضيقة: يجب عليك تحديد الطحن الماسي بعد التلبيد، ويجب أن تعكس ميزانيتك الزيادة الكبيرة في التكلفة والوقت المستغرق.

- إذا كان تركيزك الأساسي على الهندسة المعقدة (الخيوط، الأخاديد): تأكد من تحديد هذه الميزات لـ "التشغيل الآلي الأخضر" لتقليل التكلفة، ولكن اعمل مع الشركة المصنعة لحساب انكماش التلبيد بشكل صحيح في تصميمك.

من خلال فهم كيفية صنع قضيب خزفي، يمكنك اتخاذ قرارات تصميم أكثر ذكاءً، وكتابة مواصفات أكثر فعالية، والتنبؤ بشكل أفضل بأداء مكونك النهائي.

جدول الملخص:

| مرحلة التصنيع | العملية الرئيسية | النتيجة الرئيسية |

|---|---|---|

| 1. التشكيل | البثق أو الضغط الأيزوستاتي | يخلق الشكل الأولي للقضيب "الأخضر" من مادة التغذية المسحوقة. |

| 2. التلبيد | الحرق بدرجة حرارة عالية (1400 درجة مئوية - 1800 درجة مئوية) | يدمج الجسيمات، مما يخلق خزفًا صلبًا وكثيفًا (انكماش بنسبة 15-25%). |

| 3. التشطيب | الطحن الماسي (إذا لزم الأمر) | يحقق الأبعاد النهائية عالية الدقة والتفاوتات الضيقة. |

| المقايضة الرئيسية | ملبد مقابل مطحون | فعال من حيث التكلفة مقابل عالي الدقة |

هل أنت مستعد لتحديد القضيب الخزفي المثالي لتطبيقك؟

فهم عملية التصنيع هو الخطوة الأولى لاختيار المكون الصحيح. سواء كنت بحاجة إلى قضيب ملبد فعال من حيث التكلفة أو مكون مطحون عالي الدقة، فإن KINTEK هي شريكك في الدقة.

نحن متخصصون في توفير معدات ومواد استهلاكية للمختبرات، بما في ذلك مكونات خزفية عالية الأداء مصممة خصيصًا لتلبية احتياجاتك الدقيقة. يمكن لخبرائنا مساعدتك في التنقل بين المقايضات بين التكلفة والدقة لضمان الأداء الأمثل لتطبيقك المحدد - من أنظمة الإدارة الحرارية إلى بيئات التآكل العالية.

دعنا نناقش متطلبات مشروعك ونجد حل التصنيع الأكثر كفاءة.

اتصل بخبرائنا في السيراميك اليوم للحصول على استشارة!

دليل مرئي

المنتجات ذات الصلة

- محطة عمل الضغط المتساوي الحراري الرطب WIP 300 ميجا باسكال للتطبيقات عالية الضغط

- مكبس العزل الدافئ لأبحاث البطاريات الصلبة

- آلة الضغط الأيزوستاتيكي البارد اليدوية CIP لتشكيل الأقراص

- آلة الضغط الأيزوستاتيكي البارد للمختبر الكهربائي للضغط الأيزوستاتيكي البارد

- آلة الضغط الأيزوستاتيكي البارد المعملية الأوتوماتيكية للضغط الأيزوستاتيكي البارد

يسأل الناس أيضًا

- ما هو معالجة HIP للمعادن؟ القضاء على العيوب الداخلية لأداء فائق للأجزاء

- هل الضغط المتوازن الساخن (HIP) هو معالجة حرارية؟ دليل لعمليته الحرارية الميكانيكية الفريدة

- ما هي الخلفية التاريخية لعملية الضغط الأيزوستاتيكي الساخن (HIP)؟ من الجذور النووية إلى المعيار الصناعي

- ما هي مكونات نظام الضغط المتوازن الساخن؟ دليل لمعدات HIP الأساسية

- ما هي بعض الخصائص الجذابة للمنتجات المعالجة بالكبس المتساوي الحرارة الساخن؟ تحقيق كثافة مثالية وأداء فائق