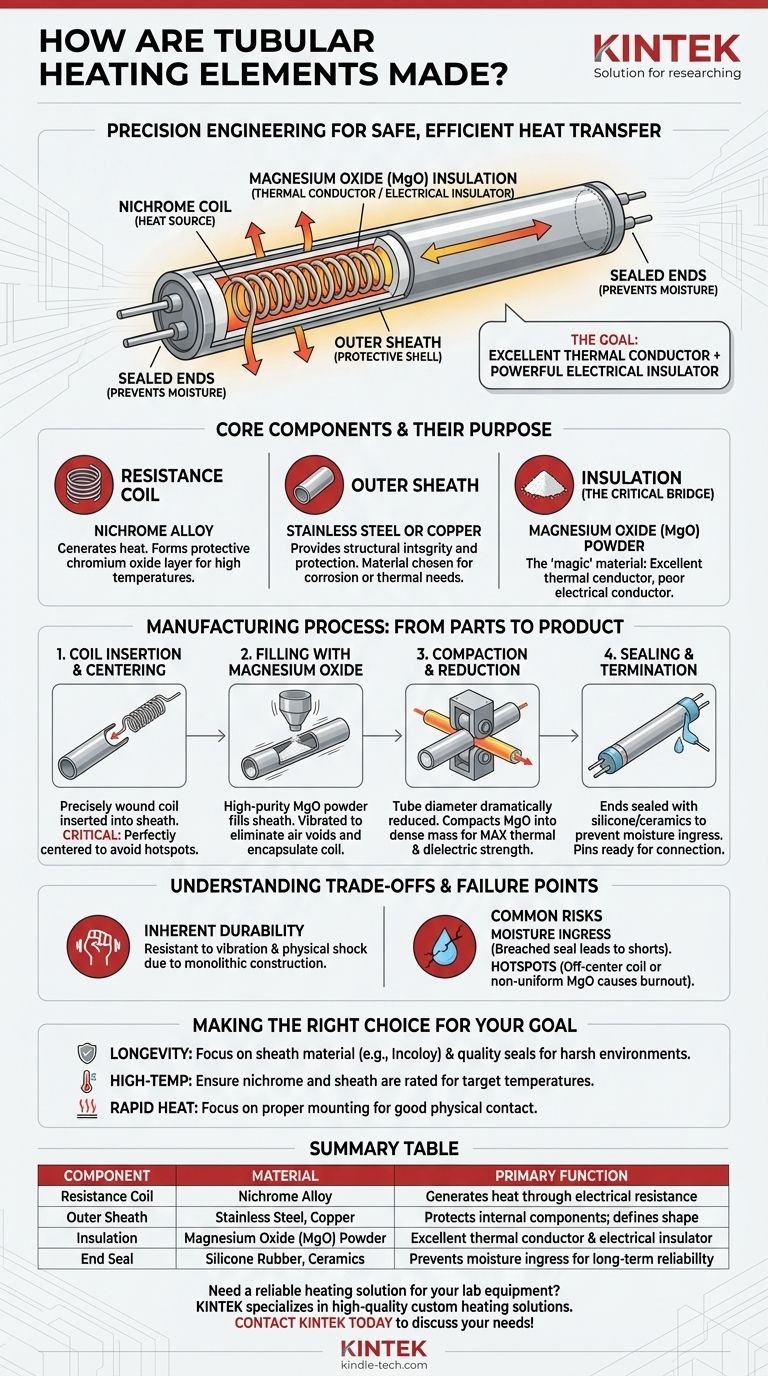

يُعد بناء عنصر التسخين الأنبوبي عملية هندسية دقيقة مصممة لتغليف ملف كهربائي حي بأمان مع زيادة قدرته على نقل الحرارة. في جوهره، يتم وضع ملف سلك مقاومة من النيكروم داخل أنبوب معدني، والذي يُملأ بعد ذلك بمسحوق أكسيد المغنيسيوم. ثم يتم ضغط التجميع بأكمله ميكانيكيًا لتكثيف المسحوق، مما يضمن توصيلًا حراريًا ممتازًا وقوة عازلة قبل إغلاق الأطراف.

صُممت عملية التصنيع بأكملها لحل تحدٍ أساسي: إنشاء عنصر موصل حراري ممتاز ولكنه أيضًا عازل كهربائي قوي. هذه الخاصية المزدوجة هي ما يجعل العنصر الأنبوبي آمنًا ومتينًا وشائع الاستخدام.

المكونات الأساسية والغرض منها

لفهم كيفية صنع العنصر الأنبوبي، يجب أن نفهم أولاً وظيفة كل مادة خام. يتم اختيار كل مكون لخصائصه المحددة.

ملف المقاومة (مصدر الحرارة)

قلب العنصر هو ملف من سلك سبيكة النيكروم (النيكل والكروم). هذه المادة هي المعيار الصناعي للتدفئة بالمقاومة.

ميزتها الأساسية هي أنها تشكل طبقة واقية من أكسيد الكروم عند تسخينها، مما يمنع المزيد من الأكسدة. وهذا يسمح لها بالعمل في درجات حرارة عالية جدًا لفترات طويلة دون تدهور.

الغلاف الخارجي (الغطاء الواقي)

يوفر الأنبوب الخارجي، أو الغلاف، السلامة الهيكلية والحماية من بيئة التشغيل.

تشمل المواد الشائعة سبائك الفولاذ المقاوم للصدأ، التي تُختار لقوتها ومقاومتها للتآكل، أو النحاس، الذي يُستخدم في تطبيقات مثل تسخين المياه حيث يكون توصيله الحراري ميزة.

العزل (الجسر الحرج)

يكمن "سحر" العنصر الأنبوبي في المادة العازلة: مسحوق أكسيد المغنيسيوم (MgO).

أكسيد المغنيسيوم هو البطل المجهول في التصميم. إنه أحد المواد القليلة التي تُعد موصلًا حراريًا ممتازًا (يسمح للحرارة بالهروب) ولكنه موصل كهربائي ضعيف جدًا (يمنع الدوائر القصيرة).

عملية التصنيع: من الأجزاء إلى المنتج

تجمع عملية التجميع هذه المكونات بشكل منهجي في وحدة صلبة ومتينة. الخطوة الرئيسية هي الضغط، الذي يغير بشكل أساسي خصائص الأنبوب المملوء بالمسحوق.

الخطوة 1: إدخال الملف وتوسيطه

يتم إدخال ملف نيكروم ملفوف بدقة، مع دبابيس طرفية متصلة، بعناية في الغلاف المعدني الخارجي.

من الأهمية بمكان أن يظل الملف متمركزًا تمامًا داخل الأنبوب. أي انحراف يمكن أن يؤدي إلى "نقاط ساخنة" حيث يكون الملف قريبًا جدًا من الغلاف، مما يسبب فشلًا مبكرًا.

الخطوة 2: التعبئة بأكسيد المغنيسيوم

ثم يُملأ الغلاف بمسحوق أكسيد المغنيسيوم عالي النقاء. غالبًا ما يتم ذلك على آلة تعبئة عمودية تهتز لضمان تدفق المسحوق بالتساوي واستقراره حول الملف.

الهدف هو القضاء على الفراغات الهوائية والتأكد من تغليف الملف بالكامل بالمسحوق العازل.

الخطوة 3: الضغط والتخفيض

هذه هي أهم خطوة في التصنيع. يُمرر الأنبوب المملوء بالكامل عبر مطحنة درفلة أو آلة سحب.

تقلل هذه العملية بشكل كبير من قطر الأنبوب، وتضغط مسحوق أكسيد المغنيسيوم في كتلة كثيفة وصلبة. هذا الضغط حيوي لسببين:

- يزيد من التوصيل الحراري عن طريق إجبار حبيبات أكسيد المغنيسيوم على التلامس الوثيق.

- يزيد من القوة العازلة، مما يضمن قدرة العنصر على تحمل الفولتية العالية دون حدوث قوس كهربائي.

الخطوة 4: الختم والإنهاء

يجب إغلاق أطراف العنصر لمنع امتصاص الرطوبة بواسطة أكسيد المغنيسيوم الممتص للرطوبة. سيؤدي التلوث بالرطوبة إلى إتلاف خصائصه العازلة.

تُستخدم مواد مثل مطاط السيليكون أو السيراميك لإنشاء ختم مقاوم للرطوبة. أخيرًا، تكون دبابيس التوصيل جاهزة للتوصيل الكهربائي.

فهم المقايضات ونقاط الفشل

يُعد تصميم العنصر الأنبوبي قويًا بشكل استثنائي، ولكن فهم نقاط الفشل المحتملة أمر أساسي للتطبيق والتشخيص الصحيحين.

المتانة المتأصلة

يجعل البناء المتراص والمضغوط العناصر الأنبوبية مقاومة للغاية للاهتزاز والصدمات الفيزيائية، ولهذا السبب تُستخدم في كل شيء من المعدات الصناعية إلى الأجهزة المنزلية.

العدو: تسرب الرطوبة

السبب الأكثر شيوعًا للفشل هو تلف الختم الطرفي. إذا تسربت الرطوبة إلى العنصر، يمتصها أكسيد المغنيسيوم، مما يخلق مسارًا للتيار الكهربائي للوصول إلى الغلاف الخارجي.

خطر النقاط الساخنة

إذا لم يتم تصنيع العنصر بملف متمركز تمامًا أو كثافة موحدة لأكسيد المغنيسيوم، يمكن أن تتطور نقاط ساخنة. ستتسبب هذه المناطق الموضعية ذات درجة الحرارة القصوى في احتراق سلك المقاومة، مما يقطع الدائرة الكهربائية.

اتخاذ الخيار الصحيح لهدفك

يتيح لك فهم عملية البناء هذه اختيار وتشخيص عناصر التسخين بشكل أفضل لتطبيقك المحدد.

- إذا كان تركيزك الأساسي على طول العمر في البيئات القاسية: انتبه جيدًا لمادة الغلاف (مثل الفولاذ المقاوم للصدأ أو سبائك Incoloy لمقاومة التآكل) وجودة الأختام الطرفية.

- إذا كان تركيزك الأساسي على الأداء في درجات الحرارة العالية: تأكد من أن سبيكة النيكروم ومادة الغلاف مصنفة لدرجات الحرارة المستهدفة، حيث يتم تحديد ذلك أثناء الاختيار الأولي للمكونات.

- إذا كان تركيزك الأساسي على نقل الحرارة السريع والفعال: أدرك أن أكسيد المغنيسيوم المضغوط مُحسّن بالفعل لذلك، لذا يجب أن يكون تركيزك على ضمان تثبيت العنصر بشكل صحيح لتحقيق اتصال فيزيائي جيد مع ما تقوم بتسخينه.

في النهاية، هذه العملية التصنيعية الدقيقة هي ما يحول بضع مواد بسيطة إلى عناصر التسخين الموثوقة والمنتشرة التي تشغل عددًا لا يحصى من التطبيقات.

جدول الملخص:

| المكون | المادة | الوظيفة الأساسية |

|---|---|---|

| ملف المقاومة | سبيكة النيكروم | يولد الحرارة من خلال المقاومة الكهربائية |

| الغلاف الخارجي | الفولاذ المقاوم للصدأ، النحاس | يحمي المكونات الداخلية؛ يحدد الشكل |

| العزل | مسحوق أكسيد المغنيسيوم (MgO) | موصل حراري ممتاز وعازل كهربائي |

| الختم الطرفي | مطاط السيليكون، السيراميك | يمنع تسرب الرطوبة لضمان موثوقية طويلة الأمد |

هل تحتاج إلى حل تسخين موثوق به لمعدات مختبرك؟

تُعد عملية التصنيع الدقيقة الموصوفة مفتاحًا لإنشاء عناصر تسخين متينة وفعالة وآمنة. في KINTEK، نحن متخصصون في توفير معدات ومواد استهلاكية عالية الجودة للمختبرات، بما في ذلك حلول التسخين المخصصة المبنية على هذه المبادئ الهندسية الدقيقة.

دع خبرائنا يساعدونك في اختيار أو تصميم عنصر التسخين المثالي لتطبيقك المحدد، مما يضمن الأداء الأمثل وطول العمر والسلامة. اتصل بـ KINTEK اليوم لمناقشة احتياجات مختبرك من التدفئة!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين المصنوعة من ثنائي سيليسيد الموليبدينوم (MoSi2) لعناصر التسخين في الأفران الكهربائية

- عناصر تسخين كربيد السيليكون SiC للفرن الكهربائي

- قطب صفيحة البلاتين للتطبيقات المختبرية والصناعية

- قالب تسخين مزدوج الألواح للمختبر

- قطب مساعد بلاتيني للاستخدام المخبري

يسأل الناس أيضًا

- ما هي المادة التي يمكن استخدامها كعنصر تسخين؟ اختر العنصر المناسب لتطبيقك

- ما هي أعراض المزدوجة الحرارية التالفة؟ تشخيص ضوء الإرشاد الذي لا يبقى مضاءً

- ما هي مزايا استخدام التنغستن؟ حقق أداءً لا مثيل له في البيئات القاسية

- ما هي المواد المستخدمة في صنع عنصر التسخين؟ اختر السبيكة المناسبة لتطبيقك

- ما هو سخان الجرافيت؟ حقق تجانسًا واستقرارًا فائقين في درجة الحرارة

- كيف يسخن عنصر التسخين؟ علم تسخين جول موضحًا

- كيف تضمن المزدوجات الحرارية والمستشعرات الحرارية استقرار العملية؟ إتقان التحكم في الاختزال الحراري للزركونيوم

- هل التنغستن هو المادة الأكثر مقاومة للحرارة؟ يعتمد ذلك على بيئة تطبيقك.