يكمن الاختلاف الجوهري بين الحدادة بالضغط والحدادة بالطرق في تطبيق القوة. تستخدم الحدادة بالضغط ضغطًا بطيئًا ومستمرًا ومتحكمًا لتشكيل المعدن، بينما تستخدم الحدادة بالطرق ضربة سريعة وعالية التأثير من مطرقة ساقطة. يؤدي هذا التمييز الوحيد في تطبيق القوة إلى اختلافات كبيرة في خصائص المواد وسرعة الإنتاج والتطبيقات المناسبة.

القرار الأساسي لا يتعلق بأي عملية أفضل، بل بأيها الأنسب للمهمة. تتفوق الحدادة بالطرق في الإنتاج الضخم للأجزاء الصغيرة والمعقدة بسرعة عالية، بينما الحدادة بالضغط هي الخيار الحاسم للمكونات الكبيرة حيث يكون التشوه العميق والموحد للمادة أمرًا بالغ الأهمية للقوة.

ميكانيكا تطبيق القوة

فهم كيفية انتقال القوة إلى قطعة العمل هو المفتاح لفهم الاختلافات بين هاتين الطريقتين الأساسيتين للحدادة. العملية بأكملها، من تصميم الأدوات إلى خصائص المواد النهائية، تمليها هذه الحركة الأولية.

الحدادة بالضغط: عصر بطيء ومتحكم فيه

في الحدادة بالضغط، يطبق مكبس هيدروليكي أو ميكانيكي ضغطًا تدريجيًا ومستمرًا على قطعة العمل. فكر في الأمر وكأنك تعصر الطين ببطء في يدك.

تخترق هذه القوة المستمرة عمق مركز المعدن، مما يسبب تشوهًا بلاستيكيًا موحدًا في الحجم بأكمله. تبقى القوالب على اتصال بقطعة العمل لفترة أطول، مما يسمح أيضًا بتدفق مواد أكثر أهمية وتحكمًا.

الحدادة بالطرق: تأثير سريع وقوي

تستخدم الحدادة بالطرق، المعروفة أيضًا بالحدادة بالمطرقة، قوة كبش أو مطرقة ساقطة لضرب قطعة العمل في سلسلة من الضربات القصيرة والسريعة للغاية. هذا أشبه بضرب الطين بمطرقة.

القوة فورية ومكثفة، وتؤثر بشكل أساسي على الطبقات السطحية للمادة. يقاس وقت تلامس القالب بالمللي ثانية، ويتم تحقيق الشكل النهائي من خلال ضربة واحدة أو أكثر متتالية.

التأثير على خصائص المواد والأجزاء

تؤثر طريقة تطبيق القوة بشكل مباشر على حجم المكون النهائي وتعقيده، والأهم من ذلك، على هيكله المعدني الداخلي.

هيكل الحبيبات والتشوه

يؤدي العصر البطيء في الحدادة بالضغط إلى تشويه المادة بشكل موحد من السطح إلى اللب. وهذا يخلق هيكل حبيبات دقيقًا ومتسقًا للغاية في جميع أنحاء الجزء، وهو مثالي للتطبيقات عالية القوة والمقاومة للتعب.

يؤدي التأثير المفاجئ في الحدادة بالطرق إلى تنقية هيكل الحبيبات بشكل أساسي بالقرب من سطح المكون. بينما ينتج جزءًا قويًا، قد لا يكون التشوه موحدًا أو عميقًا كما هو الحال في الحدادة بالضغط.

الدقة والتعقيد

تعد الحدادة بالطرق مناسبة بشكل استثنائي لإنتاج أشكال معقدة ومتقنة بدقة عالية. تجبر الضربة السريعة المعدن على ملء كل تفاصيل تجويف القالب، وغالبًا ما تخلق أجزاء شبه جاهزة تتطلب الحد الأدنى من التشغيل الآلي الثانوي.

تستخدم الحدادة بالضغط بشكل عام للأشكال الهندسية الأبسط، وغالبًا ما تكون متماثلة مثل الأقراص والخواتم والكتل الكبيرة، حيث يكون الهدف الأساسي هو التشكيل بالجملة بدلاً من التفاصيل المعقدة.

حجم الجزء ونطاقه

تعد الحدادة بالضغط هي العملية السائدة لتصنيع المكونات الكبيرة جدًا. القوة الهائلة والمستمرة لمكبس الحدادة ضرورية لتشكيل سبائك ضخمة تزن أطنانًا عديدة إلى أجزاء مثل دوارات التوربينات، والمحاور الصناعية واسعة النطاق، والمكونات الهيكلية للطائرات.

تقتصر الحدادة بالطرق عادةً على الأجزاء الأصغر، من الأدوات اليدوية وقضبان توصيل السيارات إلى التركيبات الصغيرة والمثبتات. طاقة ضربة المطرقة غير كافية لحدادة قطع العمل الكبيرة جدًا بفعالية.

فهم المقايضات: الإنتاج والتكلفة

سيكون لاختيارك لطريقة الحدادة عواقب مباشرة وهامة على سرعة الإنتاج وتكاليف الأدوات والاقتصاد العام لمشروعك.

سرعة وحجم الإنتاج

الحدادة بالطرق هي عملية أسرع بكثير. إن الدورة السريعة لضربات المطرقة تجعلها الخيار الواضح للإنتاج بكميات كبيرة حيث تكون هناك حاجة إلى آلاف أو ملايين الأجزاء المتطابقة.

الحدادة بالضغط هي عملية أبطأ وأكثر تعمدًا. أوقات دورتها أطول بكثير، مما يجعلها أكثر ملاءمة لسلاسل الإنتاج ذات الحجم المنخفض أو التصنيع لمرة واحدة للمكونات المتخصصة واسعة النطاق.

عمر الأدوات والقوالب

تؤثر الضربات المتكررة وعالية الشدة في الحدادة بالطرق بشكل قاسٍ للغاية على القوالب. وهذا يؤدي إلى تآكل أسرع وعمر تشغيلي أقصر للأدوات، والذي يجب أخذه في الاعتبار في التكلفة الإجمالية.

إن عملية العصر المتحكم فيها في الحدادة بالضغط ألطف بكثير على القوالب، مما يؤدي إلى عمر أطول بكثير للأدوات.

الاستثمار الأولي والتكلفة لكل جزء

بينما قد تتآكل القوالب بشكل أسرع، فإن معدات الحدادة بالطرق (المطارق) عادة ما تكون تكلفتها الرأسمالية الأولية أقل من المكابس الهيدروليكية الضخمة المطلوبة للحدادة بالضغط.

بالنسبة للعناصر المنتجة بكميات كبيرة، تؤدي السرعة العالية للحدادة بالطرق إلى تكلفة أقل بكثير لكل جزء، حتى مع ارتفاع تكاليف صيانة الأدوات. بالنسبة للأجزاء الكبيرة والمتخصصة، فإن كفاءة الحدادة بالضغط تجعلها الخيار الوحيد القابل للتطبيق والفعال من حيث التكلفة.

اتخاذ القرار الصحيح لتطبيقك

يتطلب اختيار العملية الصحيحة مواءمة نقاط قوة الطريقة مع أهداف التصميم والإنتاج الأساسية الخاصة بك.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة من الأجزاء الصغيرة والمعقدة (مثل مكونات السيارات): الحدادة بالطرق هي الخيار الأفضل لسرعتها ودقتها وتكلفتها المنخفضة لكل جزء على نطاق واسع.

- إذا كان تركيزك الأساسي هو إنشاء مكونات كبيرة جدًا وحاسمة (مثل أقراص الطائرات، أعمدة توليد الطاقة): الحدادة بالضغط هي الطريقة الوحيدة التي يمكنها تحقيق التشوه العميق والموحد وتنقية الحبيبات الضرورية.

- إذا كان تركيزك الأساسي هو أقصى قدر من التحكم في هيكل الحبيبات الداخلي لتطبيق حساس للتعب: يوفر التشوه البطيء والمتحكم فيه في الحدادة بالضغط تحكمًا معدنيًا أكثر دقة في جميع أنحاء الجزء.

- إذا كان تركيزك الأساسي هو إنتاج أجزاء شبه جاهزة لتقليل التشغيل الآلي اللاحق: توفر الحدادة بالطرق عمومًا درجة أعلى من الدقة والتعقيد للمكونات الأصغر.

في النهاية، فهم الفرق الجوهري بين التأثير المفاجئ والعصر المتحكم فيه هو المفتاح لاختيار عملية الحدادة التي تضمن أداء تصميمك وجدواه الاقتصادية.

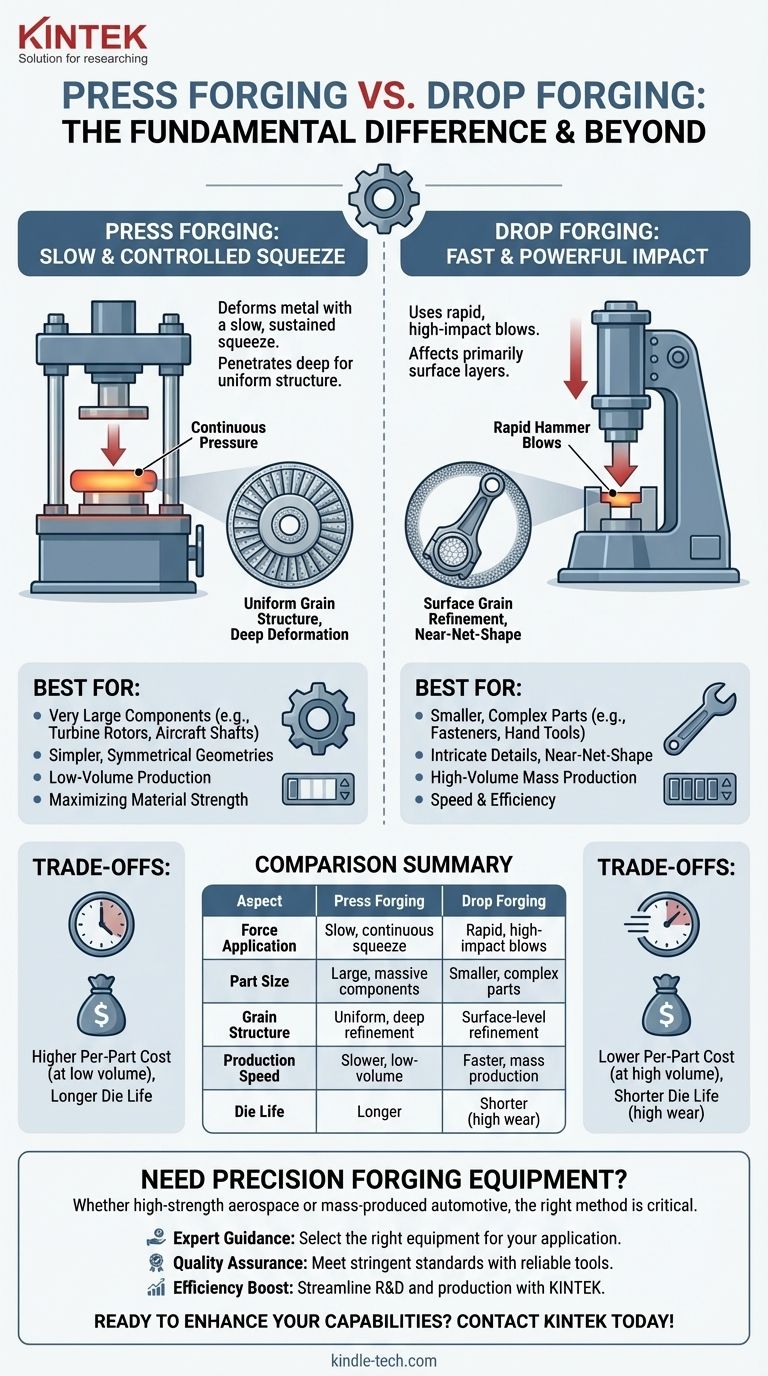

جدول الملخص:

| الجانب | الحدادة بالضغط | الحدادة بالطرق |

|---|---|---|

| تطبيق القوة | ضغط بطيء، مستمر، متحكم فيه | ضربات مطرقة سريعة وعالية التأثير |

| الأفضل لحجم الجزء | المكونات الكبيرة (مثل دوارات التوربينات) | الأجزاء الأصغر والمعقدة (مثل المثبتات) |

| هيكل الحبيبات | تشوه موحد من السطح إلى اللب | تنقية على مستوى السطح |

| سرعة الإنتاج | أبطأ، مناسبة لسلاسل الإنتاج ذات الحجم المنخفض | أسرع، مثالية للإنتاج الضخم |

| عمر القالب | أطول بسبب القوة الألطف | أقصر بسبب التآكل عالي التأثير |

هل تحتاج إلى معدات حدادة دقيقة لمختبرك أو خط إنتاجك؟

سواء كنت تقوم بتطوير مكونات طيران عالية القوة أو تنتج بكميات كبيرة أجزاء سيارات معقدة، فإن طريقة الحدادة الصحيحة أمر بالغ الأهمية لنجاحك. في KINTEK، نحن متخصصون في توفير معدات مختبرية قوية ومواد استهلاكية مصممة خصيصًا لتلبية احتياجاتك في تشكيل المعادن واختبار المواد.

دعنا نساعدك في تحقيق نتائج متفوقة:

- إرشادات الخبراء: يمكن لفريقنا مساعدتك في اختيار المعدات المناسبة لتطبيقات الحدادة بالضغط أو بالطرق.

- ضمان الجودة: تأكد من أن موادك تلبي المعايير الصارمة باستخدام أدواتنا الموثوقة.

- تعزيز الكفاءة: قم بتبسيط عمليات البحث والتطوير أو الإنتاج باستخدام حلول KINTEK.

هل أنت مستعد لتعزيز قدراتك في الحدادة؟ اتصل بنا اليوم لمناقشة متطلباتك المحددة واكتشاف كيف يمكن لـ KINTEK دعم أهداف مختبرك أو إنتاجك!

دليل مرئي

المنتجات ذات الصلة

- آلة مكبس هيدروليكي يدوي ساخن بألواح ساخنة للضغط الساخن المخبري

- آلة الضغط الهيدروليكي الأوتوماتيكية ذات درجة الحرارة العالية مع ألواح مسخنة للمختبر

- آلة الضغط الهيدروليكي الأوتوماتيكية الساخنة مع ألواح ساخنة للضغط الساخن المختبري

- آلة الضغط الهيدروليكي المسخنة بألواح مسخنة، مكبس مختبري يدوي ساخن

- آلة مكبس هيدروليكي مسخن مع ألواح تسخين يدوية مدمجة للاستخدام في المختبر

يسأل الناس أيضًا

- ما هي احتياطات السلامة للحدادة؟ دليل شامل للحماية من الحرارة والقوة والأبخرة

- ما هي العوامل الحفازة لبيروليز البلاستيك؟ افتح إنتاج وقود فعال من نفايات البلاستيك

- كيف يعمل التدفئة متعددة المناطق؟ حقق راحة مخصصة وتوفيرًا في الطاقة

- لماذا تتطلب مضخات الريشة الدوارة التزييت؟ ضروري للإغلاق والتبريد وطول العمر

- ما هو النوع الأكثر شيوعًا من مطياف الأشعة تحت الحمراء؟ اكتشف قوة تقنية FTIR

- ما هي الوظيفة التي يؤديها شاكر درجة الحرارة الثابتة أثناء اختبارات أداء الامتزاز؟ ضمان دقة البيانات

- ما هي مكونات المبخر الدوار (Rotavap)؟ إتقان التبخير اللطيف للمركبات الحساسة

- ما هي عملية التلبيد بدون ضغط؟ تحقيق كثافة موحدة للأجزاء المعقدة