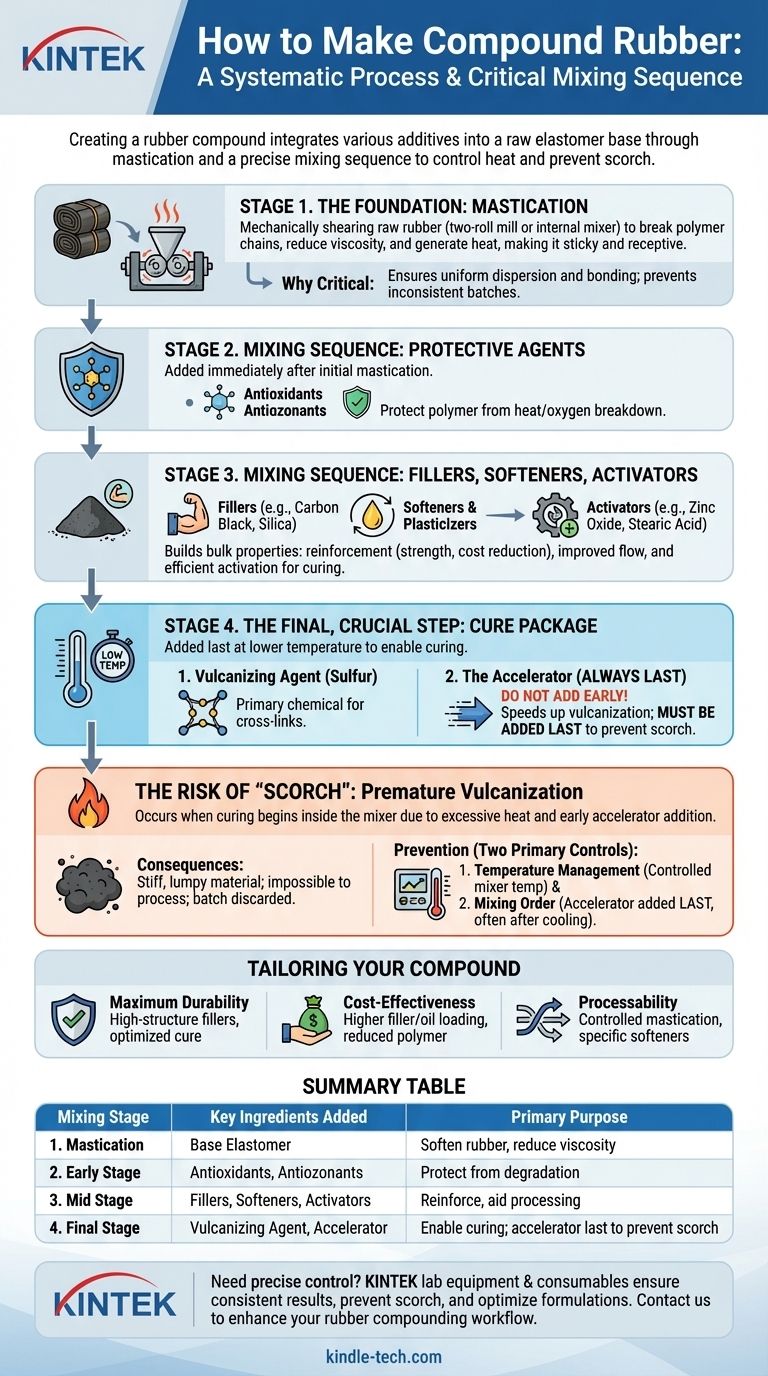

يُعد إنشاء مركب المطاط عملية منهجية لدمج إضافات مختلفة في قاعدة مطاطية خام. يتم ذلك عن طريق الخلط الميكانيكي للمطاط، وهي عملية تُعرف باسم المضغ، ثم إدخال المكونات بترتيب معين: عوامل الحماية أولاً، تليها الحشوات والملينات، وأخيرًا، المواد الكيميائية الفلكنة التي تمكن المعالجة. الترتيب الدقيق حاسم لتحقيق الخصائص المرغوبة ومنع التصلب المبكر.

إن تسلسل خلط المكونات في المطاط ليس عشوائيًا. إنها عملية مُدارة بعناية مصممة للتحكم في الحرارة، وضمان التشتت الموحد، والأهم من ذلك، منع "الاحتراق" - وهو التصلب المبكر للمطاط الذي يجعل الدفعة عديمة الفائدة. تدور الاستراتيجية بأكملها حول إضافة المكون الأكثر حساسية للحرارة، وهو المسرع، أخيرًا.

الأساس: تحضير المطاط الأساسي

تبدأ الرحلة من بوليمر خام صلب إلى مركب قابل للتشغيل بخطوة ميكانيكية بحتة. هذه المرحلة الأولية تُعد المطاط لقبول الإضافات التي ستحدد خصائصه النهائية.

ما هو المضغ؟

المضغ هو عملية القص الميكانيكي للمطاط الخام، عادةً على مطحنة ذات بكرتين أو في خلاط داخلي. فكر في الأمر كعجن عجينة صلبة جدًا. يؤدي هذا الإجراء إلى تكسير سلاسل البوليمر الطويلة، مما يقلل من لزوجة المطاط ومقاومته الداخلية.

تولد هذه العملية حرارة كبيرة، مما يلين المطاط ويجعله لزجًا ومتقبلاً للمكونات الأخرى. بدون هذه الخطوة، سيكون خلط المساحيق والزيوت بشكل موحد شبه مستحيل.

لماذا المضغ حاسم؟

المضغ السليم هو حجر الزاوية في التشكيل الجيد. يضمن أن المطاط الأساسي في حالة مثالية للارتباط الفيزيائي مع الحشوات والتفاعل الكيميائي مع نظام المعالجة. الدفعة غير المخلوطة جيدًا ستكون غير متسقة، بينما الدفعة المخلوطة بشكل مفرط يمكن أن تعاني من تدهور البوليمر.

تسلسل الخلط الحاسم: لماذا الترتيب مهم

بمجرد مضغ المطاط، يتم إدخال الإضافات في عملية متعددة المراحل. يتم تحديد الترتيب حسب وظيفة كل مكون وحساسيته للحرارة.

الخطوة 1: عوامل الحماية

مباشرة بعد المضغ الأولي، يتم خلط مضادات الأكسدة ومضادات الأوزون. تُضاف هذه المواد الكيميائية مبكرًا لحماية بوليمر المطاط من التكسر بسبب الحرارة العالية والتعرض للأكسجين خلال بقية دورة الخلط وفي عمر خدمته.

الخطوة 2: الحشوات، الملينات، والمنشطات

تبني هذه المرحلة الجزء الأكبر من خصائص المركب.

- تُضاف الحشوات، مثل أسود الكربون أو السيليكا، لتقوية المطاط، وزيادة قوته، ومقاومته للتمزق، وصلابته. كما أنها تساهم في تقليل التكلفة الإجمالية.

- تُضاف الملينات والملدنات، وهي زيوت عادةً، لتحسين التدفق، وتقليل صلابة المركب، وتسهيل المعالجة.

- تُضاف المنشطات، مثل أكسيد الزنك وحمض الستياريك، هنا أيضًا. تعمل على "تنشيط" عملية الفلكنة لاحقًا، مما يجعلها أكثر كفاءة بكثير.

الخطوة النهائية والحاسمة: حزمة المعالجة

هذه هي المرحلة الأكثر حساسية في الخلط وغالبًا ما تتم في درجة حرارة أقل. حزمة المعالجة هي ما يسمح للمطاط بالتحول من مادة ناعمة شبيهة بالبلاستيك إلى مادة قوية ومرنة.

تتكون من مكونين رئيسيين:

- عامل الفلكنة: عادةً الكبريت، وهو المادة الكيميائية الأساسية التي ستشكل روابط متقاطعة بين سلاسل البوليمر. يمكن إضافته مع الحشوات، حيث إنه ليس شديد التفاعل بمفرده.

- المسرع: تُضاف هذه المادة الكيميائية دائمًا أخيرًا. وظيفتها تسريع تفاعل الفلكنة، مما يسمح بالمعالجة في درجات حرارة أقل وفي أوقات أقصر.

فهم المفاضلات: خطر "الاحتراق"

تم تصميم تسلسل الخلط بأكمله للتخفيف من خطر رئيسي واحد: الاحتراق. فهم هذا المفهوم أساسي في تشكيل المطاط.

ما هو الاحتراق؟

الاحتراق هو المصطلح الصناعي لـ الفلكنة المبكرة. يحدث عندما يبدأ المطاط في التصلب (الترابط المتقاطع) داخل الخلاط بسبب الحرارة المفرطة والوقت.

يحدث هذا إذا أُضيف المسرع مبكرًا جدًا في العملية، عندما تكون درجات حرارة الخلط في أعلى مستوياتها. يؤدي الجمع بين الحرارة والمسرع إلى بدء تفاعل المعالجة قبل أن يتم تشكيل المركب في شكله النهائي.

عواقب الاحتراق

دفعة المطاط المحترقة هي فشل مكلف. تصبح المادة صلبة، ومتكتلة، وتفقد مرونتها، مما يجعل من المستحيل معالجتها أكثر. لا يمكن طحنها، أو بثقها، أو تشكيلها، ويجب التخلص من الدفعة بأكملها.

كيفية منعه

يتم منع الاحتراق من خلال تحكمين رئيسيين:

- إدارة درجة الحرارة: التحكم الدقيق في درجة حرارة الخلاط طوال الدورة.

- ترتيب الخلط: الاحتفاظ بالمسرع للخطوة الأخيرة جدًا، غالبًا بعد السماح للدفعة بالتبريد قليلاً، لضمان عدم تعرضه لدرجات حرارة الخلط القصوى.

اتخاذ الخيار الصحيح لمركبك

ستعتمد الوصفة والعملية المحددة التي تستخدمها بالكامل على التطبيق المقصود للمنتج النهائي. من خلال فهم دور كل مكون، يمكنك تخصيص المركب لتلبية احتياجات الأداء والمعالجة الخاصة بك.

- إذا كان تركيزك الأساسي على أقصى قدر من المتانة: ستعطي الأولوية للحشوات المقوية ذات التركيب العالي مثل أسود الكربون وحزمة معالجة محسّنة بدقة.

- إذا كان تركيزك الأساسي على فعالية التكلفة: قد تستخدم كميات أعلى من الحشوات الممددة الأقل تكلفة وزيوت المعالجة لتقليل نسبة البوليمر الخام.

- إذا كان تركيزك الأساسي على قابلية المعالجة: ستدير مرحلة المضغ بعناية وتستخدم ملينات محددة لضمان تدفق المركب بسهولة أثناء التشكيل أو البثق.

إن إتقان عملية التشكيل يدور حول التحكم في المتغيرات لتحقيق نتيجة يمكن التنبؤ بها، وتحويل بوليمر خام إلى مادة هندسية عالية الأداء.

جدول الملخص:

| مرحلة الخلط | المكونات الرئيسية المضافة | الغرض الأساسي |

|---|---|---|

| 1. المضغ | المطاط الأساسي | تليين المطاط، تقليل اللزوجة للخلط |

| 2. المرحلة المبكرة | مضادات الأكسدة، مضادات الأوزون | حماية المطاط من التدهور بالحرارة/الأكسجين |

| 3. المرحلة الوسطى | الحشوات (أسود الكربون)، الملينات، المنشطات | تقوية المطاط، المساعدة في المعالجة |

| 4. المرحلة النهائية | عامل الفلكنة (الكبريت)، المسرع | تمكين المعالجة؛ يُضاف المسرع أخيرًا لمنع الاحتراق |

هل تحتاج إلى تحكم دقيق في عملية تشكيل المطاط لديك؟ تتخصص KINTEK في معدات المختبرات عالية الجودة والمواد الاستهلاكية الأساسية لتطوير واختبار المطاط. من الخلاطات إلى أجهزة الاختبار، تساعدك حلولنا على تحقيق نتائج متسقة، ومنع فشل الدفعات المكلف مثل الاحتراق، وتحسين تركيباتك. دع خبرائنا يدعمون الاحتياجات المحددة لمختبرك—اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز سير عمل تشكيل المطاط لديك.

دليل مرئي

المنتجات ذات الصلة

- آلة فلكنة المطاط آلة الفلكنة الصحافة الفلكنة للمختبر

- مكبس كهربائي معملي هيدروليكي مقسم لتشكيل الأقراص

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

- مكبس هيدروليكي معملي آلة ضغط الأقراص للمختبرات صندوق القفازات

- آلة الضغط الهيدروليكي المسخنة بألواح مسخنة لصندوق التفريغ الصحافة الساخنة للمختبر

يسأل الناس أيضًا

- ما هي عيوب المطحنة ذات الأسطوانتين؟ مخاطر السلامة الرئيسية ومخاطر الاتساق

- ماذا تفعل آلة المطحنة ذات الأسطوانتين؟ إتقان مركبات البوليمر والمطاط

- ما هي عيوب بثق الفيلم المنفوخ؟ التغلب على قيود الدقة والسرعة

- ما هو الفرق بين البثق (Extrusion) والبثق المشترك (Co-extrusion)؟ دليل للمقاطع البلاستيكية أحادية الطبقة مقابل متعددة الطبقات

- ما هو مبدأ عمل مطحنة الدرفلة؟ يعتمد ذلك على هدف معالجة المواد الخاصة بك

- ما هي المادة الخام الرئيسية للبثق بالغشاء المنفوخ؟ اختيار البولي إيثيلين المناسب لفيلمك

- ما هو مطحنة الدرفلة الرباعية؟ تحقيق دقة فائقة في درفلة المعادن

- ما هي مزايا البثق المشترك؟ تحقيق كفاءة المواد المتعددة والأداء الفائق