على الرغم من كفاءتها العالية لتطبيقات محددة، فإن تعدين المساحيق (PM) ليس حلاً عالميًا. عيوبه الأساسية هي القيود الكبيرة على حجم الأجزاء، والقيود على التعقيد الهندسي، والخصائص الميكانيكية، مثل القوة والمطيلية، التي تكون عمومًا أدنى من الأجزاء المنتجة بالحدادة أو الصب.

المقايضة الأساسية في تعدين المساحيق هي قبول القيود في الحجم والقوة النهائية مقابل دقة استثنائية، وسرعات إنتاج عالية، والحد الأدنى من هدر المواد في المكونات الصغيرة والبسيطة نسبيًا.

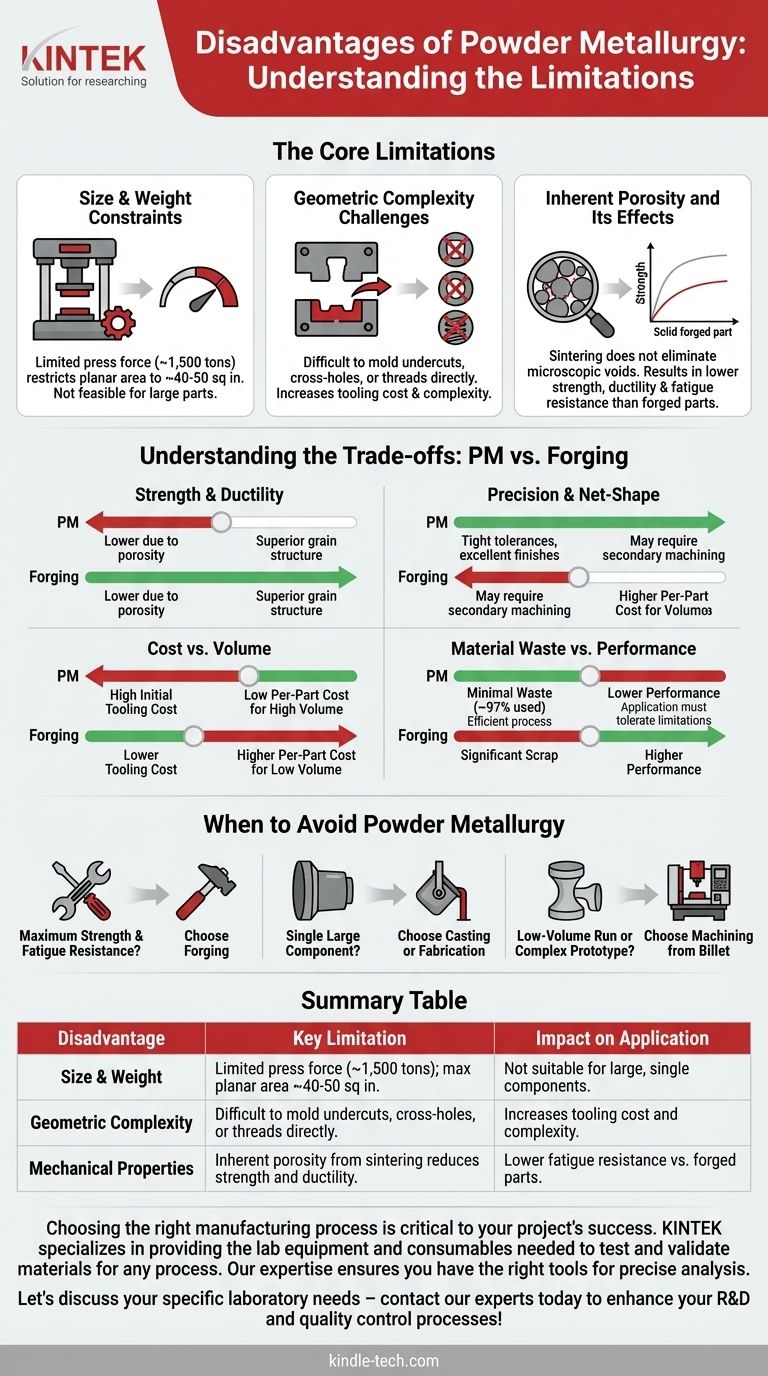

القيود الأساسية لتعدين المساحيق

يتطلب فهم عيوب تعدين المساحيق النظر إلى الخطوات الأساسية للعملية: ضغط المسحوق المعدني في قالب صلب ثم تسخينه (التلبيد) تحت نقطة انصهاره. هذه الخطوات هي مصدر كل من نقاط قوته وضعفه.

قيود الحجم والوزن

تعتمد عملية تعدين المساحيق على مكابس ضخمة لضغط المسحوق المعدني في كتلة "خضراء" قبل التلبيد. تقتصر أكبر مكابس الصناعة على حوالي 1500 طن من القوة.

وهذا يقيد بشكل مباشر الحجم العملي للمكون إلى مساحة سطحية تبلغ حوالي 40-50 بوصة مربعة. محاولة إنتاج أجزاء أكبر تتطلب قوى ليست مجدية اقتصاديًا أو تقنيًا بالمعدات الحالية.

تحديات التعقيد الهندسي

إن الحاجة إلى ملء تجويف القالب بالمسحوق بشكل موحد ثم إخراج الجزء المضغوط يمثل عقبات هندسية.

ميزات مثل التجاويف السفلية (undercuts)، أو الثقوب المتقاطعة (cross-holes)، أو الخيوط (threads) يصعب أو يستحيل تشكيلها مباشرة. بينما يمكن للمصنعين المهرة تصميم أدوات معقدة متعددة الأجزاء للتغلب على بعض هذه المشكلات، إلا أن ذلك يضيف تكلفة وتعقيدًا كبيرين، مما يقوض إحدى الفوائد الرئيسية لتعدين المساحيق.

المسامية المتأصلة وآثارها

يقوم التلبيد بتسخين الجزء لدمج جزيئات المسحوق معًا، ولكن هذا يحدث أقل من نقطة الانصهار الكاملة للمعدن. لا تزيل العملية الفراغات المجهرية بين جزيئات المسحوق الأصلية بشكل كامل.

هذه المسامية المتبقية هي السبب الرئيسي لكون أجزاء تعدين المساحيق ليست عادةً قوية أو مطيلية مثل المكونات المصنوعة من المعدن الصلب. الأجزاء المطروقة (المحددة)، التي تستفيد من الحرارة والضغط الهائل الذي يحسن بنية حبيبات المعدن، ستتمتع دائمًا تقريبًا بمقاومة إجهاد وقوة شد فائقة.

فهم المقايضات: تعدين المساحيق مقابل الحدادة

يتضمن اختيار عملية تصنيع الموازنة بين العوامل المتنافسة. تتضح عيوب تعدين المساحيق عند مقارنتها مباشرة بعملية مثل الحدادة.

القوة مقابل الدقة

يمتلك الجزء المطروق قوة ومطيلية فائقتين بسبب بنيته الحبيبية الكثيفة وغير المسامية والمحاذية.

ومع ذلك، توفر أجزاء تعدين المساحيق دقة استثنائية في الشكل النهائي. تخرج من القالب بتفاوتات ضيقة وتشطيبات سطحية ممتازة، مما يلغي غالبًا الحاجة إلى عمليات تشغيل ثانوية مكلفة شائعة في المكونات المطروقة.

التكلفة مقابل الحجم

قوالب الفولاذ الصلبة المطلوبة لتعدين المساحيق باهظة الثمن في التصميم والتصنيع. هذه التكلفة الأولية العالية للأدوات تجعل العملية غير اقتصادية للإنتاج بكميات منخفضة أو النماذج الأولية الفريدة.

على العكس من ذلك، لعمليات الإنتاج بكميات كبيرة (عشرات الآلاف إلى ملايين الأجزاء)، يتم استهلاك تكلفة القالب، مما يجعل تكلفة الجزء الواحد منخفضة للغاية.

هدر المواد مقابل الأداء

تعد عملية تعدين المساحيق فعالة بشكل ملحوظ، حيث تستخدم حوالي 97% من المواد الخام في الجزء النهائي. وهذا يتناقض بشكل حاد مع التصنيع الطرحي (التشغيل الآلي)، الذي يمكن أن يولد كمية كبيرة من الخردة.

ومع ذلك، يتم موازنة هذه الفائدة البيئية والتكلفة مقابل قيود الأداء الناتجة عن المسامية. يجب أن يكون التطبيق قادرًا على تحمل قوة ومطيلية أقل للحصول على ميزة الحد الأدنى من الهدر.

متى يجب تجنب تعدين المساحيق

بناءً على هذه المقايضات، يمكنك اتخاذ قرار واضح بشأن متى تكون عملية أخرى مناسبة بشكل أفضل لأهدافك.

- إذا كان تركيزك الأساسي هو أقصى قوة ومقاومة للإجهاد: اختر الحدادة، حيث تخلق عمليتها بنية حبيبية فائقة خالية من المسامية المتأصلة في تعدين المساحيق.

- إذا كان تركيزك الأساسي هو إنتاج مكون كبير واحد: اختر الصب أو التصنيع، حيث أن مكابس تعدين المساحيق غير قادرة ماديًا على إنتاج أجزاء تتجاوز حجمًا معينًا.

- إذا كان تركيزك الأساسي هو تشغيل بكميات منخفضة أو نموذج أولي معقد: اختر التشغيل الآلي من السبائك لتجنب التكاليف الأولية العالية للأدوات في تعدين المساحيق.

في النهاية، يتطلب اختيار عملية التصنيع الصحيحة فهمًا واضحًا لمتطلبات الأداء غير القابلة للتفاوض لمكونك.

جدول الملخص:

| العيوب | القيود الرئيسية | التأثير على التطبيق |

|---|---|---|

| الحجم والوزن | محدود بقوة الضغط (~1,500 طن)؛ أقصى مساحة سطحية ~40-50 بوصة مربعة. | غير مناسب للمكونات الكبيرة الفردية. |

| التعقيد الهندسي | صعوبة تشكيل التجاويف السفلية، أو الثقوب المتقاطعة، أو الخيوط مباشرة. | يزيد من تكلفة وتعقيد الأدوات. |

| الخصائص الميكانيكية | المسامية المتأصلة من التلبيد تقلل القوة والمطيلية. | مقاومة إجهاد أقل مقارنة بالأجزاء المطروقة. |

يعد اختيار عملية التصنيع الصحيحة أمرًا بالغ الأهمية لنجاح مشروعك. بينما لتعدين المساحيق قيودها، تتخصص KINTEK في توفير معدات المختبر والمواد الاستهلاكية اللازمة لاختبار المواد والتحقق منها لأي عملية. سواء كنت تقارن تعدين المساحيق بالحدادة أو الصب، تضمن خبرتنا حصولك على الأدوات المناسبة للتحليل الدقيق. دعنا نناقش احتياجات مختبرك المحددة – اتصل بخبرائنا اليوم لتعزيز عمليات البحث والتطوير ومراقبة الجودة لديك!

دليل مرئي

المنتجات ذات الصلة

- آلة الضغط الأيزوستاتيكي البارد المعملية الأوتوماتيكية للضغط الأيزوستاتيكي البارد

- آلة الضغط الأيزوستاتيكي البارد للمختبر الكهربائي للضغط الأيزوستاتيكي البارد

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

- آلة الضغط الهيدروليكي الأوتوماتيكية ذات درجة الحرارة العالية مع ألواح مسخنة للمختبر

- آلة الضغط الأيزوستاتيكي البارد اليدوية CIP لتشكيل الأقراص

يسأل الناس أيضًا

- ما هو جهد الرش بالتيار المستمر (DC sputtering)؟ تسخير الجهد العالي لترسيب المعادن بكفاءة

- ما هي استخدامات الماس في الصناعة؟ القطع الدقيق، الطحن والحفر

- ما هي استخدامات عملية التلبيد؟ تعزيز قوة المواد ودقتها باستخدام التلبيد المتقدم

- ما هي عمليات المعالجة الحرارية الخمس؟ التخمير الرئيسي، والتصليد، والتطبيع والمزيد

- ما الفرق بين فرن القوس الكهربائي وفرن قوس البلازما؟ اختر الأداة المناسبة لاحتياجات معالجة الحرارة لديك

- ما هي المراحل الثلاث للتلبيد؟ إتقان التحول المجهري

- ما هو تحديد الألماس؟ الدليل الشامل للتحقق من الألماس الطبيعي مقابل الألماس المزروع في المختبر

- ما هي خصائص التلبيد؟ إطلاق العنان للقوة والأداء المعززين