باختصار، تتمثل القيود الأساسية لمساحيق المعادن (PM) في القيود المفروضة على حجم الجزء، والتحديات المتعلقة بإنتاج أشكال هندسية معقدة للغاية، والخصائص الميكانيكية - وتحديداً القوة والليونة - التي تكون عمومًا أقل من تلك التي يتم تحقيقها من خلال الطرق أو الصب. تنبع هذه القيود مباشرة من فيزياء ضغط المساحيق المعدنية وتجميعها بدلاً من صب المعدن المنصهر أو تشكيل سبيكة صلبة.

التحدي الأساسي لمساحيق المعادن هو تحقيق كثافة موحدة. تنشأ جميع القيود المفروضة على حجم الجزء وتعقيده وقوته من صعوبة ضغط مسحوق جاف بشكل موحد ثم تلبيده ليصبح جزءًا نهائيًا متجانسًا وكثيفًا بالكامل.

الفيزياء وراء القيود

لفهم ما إذا كانت تقنية مساحيق المعادن مناسبة لتطبيقك، من الضروري فهم لماذا توجد هذه القيود. إنها ليست قواعد اعتباطية بل نتائج أساسية للعملية نفسها.

حجم الجزء وقوة المكابس

يقتصر حجم جزء مساحيق المعادن بشكل مباشر على قوة المكابس المتاحة. يبلغ المعيار الصناعي للمكابس الكبيرة حوالي 1500 طن.

يجب توزيع هذه القوة عبر المنطقة المستوية للجزء لضغط المسحوق. ونتيجة لذلك، يقتصر الحد العملي لمقطع الجزء عادةً على حوالي 40 إلى 50 بوصة مربعة. تجاوز هذا الحد يجعل من المستحيل تحقيق الضغط اللازم لكثافة "خضراء" (قبل التلبيد) كافية.

تحدي التعقيد الهندسي

لا تتدفق المساحيق المعدنية مثل السائل. هذه الحقيقة البسيطة تخلق قيودًا تصميمية كبيرة.

غالبًا ما يكون من المستحيل تشكيل الميزات مثل التجاويف السفلية أو الثقوب العرضية أو الخيوط العمودية على اتجاه الضغط مباشرة. يصعب سحب الأدوات، ولن تملأ المساحيق هذه الميزات بالتساوي تحت الضغط، مما يؤدي إلى نقاط ضعف حرجة.

تشكل الجدران الرقيقة والتغيرات الجذرية في سمك المقطع مشكلة أيضًا. يمكن أن تمنع النقل الموحد للضغط، مما يؤدي إلى تباينات في الكثافة وجزء غير سليم هيكليًا. في حين أن التصميم الماهر يمكن أن يخفف من بعض المشكلات، فإن مساحيق المعادن هي الأنسب للأجزاء ذات السماكة الموحدة نسبيًا على طول محور الضغط.

المسامية الكامنة والخصائص الميكانيكية

على عكس الصب أو الطرق الذي ينتج مواد كثيفة بالكامل، تحتوي أجزاء مساحيق المعادن القياسية على كمية صغيرة من المسامية المتبقية.

أثناء التلبيد، ترتبط الجسيمات المضغوطة ببعضها البعض من الناحية المعدنية، ولكن غالبًا ما تظل الفراغات المجهرية. تعمل هذه المسام كمراكز للتوتر، وهو السبب الرئيسي وراء إظهار أجزاء مساحيق المعادن عادةً قوة شد وليونة أقل مقارنة بنظيراتها المطروقة أو المصبوبة.

على الرغم من أنه يمكن استخدام خطوات المعالجة اللاحقة مثل الضغط متساوي القياس الساخن (HIP) لإغلاق هذه المسامية، إلا أنها تضيف تكلفة وتعقيدًا كبيرين للعملية.

فهم المقايضات: مساحيق المعادن مقابل الطرق الأخرى

لا توجد عملية تصنيع مثالية. يجب موازنة قيود مساحيق المعادن مقابل مزاياها الكبيرة في سياقات محددة.

القوة مقابل الشكل النهائي

ينتج الطرق أجزاء ذات قوة ومقاومة إجهاد فائقتين بسبب قدرته على محاذاة بنية حبيبات المادة. ومع ذلك، غالبًا ما يتطلب تشغيلًا ثانويًا مكثفًا لتحقيق الأبعاد النهائية، مما يضيف تكلفة وهدرًا.

تتفوق مساحيق المعادن في إنتاج أجزاء بالشكل النهائي أو بالقرب من الشكل النهائي، مما يقلل أو يلغي الحاجة إلى التشغيل الآلي. هذه ميزة هائلة للأشكال الهندسية المعقدة حيث قد يكون التشغيل الآلي صعبًا أو مكلفًا.

استخدام المواد مقابل حجم المكون

توفر مساحيق المعادن استخدامًا ممتازًا للمواد، حيث غالبًا ما تقل النفايات عن 3%. هذه ميزة كبيرة من حيث التكلفة والاستدامة مقارنة بالطرق الطرحية مثل التشغيل الآلي.

من ناحية أخرى، فإن الصب أكثر قابلية للتوسع لإنتاج مكونات كبيرة جدًا. غالبًا ما تكون الأدوات أقل تكلفة للأشكال الهندسية الأبسط، مما يجعله خيارًا فعالاً من حيث التكلفة عندما لا تكون الدقة القصوى لمساحيق المعادن مطلوبة.

ملف التكلفة

التكلفة العالية لأدوات مساحيق المعادن (القالب والمكابس) تجعلها الأكثر اقتصادية لـ إنتاج دفعات عالية الحجم، وعادة ما تكون في عشرات الآلاف من الأجزاء أو أكثر. يسمح هذا بتوزيع تكلفة الأداة بشكل فعال.

بالنسبة للإنتاج منخفض الحجم أو النماذج الأولية، يمكن أن تكون تكلفة الأداة باهظة، مما يجعل التشغيل الآلي من المخزون القضيب أو حتى الطباعة ثلاثية الأبعاد خيارًا أكثر منطقية.

اتخاذ القرار الصحيح لتطبيقك

يعتمد اختيار عملية التصنيع الصحيحة بالكامل على محركات الهندسة والأعمال الرئيسية لمشروعك.

- إذا كان تركيزك الأساسي هو أقصى قدر من القوة وعمر التعب: فإن الطرق هو دائمًا الخيار الأفضل، خاصة للمكونات الهيكلية الحرجة.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة لأجزاء صغيرة ومعقدة بدقة أبعاد ممتازة: فإن مساحيق المعادن خيار رائع وغالبًا ما لا يمكن التغلب عليه.

- إذا كان تركيزك الأساسي هو إنتاج مكونات كبيرة جدًا وبسيطة نسبيًا بسعر قطعة منخفض: فمن المرجح أن يكون الصب هو الطريقة الأكثر اقتصادية وعملية.

- إذا كان تركيزك الأساسي هو تحقيق كثافة وقوة شبه كاملة في جزء مساحيق معادن معقد: فكر في العمليات المتقدمة مثل قولبة حقن المعادن (MIM) أو إضافة خطوة الضغط متساوي القياس الساخن (HIP) بعد التلبيد.

في النهاية، يتيح لك فهم هذه القيود الاستفادة من مساحيق المعادن فيما تبرع فيه: إنشاء مكونات معقدة ودقيقة بكفاءة على نطاق واسع.

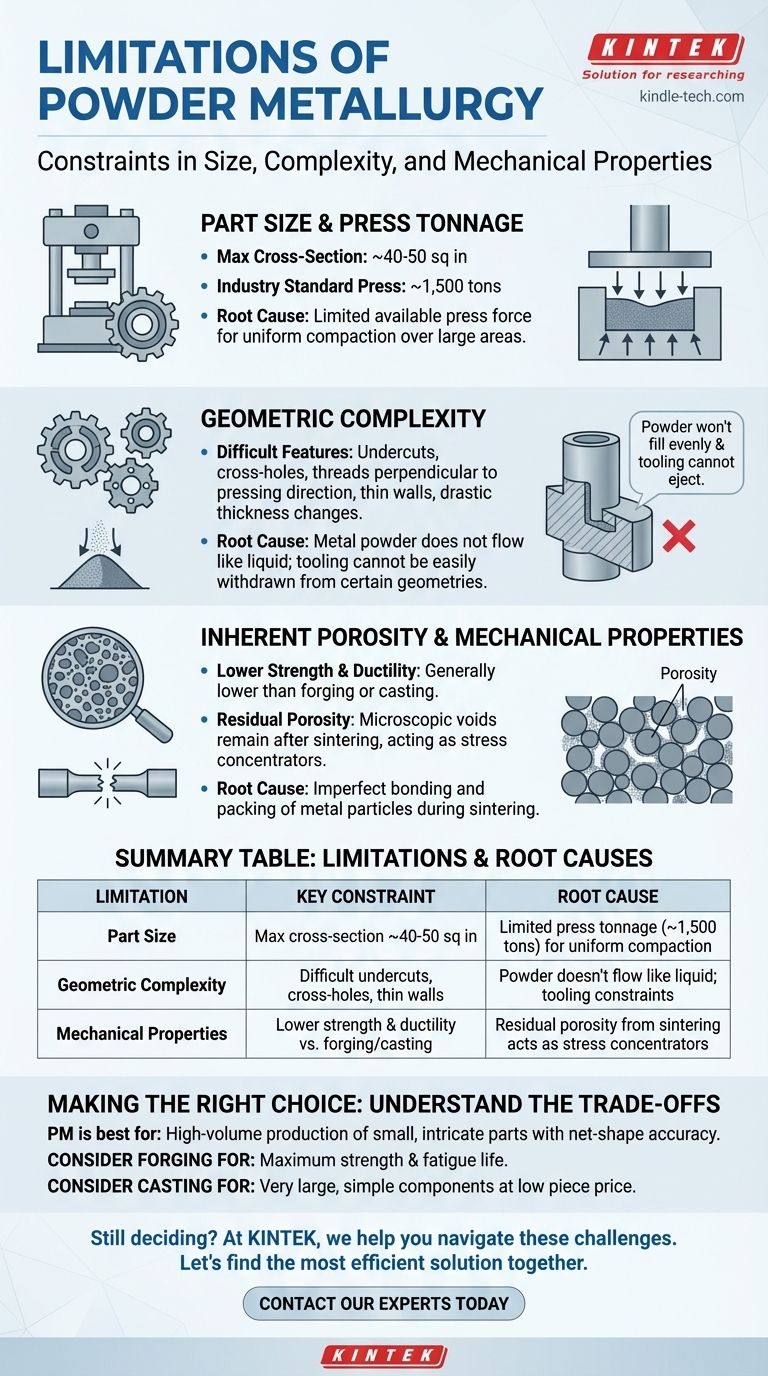

جدول الملخص:

| القيد | القيد الرئيسي | السبب الجذري |

|---|---|---|

| حجم الجزء | الحد الأقصى للمقطع العرضي حوالي 40-50 بوصة مربعة | حد طن المكابس (حوالي 1500 طن) للضغط الموحد |

| التعقيد الهندسي | التجاويف السفلية، والثقوب العرضية، والجدران الرقيقة الصعبة | المسحوق لا يتدفق مثل السائل؛ قيود الأدوات |

| الخصائص الميكانيكية | قوة وليونة أقل مقارنة بالطرق/الصب | المسامية المتبقية من التلبيد تعمل كمراكز للتوتر |

هل ما زلت تقرر ما إذا كانت مساحيق المعادن مناسبة لمشروعك؟

في KINTEK، نحن متخصصون في مساعدة المصنعين على تجاوز هذه التحديات تحديدًا. يمكن لخبرتنا في المعدات المخبرية والمواد الاستهلاكية لاختبار المواد وتطوير العمليات أن تساعدك في التحقق من صحة تصميمك، وتحسين عملية التلبيد الخاصة بك، وضمان اختيار طريقة التصنيع الصحيحة لاحتياجاتك المحددة - سواء كانت مساحيق معادن، أو طرق، أو صب.

دعنا نناقش متطلبات تطبيقك ونجد الحل الأكثر كفاءة معًا. اتصل بخبرائنا اليوم

دليل مرئي

المنتجات ذات الصلة

- آلة الضغط الأيزوستاتيكي البارد للمختبر الكهربائي للضغط الأيزوستاتيكي البارد

- آلة الضغط الأيزوستاتيكي البارد اليدوية CIP لتشكيل الأقراص

- محطة عمل الضغط المتساوي الحراري الرطب WIP 300 ميجا باسكال للتطبيقات عالية الضغط

- مكبس العزل الدافئ لأبحاث البطاريات الصلبة

- مكبس كهربائي معملي هيدروليكي مقسم لتشكيل الأقراص

يسأل الناس أيضًا

- ما هي معلمات عملية الترسيب بالرش المغناطيسي؟ المتغيرات الرئيسية لإعداد أغشية رقيقة فائقة الجودة

- ما هو أسهل معدن للذوبان؟ ابدأ بالقصدير والبيوتر لصب آمن وبسيط

- ما هي الوظيفة الأساسية لمولد الموجات فوق الصوتية في تقشير الجرافيت؟ إنتاج جرافين عالي الجودة

- ما هي المنتجات النهائية لعملية الانحلال الحراري؟ تحويل النفايات إلى فحم حيوي وزيت وغاز اصطناعي

- ما هي أوجه التشابه بين عمليتي التكليس والتلبيد؟ شرح المبادئ الحرارية المشتركة الرئيسية

- هل يمكن أن تكون ألياف الكربون موصلة للكهرباء؟ دليل لخصائصها الكهربائية ومخاطرها

- ما هي عيوب المعالجة الحرارية؟ التكاليف المرتفعة، مخاطر المواد، والتعقيد التشغيلي

- ما هي الوحدات المستخدمة للسعة الحرارية؟ دليل إلى J/K و J/(kg·K) و J/(mol·K)