في جوهرها، تنتج الحدادة أجزاء معدنية قوية ومتينة بشكل استثنائي، ولكن هذا الأداء المتفوق يأتي مع مقايضات كبيرة. تتفوق العملية في إنشاء مكونات ذات مقاومة عالية للتعب وسلامة هيكلية عن طريق تحسين بنية الحبوب الداخلية للمعدن. ومع ذلك، فهي محدودة بارتفاع تكاليف الأدوات الأولية، والقيود الهندسية، والحاجة المتكررة للتشغيل الآلي الثانوي لتحقيق التفاوتات النهائية.

نقطة القرار المركزية لاستخدام عملية الحدادة هي مقايضة بين التفوق الميكانيكي ومرونة التصنيع. الحدادة هي الخيار الأمثل للتطبيقات عالية الإجهاد التي يتم إنتاجها بكميات كبيرة، حيث يتم تبرير الاستثمار الأولي بقوة لا مثيل لها وموثوقية طويلة الأمد.

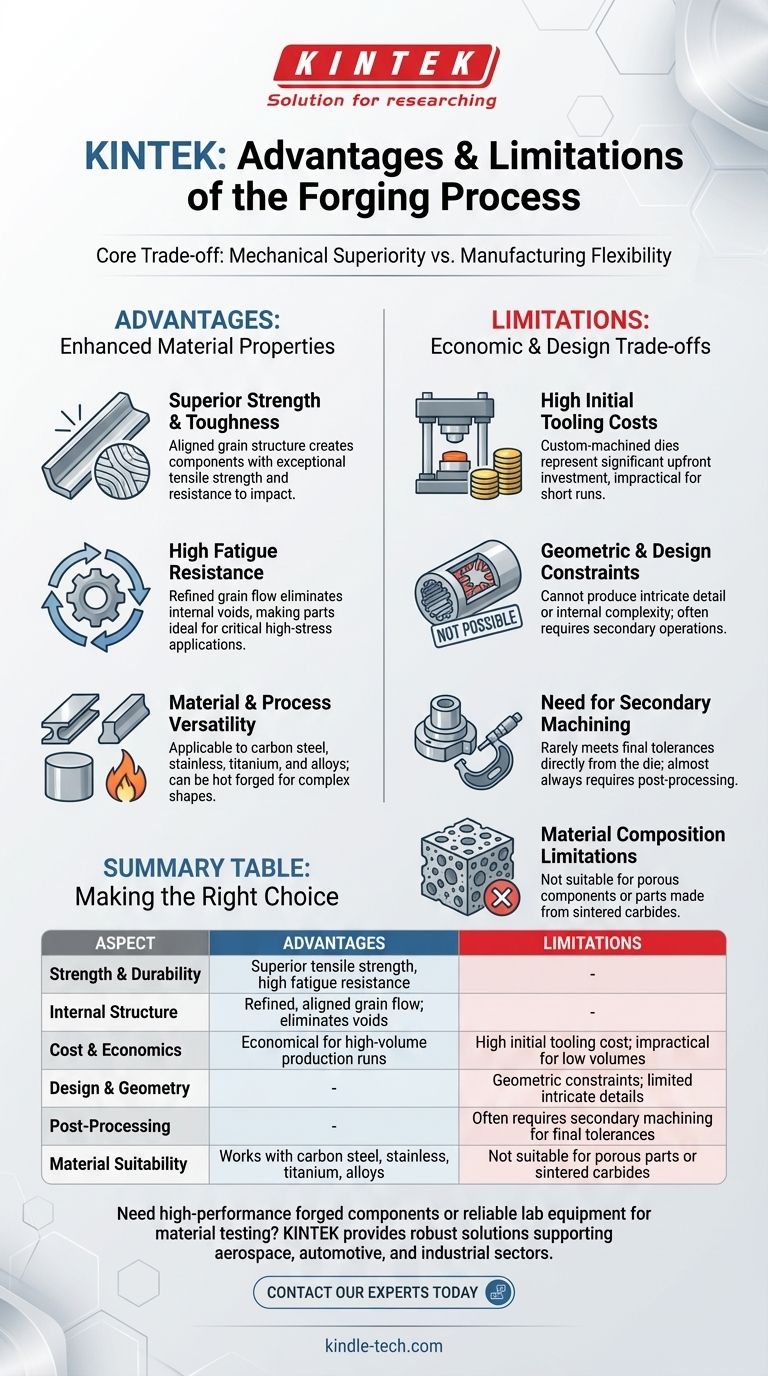

الميزة الأساسية: خصائص المواد المحسنة

السبب الرئيسي لاختيار الحدادة هو قدرتها على تحسين الخصائص المعدنية والميكانيكية للمعدن. تستخدم العملية قوة ضغط هائلة لتشكيل المادة، مما يغير بنيتها الداخلية بشكل أساسي بطريقة لا تستطيع العمليات الأخرى تكرارها.

قوة ومتانة فائقة

على عكس الصب، حيث يتصلب المعدن المنصهر ببنية حبيبية عشوائية، فإن الحدادة تجبر الحبوب على التوافق مع شكل الجزء. يخلق هذا التدفق الحبيبي المستمر والمحسن مكونات ذات قوة شد استثنائية ومقاومة للصدمات.

مقاومة عالية للتعب

تزيل البنية الحبيبية المتراصفة الفراغات والعيوب الداخلية الشائعة في الطرق الأخرى. هذه السلامة الهيكلية تجعل الأجزاء المطروقة مقاومة للغاية للتعب والتآكل الناتج عن التحميل الدوري، مما يجعلها مثالية للمكونات الحيوية في الفضاء والسيارات والآلات الصناعية.

تعدد استخدامات المواد والعمليات

يمكن تطبيق الحدادة على مجموعة واسعة من المعادن، بما في ذلك الفولاذ الكربوني، والفولاذ المقاوم للصدأ، والتيتانيوم، والسبائك المختلفة. يمكن أيضًا تكييف العملية، كما هو الحال مع الحدادة الساخنة، حيث يتم تطبيق الحرارة للسماح بتشوه أكبر للمادة وإنشاء أشكال أكثر تعقيدًا.

فهم المقايضات والقيود

بينما تنتج الحدادة أجزاء متفوقة، فإن مزاياها ليست عالمية. تحمل العملية قيودًا اقتصادية وتصميمية محددة تجعلها غير مناسبة لتطبيقات معينة.

ارتفاع تكاليف الأدوات الأولية

القوالب المستخدمة لضغط وتشكيل المعدن صلبة للغاية ويجب تصنيعها خصيصًا، مما يمثل استثمارًا أوليًا كبيرًا. هذا التكلفة الأولية المرتفعة تجعل الحدادة غير عملية اقتصاديًا لسلاسل الإنتاج القصيرة أو النماذج الأولية.

القيود الهندسية والتصميمية

لا يمكن للحدادة إنتاج أجزاء بنفس مستوى التفاصيل المعقدة أو التعقيد الداخلي مثل الصب أو التشغيل الآلي. غالبًا ما يتطلب إنشاء ميزات صغيرة ومصممة بدقة عمليات ثانوية واسعة النطاق، مما يزيد من التكلفة الإجمالية والوقت المستغرق.

الحاجة إلى التشغيل الآلي الثانوي

نظرًا لطبيعة العملية، نادرًا ما تلبي الأجزاء المطروقة مواصفاتها الأبعاد النهائية مباشرة من القالب. غالبًا ما تكون هناك حاجة أكبر للتشغيل الآلي الثانوي لتحقيق تفاوتات دقيقة وتشطيب سطح دقيق.

قيود تكوين المواد

عملية الحدادة ليست مناسبة لجميع المواد أو الهياكل. لا يمكن استخدامها لإنتاج مكونات مسامية مثل المحامل ذاتية التزييت، أو الأجزاء المصنوعة من الكربيدات الملبدة، أو المكونات التي تتطلب خليطًا من معادن مختلفة.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار عملية التصنيع الصحيحة مواءمة نقاط قوة الطريقة مع الهدف الأساسي لمشروعك. الحدادة أداة قوية، ولكن فقط عند استخدامها في السياق الصحيح.

- إذا كان تركيزك الأساسي هو أقصى قوة وموثوقية: الحدادة هي الخيار الذي لا مثيل له للمكونات الحيوية وعالية الإجهاد حيث لا يكون الفشل خيارًا.

- إذا كان تركيزك الأساسي هو التصميم المعقد أو الإنتاج بكميات قليلة: ستكون الطرق البديلة مثل التشغيل الآلي باستخدام الحاسب الآلي (CNC) أو الصب الدقيق أكثر فعالية من حيث التكلفة ومرونة.

- إذا كان تركيزك الأساسي هو كفاءة التكلفة بكميات كبيرة: تصبح الحدادة اقتصادية للغاية لسلاسل الإنتاج الكبيرة، حيث يتم توزيع تكلفة الأدوات الأولية على آلاف الأجزاء القوية والموثوقة.

في النهاية، اختيار الحدادة هو استثمار في السلامة الميكانيكية حيث يتطلب التطبيق ذلك.

جدول الملخص:

| الجانب | المزايا | القيود |

|---|---|---|

| القوة والمتانة | قوة شد فائقة، مقاومة عالية للتعب | - |

| البنية الداخلية | تدفق حبيبي محسّن ومتراصف؛ يزيل الفراغات | - |

| التكلفة والاقتصاد | اقتصادية لسلاسل الإنتاج الكبيرة | تكلفة أدوات أولية عالية؛ غير عملية للكميات المنخفضة |

| التصميم والهندسة | - | قيود هندسية؛ تفاصيل معقدة محدودة |

| المعالجة اللاحقة | - | غالبًا ما تتطلب تشغيلًا آليًا ثانويًا للتفاوتات النهائية |

| ملاءمة المواد | يعمل مع الفولاذ الكربوني، المقاوم للصدأ، التيتانيوم، السبائك | غير مناسب للأجزاء المسامية أو الكربيدات الملبدة |

هل تحتاج إلى مصدر لمكونات مطروقة عالية الأداء أو معدات مختبرية موثوقة لاختبار المواد؟

في KINTEK، نحن متخصصون في توفير معدات مختبرية قوية ومواد استهلاكية تلبي المعايير المتطلبة للصناعات التي تعتمد على الأجزاء المطروقة. سواء كنت في مجال الفضاء، أو السيارات، أو الآلات الصناعية، فإن حلولنا تدعم حاجتك للجودة والموثوقية.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا مساعدتك في تجهيز مختبرك للنجاح.

دليل مرئي

المنتجات ذات الصلة

- مكبس كهربائي معملي هيدروليكي مقسم لتشكيل الأقراص

- مكبس هيدروليكي أوتوماتيكي للمختبرات لضغط حبيبات XRF و KBR

- مكبس هيدروليكي معملي آلة ضغط الأقراص للمختبرات صندوق القفازات

- دليل المختبر مكبس هيدروليكي للأقراص للاستخدام المخبري

- آلة الضغط الهيدروليكي الأوتوماتيكية للمختبرات للاستخدام المخبري

يسأل الناس أيضًا

- ما هو استخدام بروميد البوتاسيوم (KBr)؟ إتقان تحضير العينات للتحليل الطيفي بالأشعة تحت الحمراء بدقة

- لماذا تستخدم أقراص KBr في مطيافية الأشعة تحت الحمراء بتحويل فورييه (FTIR)؟ تحقيق تحليل واضح ودقيق للعينات الصلبة

- لماذا نستخدم بروميد البوتاسيوم (KBr) في مطيافية الأشعة تحت الحمراء؟ احصل على أطياف واضحة وغير معاقة للعينات الصلبة

- هل تعمل المكابس الهيدروليكية بالماء؟ اكتشف الدور الحاسم للزيت الهيدروليكي.

- كيف تعمل مكبس هيدروليكي معملي على تحسين دقة XRF لعينات المحفز؟ تعزيز الدقة واستقرار الإشارة