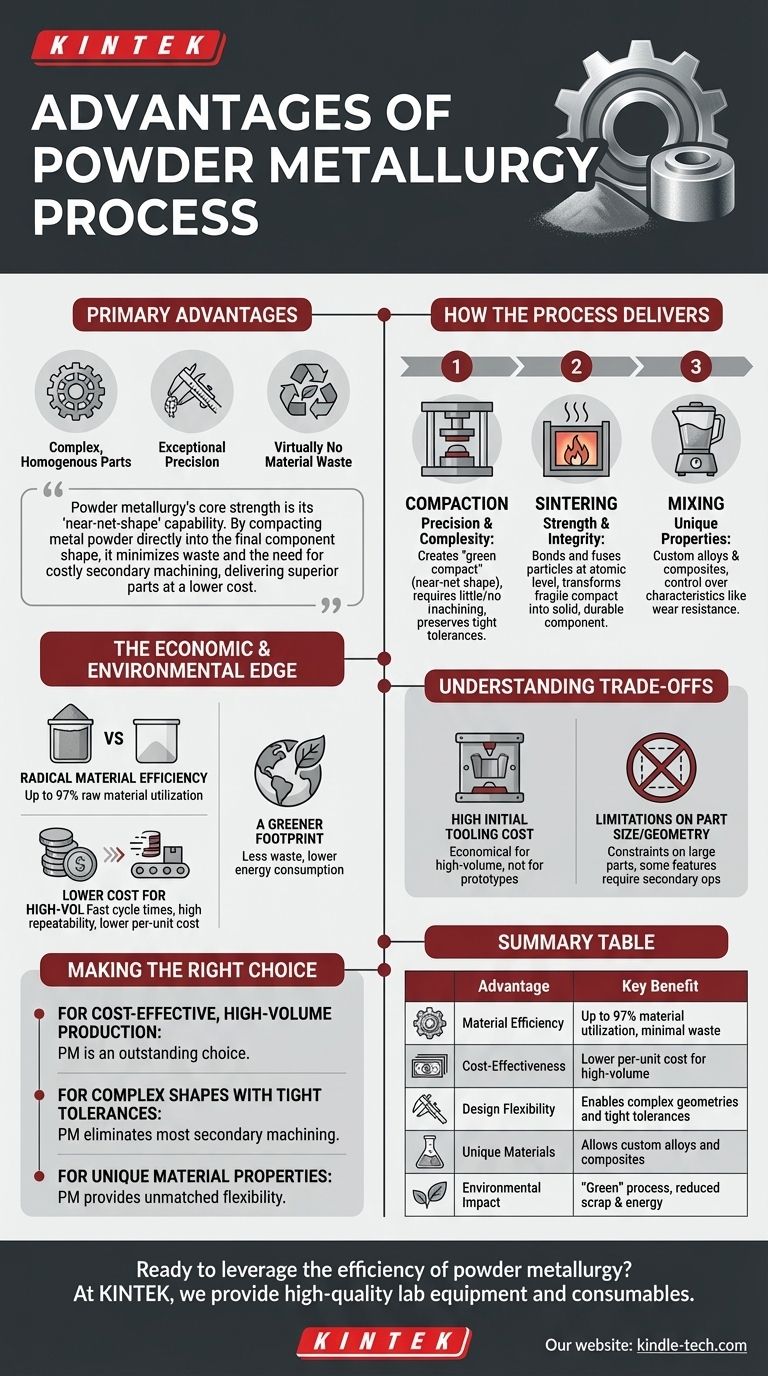

تتمثل المزايا الأساسية لعملية تعدين المساحيق في قدرتها على إنتاج أجزاء معقدة ومتجانسة بدقة استثنائية وبدون أي هدر في المواد تقريبًا. وهذا يجعلها طريقة تصنيع عالية الكفاءة وفعالة من حيث التكلفة وصديقة للبيئة، خاصة لعمليات الإنتاج بكميات كبيرة في صناعات مثل السيارات والفضاء.

تكمن القوة الأساسية لتعدين المساحيق في قدرتها على إنتاج "شكل قريب من الشكل النهائي". فمن خلال ضغط مسحوق المعدن مباشرة إلى شكل المكون النهائي، فإنها تقلل من الهدر والحاجة إلى تشغيل ثانوي مكلف، مما يوفر أجزاءً فائقة الجودة بتكلفة أقل.

كيف تحقق العملية مزايا رئيسية

تعدين المساحيق (PM) هي عملية متعددة الخطوات تساهم كل مرحلة فيها بشكل مباشر في جودة الجزء النهائي وفعاليته من حيث التكلفة. يكشف فهم هذا التدفق عن سبب كونها تقنية تصنيع قوية جدًا.

الخطوة 1: الضغط من أجل الدقة والتعقيد

تتضمن الخطوة الرئيسية الأولى ضغط مسحوق معدني مقاس بدقة في قالب صلب تحت ضغط شديد. هذا الإجراء الواحد هو مصدر اثنتين من أكبر فوائد تعدين المساحيق.

إنه يخلق "مضغوطة خضراء" تكون بالفعل في الشكل القريب من الشكل النهائي للمكون. وهذا يعني أن الجزء يتطلب القليل جدًا من التشغيل اللاحق أو لا يتطلب أي تشغيل على الإطلاق، مما يحافظ على التفاوتات الضيقة ويسمح بأشكال هندسية معقدة سيكون من الصعب أو المكلف إنشاؤها بطريقة أخرى.

الخطوة 2: التلبيد من أجل القوة والسلامة

يتم بعد ذلك تسخين المضغوطة الخضراء في فرن ذي جو متحكم فيه إلى درجة حرارة أقل بقليل من نقطة انصهار المعدن. تسمى هذه العملية الحرارية الحرجة التلبيد.

أثناء التلبيد، تترابط جزيئات المعدن الفردية وتتحد معًا على المستوى الذري. تقضي هذه العملية على المسامية وتحول المضغوطة الهشة إلى مكون صلب ومتين يتمتع بالقوة الميكانيكية والصلابة المطلوبة.

الخطوة 3: الخلط لخصائص المواد الفريدة

قبل الضغط، يمكن خلط ومزج مساحيق معدنية مختلفة بدقة. وهذا يسمح بإنشاء سبائك مخصصة ومواد مركبة ذات خصائص فريدة غالبًا ما يكون من المستحيل تحقيقها من خلال طرق الصهر والصب التقليدية.

يوفر هذا للمهندسين درجة عالية من التحكم في خصائص الجزء النهائي، مثل مقاومة التآكل والصلابة والتوصيل.

الميزة الاقتصادية والبيئية

بالإضافة إلى قدراتها التقنية، يقدم تعدين المساحيق فوائد مالية وبيئية كبيرة تميزه عن عمليات التصنيع الأخرى.

كفاءة جذرية في المواد

الميزة الأكثر ذكرًا لتعدين المساحيق هي الحد الأدنى من الهدر. نظرًا لأن العملية تبدأ فقط بكمية المسحوق المطلوبة للجزء، فإن ما يصل إلى 97% من المواد الخام تصبح جزءًا من المكون النهائي.

يتناقض هذا بشكل صارخ مع الطرق الطرحية مثل التشغيل الآلي، والتي يمكن أن تولد كمية كبيرة من المواد الخردة التي يجب جمعها وإعادة تدويرها.

تكلفة أقل للإنتاج بكميات كبيرة

إن الجمع بين الاستخدام العالي للمواد، وأوقات الدورات السريعة، وإلغاء العمليات الثانوية يجعل تعدين المساحيق فعالًا للغاية من حيث التكلفة لعمليات الإنتاج الكبيرة.

بمجرد إنشاء الأدوات الأولية، يمكن إنتاج الأجزاء بسرعة وبقدرة عالية على التكرار، مما يقلل بشكل كبير من التكلفة لكل وحدة.

بصمة تصنيعية أكثر خضرة

إن التخفيض الهائل في الخردة يجعل تعدين المساحيق عملية صديقة للبيئة بطبيعتها، أو "خضراء". يعني تقليل الهدر استهلاك طاقة أقل في إنتاج المواد الخام وإعادة التدوير، مما يساهم في دورة تصنيع أكثر استدامة.

فهم المقايضات والقيود

على الرغم من قوته، فإن تعدين المساحيق ليس الحل الأمثل لكل تطبيق. إن إدراك قيوده أمر أساسي لاستخدامه بفعالية.

تكلفة الأدوات الأولية العالية

المقايضة الأساسية هي التكلفة الأولية العالية لقوالب الضغط. يجب أن تكون هذه الأدوات مصنوعة من الفولاذ المقسى لتحمل الضغوط الهائلة وهي باهظة الثمن في التصميم والتصنيع.

هذا الاستثمار الأولي هو السبب في أن تعدين المساحيق هو الأكثر اقتصادية للإنتاج بكميات كبيرة، حيث يمكن استهلاك تكلفة الأدوات على عشرات الآلاف من الأجزاء. إنه غير مناسب بشكل عام للنماذج الأولية أو عمليات الإنتاج بكميات منخفضة.

قيود على حجم الجزء وهندسته

تفرض عملية الضغط بعض القيود على تصميم الجزء. يمكن أن يكون إنتاج الأجزاء الكبيرة جدًا أمرًا صعبًا، وبعض الميزات مثل التجاويف أو الخيوط العمودية على اتجاه الضغط ليست ممكنة بدون عمليات ثانوية.

طرق متقدمة لأداء محسّن

للتغلب على بعض القيود، توجد اختلافات متخصصة في عملية تعدين المساحيق. على سبيل المثال، يجمع الضغط الساخن بين الضغط والتلبيد في خطوة واحدة لإنشاء أجزاء أكثر كثافة وقوة، مثل أدوات القطع المصنوعة من الكربيد الملبد.

اتخاذ القرار الصحيح لهدفك

يعتمد اختيار تعدين المساحيق بالكامل على أولويات مشروعك وقيوده المحددة.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة وفعال من حيث التكلفة: يعد تعدين المساحيق خيارًا ممتازًا نظرًا لسرعته العالية، وقابليته للتكرار، والحد الأدنى من هدر المواد.

- إذا كان تركيزك الأساسي هو إنشاء أشكال معقدة بتفاوتات ضيقة: تلغي قدرة تعدين المساحيق على إنتاج "شكل قريب من الشكل النهائي" معظم عمليات التشغيل الثانوية، مما يوفر أجزاء دقيقة مباشرة من الفرن.

- إذا كان تركيزك الأساسي هو تطوير خصائص مواد فريدة: يوفر تعدين المساحيق مرونة لا مثيل لها لإنشاء سبائك ومركبات مخصصة مصممة خصيصًا لتلبية احتياجات الأداء الدقيقة الخاصة بك.

في النهاية، يتيح لك اختيار تعدين المساحيق تصنيع مكونات فائقة الجودة بدرجة استثنائية من الكفاءة والتحكم.

جدول الملخص:

| الميزة | الفائدة الرئيسية |

|---|---|

| كفاءة المواد | استخدام المواد بنسبة تصل إلى 97%، الحد الأدنى من الهدر |

| فعالية التكلفة | تكلفة أقل لكل وحدة للإنتاج بكميات كبيرة |

| مرونة التصميم | تتيح أشكالًا هندسية معقدة وتفاوتات ضيقة |

| مواد فريدة | تسمح بإنشاء سبائك ومركبات مخصصة |

| التأثير البيئي | عملية "خضراء" بسبب تقليل الخردة واستخدام الطاقة |

هل أنت مستعد للاستفادة من كفاءة تعدين المساحيق لمكوناتك؟

في KINTEK، نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية عالية الجودة اللازمة لدعم عمليات التصنيع المتقدمة مثل تعدين المساحيق. سواء كنت في مجال البحث والتطوير أو الإنتاج بكميات كبيرة، يمكن أن تساعدك حلولنا في تحقيق نتائج متفوقة بدقة وموثوقية.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم احتياجات مختبرك وتصنيعك بالمعدات المناسبة لتطبيقات تعدين المساحيق الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- آلة ضغط العزل البارد الكهربائية المنفصلة للمختبر للضغط العازل البارد

- آلة الضغط الأيزوستاتيكي البارد للمختبر الكهربائي للضغط الأيزوستاتيكي البارد

- آلة الضغط الأيزوستاتيكي البارد المعملية الأوتوماتيكية للضغط الأيزوستاتيكي البارد

- آلة الضغط الأيزوستاتيكي البارد اليدوية CIP لتشكيل الأقراص

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

يسأل الناس أيضًا

- لماذا يعتبر التشكيل على البارد أفضل من التشكيل على الساخن؟ دليل لاختيار عملية تشكيل المعادن المناسبة

- ما هي أمثلة الضغط المتساوي الساكن البارد؟ تحقيق كثافة موحدة في ضغط المساحيق

- الغرض من CIP في حبيبات السيراميك c-LLZO؟ تحقيق كثافة تزيد عن 90٪ وتوحيد فائق مع الضغط المتساوي البارد

- ما هو الفرق بين الضغط البارد والضغط العادي؟ الاختيار بين الجودة والكفاءة

- ما هي عملية CIP و HIP؟ التشكيل مقابل التكثيف للحصول على مواد فائقة الجودة