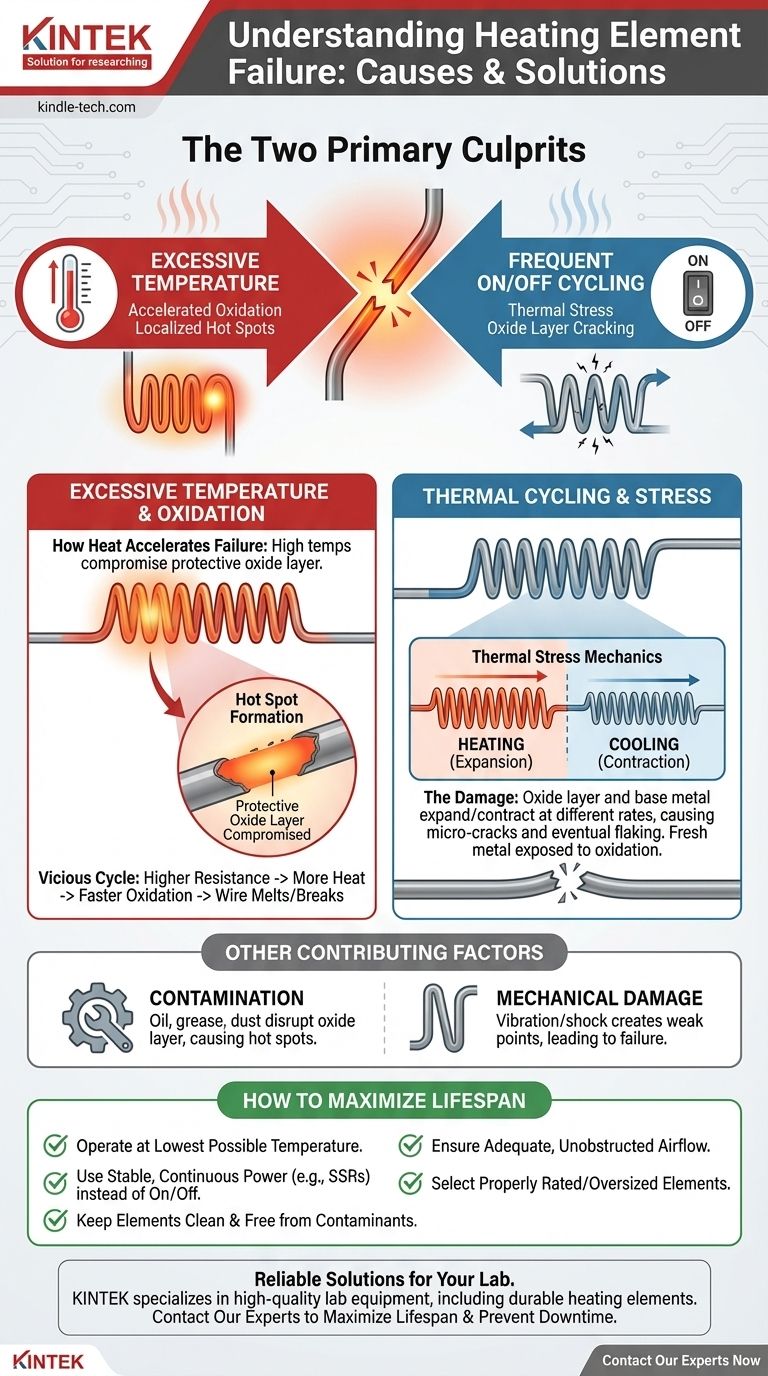

باختصار، يعود فشل عناصر التسخين دائمًا تقريبًا إلى عاملين: التشغيل في درجة حرارة عالية جدًا والتكرار المتكرر لدورات التشغيل/الإيقاف. درجات الحرارة المرتفعة تسرّع عملية تدميرية تسمى الأكسدة، بينما يؤدي التبديل بين السخونة والبرودة إلى إجهاد حراري يضعف العنصر ماديًا بمرور الوقت حتى ينكسر.

إن العمر الافتراضي لعنصر التسخين ليس مسألة صدفة. إنه نتيجة يمكن التنبؤ بها يحددها التفاعل بين درجة حرارة التشغيل وإجهاد دورات التسخين والتبريد الخاصة به.

السبب الرئيسي: درجة الحرارة المفرطة والأكسدة

العامل الأكثر أهمية في عمر العنصر هو درجة حرارته. حتى الزيادة الطفيفة في درجة حرارة التشغيل يمكن أن تقلل من عمره الافتراضي بشكل كبير.

كيف تسرّع الحرارة الفشل

لكل سبيكة من عناصر التسخين درجة حرارة تشغيل قصوى موصى بها. كلما اقترب العنصر من هذا الحد، زاد معدل تدهوره بشكل كبير. قد يستمر السلك الذي قد يدوم لسنوات في درجة حرارة معتدلة في الفشل في غضون ساعات أو أيام إذا تم تشغيله ساخنًا جدًا.

فهم الأكسدة

في درجات الحرارة المرتفعة، يتفاعل السبائك المعدنية للعنصر مع الأكسجين الموجود في الهواء، مكونًا طبقة أكسيد واقية على سطحه. بالنسبة لعناصر النيكروم الشائعة، هذه طبقة من أكسيد الكروم. هذه الطبقة ضرورية لأنها تقاوم المزيد من الأكسدة ولها مقاومة كهربائية عالية.

ومع ذلك، إذا أصبحت درجة الحرارة مفرطة، يمكن أن تتعرض هذه الطبقة الواقية للخطر، مما يؤدي إلى أكسدة سريعة وغير منضبطة للمعدن الأساسي الموجود تحتها. هذا يؤدي فعليًا إلى "احتراق" مادة العنصر.

الحلقة المفرغة لـ "النقاط الساخنة"

غالبًا ما يبدأ الفشل عند نقطة ساخنة واحدة وموضعية. قد تكون هذه النقطة أكثر سخونة قليلاً بسبب قيود في تدفق الهواء، أو انحناء في السلك، أو تلوث. تتأكسد هذه المنطقة الأكثر سخونة بشكل أسرع، مما يزيد من مقاومتها الكهربائية.

نظرًا لأن المقاومة أصبحت الآن أعلى في تلك النقطة الواحدة، فإنها تولد حرارة أكبر، مما يؤدي بدوره إلى أكسدة أسرع. تستمر هذه الدورة الجامحة حتى يصبح السلك عند النقطة الساخنة أرق ويضعف، وفي النهاية يذوب أو ينكسر.

تأثير الدورة الحرارية

السبب الرئيسي الثاني للفشل هو الإجهاد المتكرر الناتج عن التسخين والتبريد.

ما هي الدورة الحرارية؟

الدورة الحرارية هي ببساطة عملية تشغيل العنصر وإيقافه. في كل مرة يسخن فيها العنصر، فإنه يتمدد. وفي كل مرة يبرد فيها، فإنه ينكمش. هذه هي "العملية المتقطعة" التي تسبب تآكلًا كبيرًا.

آلية الإجهاد الحراري

تتوسع طبقة الأكسيد الواقية والمعدن الأساسي تحتها وتنكمشان بمعدلات مختلفة قليلاً. يؤدي هذا التباين إلى إجهاد ميكانيكي مع كل دورة. بمرور الوقت، يتسبب هذا الإجهاد في تطور تشققات دقيقة في طبقة الأكسيد الهشة أو حتى تقشرها بالكامل.

لماذا تعتبر الدورة أكثر ضررًا من الاستخدام المستمر

عندما تتقشر طبقة الأكسيد الواقية، يتعرض المعدن الأساسي غير المحمي للهواء. في المرة التالية التي يسخن فيها العنصر، تتشكل طبقة أكسيد جديدة على هذا المعدن المكشوف.

تتكرر هذه العملية مع كل دورة تشغيل/إيقاف. في كل مرة، يتم استهلاك كمية صغيرة من المعدن الأساسي للعنصر لتكوين طبقة الأكسيد الجديدة. يصبح السلك أرق تدريجيًا حتى لا يتمكن من حمل التيار وينكسر. غالبًا ما يستمر العنصر الذي يعمل باستمرار في درجة حرارة ثابتة لفترة أطول بكثير من العنصر الذي يتم تدويره بشكل متكرر.

فهم المفاضلات والعوامل الأخرى

في حين أن درجة الحرارة والدورة هما المحركان الرئيسيان، فإن الظروف الواقعية الأخرى تساهم في الفشل.

التصميم مقابل التشغيل

هناك مفاضلة متأصلة بين الأداء والعمر الافتراضي. يجب أن يكون العنصر ساخنًا بما يكفي لأداء وظيفته، ولكن تشغيله بدرجة حرارة أبرد سيؤدي دائمًا إلى إطالة عمره. يضمن التصميم السليم للنظام أن العنصر يمكنه القيام بعمله دون تجاوز حدوده الحرارية باستمرار.

دور التلوث

المواد الغريبة مثل الزيت أو الشحوم أو الغبار أو مواد التصنيع الكيميائية يمكن أن تكون مدمرة. عند تسخينها، يمكن أن تتداخل مع طبقة الأكسيد الواقية، مما يسبب تفاعلات كيميائية تأكل سلك العنصر وتنشئ النقاط الساخنة الأولية التي تؤدي إلى الفشل.

الضرر الميكانيكي

يمكن للاهتزاز أو الصدمة المادية أثناء الشحن أو التركيب غير الصحيح أن يخلق نقاط ضعف في العنصر. تصبح هذه الخدوش أو الخدوش أو الانحناءات الضيقة نقاط تركيز للإجهاد حيث من المرجح أن تتشكل النقاط الساخنة، مما يبدأ دورة الفشل.

كيفية زيادة العمر الافتراضي لعنصر التسخين

يمكنك التأثير بشكل مباشر على العمر الافتراضي لعناصرك من خلال التحكم في ظروف تشغيلها.

- إذا كان تركيزك الأساسي هو أقصى قدر من الموثوقية: قم بتشغيل العنصر عند أدنى درجة حرارة ممكنة تحقق هدف عمليتك واستخدم وحدات التحكم في الطاقة (مثل مرحلة الطور أو SSRs بعبور صفري) لتوفير طاقة مستقرة ومستمرة بدلاً من دورات التشغيل/الإيقاف الخام.

- إذا كان تركيزك الأساسي هو إطالة عمر المعدات الحالية: تأكد من الحفاظ على نظافة العناصر وخلوها من الملوثات، وتأكد من وجود تدفق هواء كافٍ وغير معاق لمنع تكون النقاط الساخنة الموضعية.

- إذا كان تركيزك الأساسي هو تصميم نظام جديد: اختر عنصرًا مصنفًا بشكل صحيح للمهمة. إن زيادة حجمه قليلاً تضمن أنه يمكنه إنتاج الحرارة المطلوبة دون العمل بالقرب من حد درجة الحرارة القصوى.

من خلال فهم أن فشل العنصر هو عملية يمكن التنبؤ بها للتآكل الحراري والميكانيكي، فإنك تكتسب سيطرة مباشرة على موثوقية معداتك.

جدول الملخص:

| سبب الفشل | التأثير الأساسي | النتيجة |

|---|---|---|

| درجة الحرارة المفرطة | أكسدة متسارعة | تتشكل نقاط ساخنة، يضعف السلك وينكسر |

| دورات التشغيل/الإيقاف المتكررة | إجهاد حراري على طبقة الأكسيد | تشققات دقيقة، تقشر، وكسر في النهاية |

| التلوث | تعطيل طبقة الأكسيد الواقية | تآكل موضعي ونقاط ساخنة |

| الضرر الميكانيكي | نقاط ضعف مادية | تركيز الإجهاد المؤدي إلى الفشل |

قم بزيادة العمر الافتراضي لمعدات المختبر الخاصة بك وتجنب التوقف المكلف عن العمل. يعد فهم أسباب فشل عنصر التسخين هو الخطوة الأولى. تتخصص KINTEK في معدات المختبر والمواد الاستهلاكية عالية الجودة، بما في ذلك عناصر التسخين المتينة المصممة للموثوقية. يمكن لخبرائنا مساعدتك في اختيار المكونات المناسبة وتقديم إرشادات حول التشغيل الأمثل لإطالة عمرها. اتصل بنا اليوم لضمان سير عمل مختبرك بسلاسة وكفاءة.

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين المصنوعة من ثنائي سيليسيد الموليبدينوم (MoSi2) لعناصر التسخين في الأفران الكهربائية

- عناصر تسخين كربيد السيليكون SiC للفرن الكهربائي

- قطب صفيحة البلاتين للتطبيقات المختبرية والصناعية

- خلايا التحليل الكهربائي PEM قابلة للتخصيص لتطبيقات بحثية متنوعة

- مضخة تفريغ غشائية خالية من الزيت للاستخدام المخبري والصناعي

يسأل الناس أيضًا

- هل يتحمل التنغستن درجات الحرارة العالية؟ إطلاق العنان لإمكاناته الكاملة في بيئات الحرارة القصوى

- لماذا يستمر عنصر التسخين الخاص بي في التلف؟ أوقف دورة الفشل هذه الحلول الخبيرة.

- ما درجة الحرارة التي يمكن أن يتحملها الجرافيت؟ الكشف عن مقاومته الشديدة للحرارة في البيئات الخاملة

- هل يوصل الموليبدينوم الحرارة؟ كشف دوره في تطبيقات درجات الحرارة العالية

- ما هي عناصر التسخين المصنوعة من التنجستن؟ إطلاق العنان للحرارة القصوى للتطبيقات الفراغية والصناعية

- ما هي خصائص عنصر التسخين المصنوع من الموليبدينوم؟ اختر النوع المناسب لبيئة الفرن الخاص بك

- ما هي المادة المناسبة للاستخدام في عناصر التسخين؟ طابق المادة الصحيحة مع درجة الحرارة والبيئة الخاصة بك

- ما هي المادة المستخدمة لتسخين الفرن؟ اختر العنصر المناسب لعمليتك