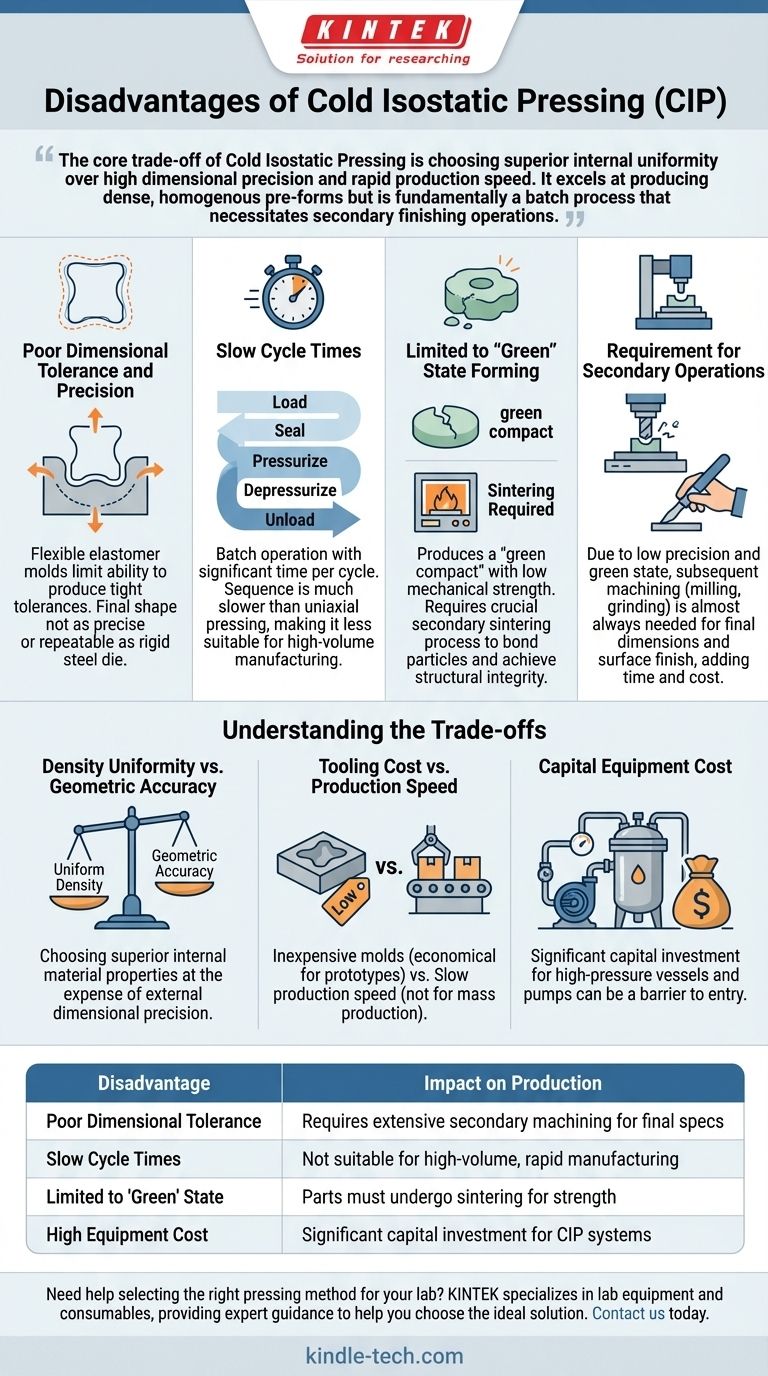

بينما يعتبر الضغط المتوازن البارد (CIP) فعالاً للغاية في إنشاء كثافة موحدة، إلا أنه لا يخلو من قيوده التشغيلية والعملية. عيوبه الأساسية هي نقص الدقة الأبعاد، وأوقات الدورات الأبطأ مقارنة بطرق الضغط الأخرى، وإنشاء جزء "أخضر" يتطلب تلبيدًا ومعالجة لاحقة لتحقيق المواصفات النهائية.

المقايضة الأساسية للضغط المتوازن البارد هي اختيار التوحيد الداخلي الفائق على الدقة الأبعاد العالية وسرعة الإنتاج السريعة. إنه يتفوق في إنتاج أشكال أولية كثيفة ومتجانسة ولكنه في الأساس عملية دفعية تتطلب عمليات تشطيب ثانوية.

القيود الأساسية لعملية CIP

يحقق الضغط المتوازن البارد كثافته الموحدة عن طريق تطبيق ضغط متساوٍ من جميع الاتجاهات عبر سائل. ومع ذلك، فإن هذه الآلية نفسها تقدم العديد من العيوب الرئيسية التي يجب عليك مراعاتها عند تقييمها كطريقة تصنيع.

ضعف التسامح الأبعاد والدقة

يعد استخدام قالب مطاطي مرن أمرًا أساسيًا لعملية CIP. ينقل هذا القالب الضغط الهيدروليكي بشكل موحد إلى المسحوق بداخله.

ومع ذلك، فإن هذه المرونة تحد بطبيعتها من قدرة العملية على إنتاج أجزاء ذات تفاوتات أبعاد ضيقة. لن يكون الشكل النهائي للمكبس "الأخضر" دقيقًا أو قابلاً للتكرار مثل الشكل الذي يتكون في قالب فولاذي صلب.

أوقات الدورات البطيئة

عملية CIP هي عملية دفعية. تتضمن تحميل المسحوق في القالب، وإغلاقه، ووضعه في وعاء الضغط، وملء الوعاء بالسائل، والضغط، وإزالة الضغط، وأخيرًا التفريغ.

هذا التسلسل أبطأ بكثير من طرق مثل الضغط أحادي المحور (القالب)، حيث يمكن ضغط الأجزاء في غضون ثوانٍ. وهذا يجعل CIP أقل ملاءمة للتصنيع بكميات كبيرة حيث تكون السرعة عاملاً حاسمًا.

محدودية التشكيل في الحالة "الخضراء"

يُعرف الجزء الذي يخرج من وعاء CIP باسم "المكبس الأخضر". بينما يتميز بكثافة موحدة، إلا أنه يتمتع بقوة ميكانيكية منخفضة جدًا - غالبًا ما يُقارن بقطعة من الطباشير.

هذا الجزء الأخضر هو منتج وسيط. لا يمكن استخدامه لأي تطبيق هيكلي بدون عملية ثانوية حاسمة، عادةً التلبيد، لربط جزيئات المسحوق معًا.

الحاجة إلى عمليات ثانوية

النتيجة المباشرة للدقة المنخفضة والحالة الخضراء هي الحاجة شبه الشاملة لعمليات ثانوية.

بعد التلبيد، الذي يمكن أن يسبب المزيد من التغيرات الأبعاد، يتطلب الجزء دائمًا تقريبًا معالجة (الطحن، التجليخ، الخراطة) لتحقيق الأبعاد النهائية المطلوبة، والتشطيب السطحي، والميزات الهندسية. تضيف هذه الخطوات الإضافية وقتًا وتكلفة إلى عملية الإنتاج الإجمالية.

فهم المقايضات

اختيار عملية تصنيع يدور حول فهم تنازلاتها. تُفهم عيوب CIP بشكل أفضل على أنها المقايضات التي تُجرى لتحقيق فوائدها الأساسية.

توحيد الكثافة مقابل الدقة الهندسية

يوفر CIP كثافة متجانسة في جميع أنحاء الجزء، وهو أمر يصعب للغاية تحقيقه بالطرق الأخرى. وهذا يقلل من نقاط الضعف ويمنع التكسير أثناء التلبيد.

المقايضة هي نقص الدقة الهندسية. أنت تختار خصائص المواد الداخلية الفائقة على حساب الدقة الأبعاد الخارجية في الحالة المضغوطة.

تكلفة الأدوات مقابل سرعة الإنتاج

قوالب المطاط المستخدمة في CIP غير مكلفة للغاية لإنتاجها مقارنة بالقوالب الفولاذية المقواة المطلوبة للضغط أحادي المحور. وهذا يجعل CIP اقتصاديًا للنماذج الأولية، أو دفعات الإنتاج الصغيرة، أو الأجزاء الكبيرة جدًا.

المقايضة لهذه التكلفة المنخفضة للأدوات هي سرعة الإنتاج البطيئة. للإنتاج الضخم، يتم تبرير الاستثمار الأولي الأعلى في قالب فولاذي بوقت معالجة أقل بكثير لكل جزء.

تكلفة المعدات الرأسمالية

بينما تكون الأدوات (القوالب) رخيصة، فإن معدات CIP نفسها تمثل استثمارًا رأسماليًا كبيرًا. أوعية الضغط العالي المصممة للأحمال الدورية الشديدة والمضخات عالية الضغط المرتبطة بها معقدة ومكلفة.

يمكن أن تكون هذه التكلفة الأولية المرتفعة للمعدات حاجزًا أمام الدخول، خاصة للعمليات الأصغر.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد قرار استخدام CIP كليًا على الهدف الأساسي لمشروعك. يسمح لك تحليل عيوبه باختياره للأسباب الصحيحة.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة وتوحيد للمواد: CIP هو خيار ممتاز لإنشاء أشكال أولية عالية التكامل سيتم تشكيلها إلى شكلها النهائي لاحقًا.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة لأشكال بسيطة ذات تفاوتات ضيقة: من المؤكد تقريبًا أن طريقة مختلفة مثل الضغط بالقالب أحادي المحور ستكون أكثر فعالية من حيث التكلفة ومناسبة.

- إذا كان تركيزك الأساسي هو إنشاء شكل أولي كبير أو معقد دون الاستثمار في أدوات صلبة باهظة الثمن: يوفر CIP مرونة لا مثيل لها، ولكن يجب عليك تخصيص ميزانية كبيرة للمعالجة اللاحقة.

في النهاية، يسمح لك فهم هذه العيوب بالاستفادة من الضغط المتوازن البارد لغرضه المقصود: إنتاج أشكال أولية مواد متفوقة، وليس أجزاء جاهزة.

جدول الملخص:

| العيوب | التأثير على الإنتاج |

|---|---|

| ضعف التسامح الأبعاد | يتطلب معالجة ثانوية مكثفة للمواصفات النهائية |

| أوقات الدورات البطيئة | غير مناسب للتصنيع السريع بكميات كبيرة |

| محدودية الحالة "الخضراء" | يجب أن تخضع الأجزاء للتلبيد لاكتساب القوة |

| تكلفة المعدات العالية | استثمار رأسمالي كبير لأنظمة CIP |

هل تحتاج إلى مساعدة في اختيار طريقة الضغط المناسبة لمختبرك؟ تتخصص KINTEK في معدات ومستهلكات المختبرات، وتقدم إرشادات الخبراء لمساعدتك في اختيار الحل الأمثل لاحتياجات معالجة المواد الخاصة بك. سواء كنت تعمل على نماذج أولية أو إنتاج بكميات كبيرة، يضمن فريقنا حصولك على المعدات المناسبة للحصول على نتائج متفوقة. اتصل بنا اليوم لتحسين كفاءة مختبرك!

دليل مرئي

المنتجات ذات الصلة

- آلة الضغط الأيزوستاتيكي البارد المعملية الأوتوماتيكية للضغط الأيزوستاتيكي البارد

- آلة الضغط الأيزوستاتيكي البارد للمختبر الكهربائي للضغط الأيزوستاتيكي البارد

- آلة الضغط الأيزوستاتيكي البارد اليدوية CIP لتشكيل الأقراص

- مكبس كهربائي معملي هيدروليكي مقسم لتشكيل الأقراص

- مكبس هيدروليكي معملي آلة ضغط الأقراص للمختبرات صندوق القفازات

يسأل الناس أيضًا

- ما هي المزايا التي يوفرها الضغط الأيزوستاتيكي البارد (CIP) للمركبات النيكل-ألومينا؟ تعزيز الكثافة والقوة

- ما هي درجة حرارة الضغط المتوازن البارد؟ دليل لضغط المساحيق في درجة حرارة الغرفة

- ما هي المزايا التي توفرها معدات الضغط الأيزوستاتيكي البارد (CIP) لمركبات W-TiC؟ تحقيق مواد عالية الكثافة وخالية من العيوب

- ما هي عملية الكبس الإيزوستاتي البارد؟ تحقيق كثافة موحدة في الأجزاء المعقدة

- ما هي مزايا استخدام مكبس العزل البارد للخلايا الشمسية البيروفسكايت؟ إطلاق الأداء تحت الضغط العالي