لا يتم تحديد كفاءة مطحنة الكرات من خلال إعداد واحد، بل من خلال التفاعل الدقيق للعديد من العوامل التشغيلية الحاسمة. تشمل هذه المتغيرات الرئيسية سرعة دوران المطحنة، وخصائص وسائط الطحن (الحجم والكثافة)، وخصائص المادة التي تتم معالجتها، ونسبة حجم الوسائط إلى المادة داخل حجرة المطحنة.

كفاءة الطحن هي في الأساس عملية موازنة. الهدف هو زيادة الطاقة المنقولة من وسائط الطحن إلى المادة، مما يتطلب تحسين سرعة المطحنة لتحقيق التوازن الصحيح بين التأثير والتآكل مع ضمان مطابقة خصائص الوسائط والمواد بشكل صحيح.

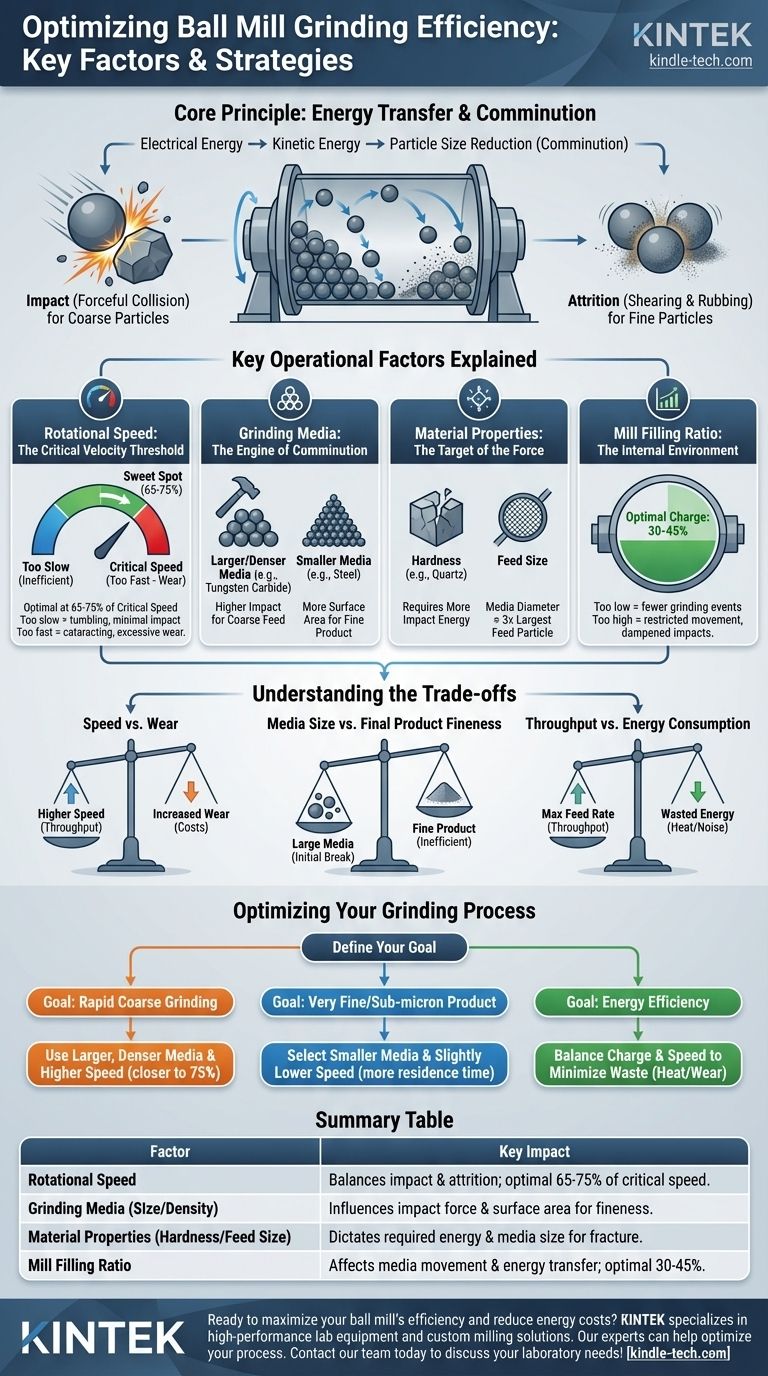

المبدأ الأساسي: نقل الطاقة والتفتيت

الغرض الكامل من مطحنة الكرات هو تقليل حجم الجزيئات، وهي عملية تعرف باسم التفتيت. ويتم تحقيق ذلك عن طريق تحويل الطاقة الكهربائية من المحرك إلى طاقة حركية داخل المطحنة.

من الدوران إلى الكسر

عندما تدور أسطوانة المطحنة، فإنها ترفع وسائط الطحن (الكرات). يمنح هذا الإجراء طاقة كامنة للوسائط. عندما تصل الوسائط إلى ارتفاع معين، تسقط وتتدرج، محولة تلك الطاقة الكامنة إلى الطاقة الحركية اللازمة لسحق وطحن المادة المستهدفة.

نمطان من الطحن

يحدث نقل الطاقة من خلال آليتين أساسيتين.

- التأثير: الاصطدام القوي للكرات المتساقطة بالمادة، وهو فعال لتكسير الجزيئات الكبيرة والخشنة.

- التآكل: فعل القص والفرك الذي يحدث عندما تتساقط الكرات فوق بعضها البعض، وهو ضروري لطحن الجزيئات إلى حجم دقيق جدًا أو حتى أقل من الميكرون.

العوامل التشغيلية الرئيسية المشروحة

يتطلب تحسين التوازن بين التأثير والتآكل تحكمًا دقيقًا في عدة متغيرات. يؤثر كل عامل بشكل مباشر على مدى فعالية استخدام الطاقة لتحقيق حجم الجسيمات المطلوب.

سرعة الدوران: عتبة السرعة الحرجة

تعتبر سرعة المطحنة بلا شك العامل الأكثر أهمية. وغالبًا ما تُناقش فيما يتعلق بـ "سرعتها الحرجة" — وهي السرعة النظرية التي ستتمركز عندها وسائط الطحن وتلتصق بالجدار الداخلي للمطحنة، مما يوقف جميع عمليات الطحن.

يعد التشغيل عند 65-75% من السرعة الحرجة هو النقطة المثلى عادةً.

- بطيء جدًا: تتساقط الوسائط في قاع المطحنة، مما يؤدي إلى طحن غير فعال، يهيمن عليه التآكل مع الحد الأدنى من التأثير.

- سريع جدًا: تُقذف الوسائط في قوس عالٍ، مما يسبب تآكلًا مفرطًا لبطانات المطحنة مع طحن أقل فعالية.

وسائط الطحن: محرك التفتيت

الكرات هي أدوات تقليل الحجم. يجب أن تتناسب خصائصها مع المهمة.

- حجم الوسائط: توفر الوسائط الأكبر قوة تأثير أعلى، وهي مثالية لتكسير المواد الخام الخشنة. توفر الوسائط الأصغر مساحة سطح أكبر ونقاط اتصال أكثر، مما يعزز التآكل الضروري لإنتاج منتج ناعم.

- كثافة الوسائط: تنقل الوسائط الأكثر كثافة (مثل كربيد التنجستن أو الزركونيا) طاقة أكبر عند الاصطدام مقارنة بالوسائط الأخف (مثل الفولاذ أو الألومينا). وهذا أمر بالغ الأهمية لطحن المواد شديدة الصلابة.

خصائص المواد: هدف القوة

تحدد المادة التي يتم طحنها النهج المطلوب.

- الصلابة: تتطلب المواد الأكثر صلابة طاقة تأثير أكبر للتكسير. وهذا يعني غالبًا استخدام وسائط طحن أكثر كثافة أو التشغيل بسرعة أعلى.

- حجم التغذية: يجب أن يكون حجم الجسيمات الأولي للمادة الخام صغيرًا بما يكفي لكي تتمكن وسائط الطحن المختارة من "التقاطها" وتكسيرها بفعالية. القاعدة الشائعة هي أن قطر الوسائط يجب أن يكون حوالي ثلاثة أضعاف حجم أكبر جسيمات التغذية.

نسبة ملء المطحنة: البيئة الداخلية

يعد حجم الشحنة، أو النسبة المئوية للحجم الداخلي للمطحنة المملوء بوسائط الطحن، أمرًا بالغ الأهمية. تتراوح الشحنة النموذجية بين 30% و 45% من حجم المطحنة.

- منخفض جدًا: تقلل الشحنة المنخفضة من عدد أحداث الطحن، مما يقلل الكفاءة والإنتاجية.

- مرتفع جدًا: تقيد المطحنة المفرطة الحركة حركة الوسائط، مما يقلل من تأثير التدرج ويقلل من طاقة الاصطدامات.

فهم المفاضلات

غالبًا ما يأتي السعي وراء مقياس أداء واحد على حساب الآخر. يعد إدراك هذه المفاضلات أمرًا ضروريًا للتحسين العملي.

السرعة مقابل التآكل

يمكن أن يؤدي زيادة سرعة الدوران إلى زيادة الإنتاجية، ولكنه يسرع بشكل كبير من تآكل كل من وسائط الطحن والبطانات الداخلية للمطحنة. وهذا يزيد من تكاليف التشغيل، ووقت التوقف للصيانة، وخطر تلوث المنتج من المكونات البالية.

حجم الوسائط مقابل دقة المنتج النهائي

يعد استخدام الوسائط الكبيرة فعالاً للغاية للتكسير الأولي للمواد الخشنة. ومع ذلك، فهو أداة غير فعالة لإنتاج جزيئات دقيقة جدًا أو أقل من الميكرون، حيث لا يمكن للكرات الكبيرة أن تعمل بفعالية على الجزيئات الصغيرة. يتطلب تحقيق هذه الدقة التحول إلى وسائط أصغر.

الإنتاجية مقابل استهلاك الطاقة

يمكن أن تؤدي زيادة معدل التغذية لزيادة الإنتاجية إلى طحن غير فعال إذا لم تتمكن المطحنة من نقل الطاقة بفعالية إلى الحجم المتزايد من المواد. يؤدي هذا إلى إهدار الطاقة كحرارة وضوضاء بدلاً من استخدامها لتقليل حجم الجسيمات، مما يؤدي إلى زيادة تكاليف الطاقة لكل وحدة منتج.

تحسين عملية الطحن لديك

تحدد أهدافك النهائية إعداداتك المثالية بالكامل. المفتاح هو مواءمة كل عامل تشغيلي مع النتيجة المرجوة.

- إذا كان تركيزك الأساسي هو الطحن الخشن السريع: استخدم وسائط طحن أكبر وأكثر كثافة واعمل بالقرب من الحد الأعلى للنطاق الأمثل للسرعة (على سبيل المثال، 75% من السرعة الحرجة) لزيادة قوى التأثير.

- إذا كان تركيزك الأساسي هو تحقيق منتج دقيق جدًا أو أقل من الميكرون: اختر وسائط طحن أصغر لزيادة مساحة التلامس وتعزيز التآكل، غالبًا بسرعة أقل قليلاً لضمان وقت بقاء كافٍ.

- إذا كان تركيزك الأساسي هو كفاءة الطاقة: وازن بعناية بين شحنة المطحنة وسرعة الدوران للعثور على النقطة التي يتم فيها توجيه الطاقة إلى تكسير الجسيمات، وليس إهدارها كحرارة زائدة أو تآكل ميكانيكي.

في النهاية، يأتي إتقان كفاءة مطحنة الكرات من الضبط المنهجي لهذه المتغيرات لتتوافق مع مادتك المحددة وحجم الجسيمات المطلوب.

جدول الملخص:

| العامل | التأثير الرئيسي على كفاءة الطحن |

|---|---|

| سرعة الدوران | تحدد التوازن بين التأثير والتآكل؛ مثالية عند 65-75% من السرعة الحرجة. |

| وسائط الطحن (الحجم/الكثافة) | تؤثر على قوة التأثير ومساحة السطح للطحن الدقيق. |

| خصائص المواد (الصلابة/حجم التغذية) | تحدد الطاقة المطلوبة وحجم الوسائط للكسر الفعال. |

| نسبة ملء المطحنة | تؤثر على حركة الوسائط ونقل الطاقة؛ مثالية بين 30-45% من حجم المطحنة. |

هل أنت مستعد لزيادة كفاءة مطحنة الكرات لديك وتقليل تكاليف الطاقة؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية عالية الأداء، بما في ذلك وسائط الطحن وحلول الطحن المصممة خصيصًا لموادك وأهداف حجم الجسيمات المحددة. يمكن لخبرائنا مساعدتك في تحسين عمليتك للحصول على نتائج فائقة. اتصل بفريقنا اليوم لمناقشة احتياجات مختبرك!

دليل مرئي

المنتجات ذات الصلة

- آلة طحن كروية كوكبية عالية الطاقة للخزان الأفقي للمختبر

- آلة طحن الكرات الكوكبية المصغرة للمختبر

- مطحنة طحن بالتبريد بالنيتروجين السائل، مطحنة تبريد، طاحونة فائقة الدقة بالهواء

- آلة قولبة بالحقن صغيرة للاستخدام المخبري

- آلة مكبس هيدروليكي يدوي ساخن بألواح ساخنة للضغط الساخن المخبري

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه مطحنة الكرات الكوكبية في التخليق الذاتي عالي الحرارة (SHS)؟ تحسين تنشيط المسحوق لتخليق السبائك الفائق

- لماذا تُفضل المطاحن الكوكبية عالية الكثافة لتقليل تبلور الليجنسليلوز؟

- لماذا يُفضل استخدام مطحنة الكرات الكوكبية عالية الطاقة على الصب التقليدي لسبائك الانتروبيا العالية النانوية؟

- ما هو الدور المحدد لآلة طحن الكرات الكوكبية عالية الطاقة في تخليق إلكتروليتات الحالة الصلبة الكبريتيدية المدعمة بالفضة؟

- ما هي وظيفة مطحنة الكرات الكوكبية عالية الطاقة في تخليق أشكال النفايات الخزفية المصنوعة من اليود والفانادات والرصاص؟