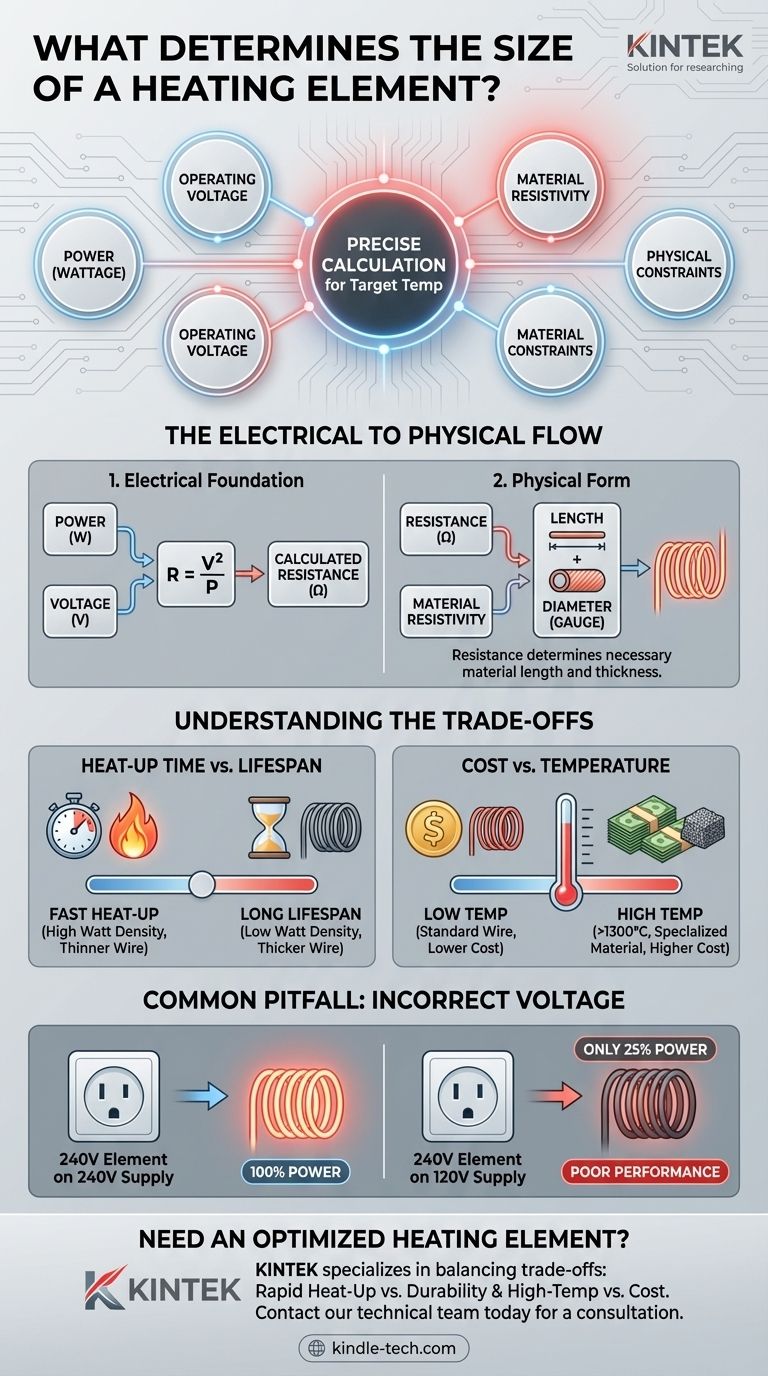

إن حجم عنصر التسخين هو نتيجة مباشرة لأربعة عوامل مترابطة: القدرة الحرارية المطلوبة (الواط)، جهد التشغيل، الخصائص المقاومة لمادة العنصر، والقيود المادية للتطبيق. لا يتم اختيار هذه العوامل بشكل مستقل؛ بل هي جزء من حساب دقيق لتوليد درجة حرارة مستهدفة بأمان وفعالية.

المبدأ الأساسي هو أن حجم عنصر التسخين ليس عشوائيًا. إنه التجسيد المادي لحساب كهربائي حيث يحدد المخرج الحراري المطلوب (الطاقة) والكهرباء المتاحة (الجهد) مقاومة محددة، والتي لا يمكن تحقيقها إلا بطول وسمك دقيقين للمادة المختارة.

الأساس الكهربائي: الطاقة والجهد والمقاومة

قبل أن نتمكن من تحديد الأبعاد المادية للعنصر، يجب علينا أولاً تحديد خصائصه الكهربائية المطلوبة. هذه عملية من ثلاث خطوات متجذرة في القوانين الكهربائية الأساسية.

الهدف: الطاقة المطلوبة (الواط)

الهدف الكامل لعنصر التسخين هو تحويل الطاقة الكهربائية إلى حرارة. يتم قياس معدل هذا التحويل بالواط (W).

واط أعلى يعني إنتاج المزيد من الحرارة لكل وحدة زمنية. يتم تحديد الواط المطلوب من خلال التطبيق: مقدار الكتلة التي تحتاج إلى تسخينها، ومدى سرعة وصولها إلى درجة الحرارة، ومقدار الحرارة المفقودة إلى البيئة المحيطة.

القيد: جهد التشغيل

يجب تصميم عنصر التسخين ليعمل بجهد محدد وثابت (V) من مصدر الطاقة، مثل 120 فولت أو 240 فولت للتطبيقات القياسية.

هذا الجهد هو مدخل غير قابل للتفاوض لحساب الحجم. العنصر المصمم لجهد 240 فولت سيؤدي أداءً ضعيفًا وقد يتعطل إذا تم توصيله بمصدر 120 فولت.

النتيجة: المقاومة المحسوبة

مع تحديد الطاقة المطلوبة وجهد التشغيل، يمكننا حساب المقاومة (Ω) الكهربائية اللازمة للعنصر باستخدام صيغة قانون الطاقة: المقاومة = الجهد² / الطاقة.

هذه المقاومة المحسوبة هي الرابط الحاسم. إنها الخاصية الكهربائية المحددة التي يجب أن يمتلكها العنصر المادي.

من الحاجة الكهربائية إلى الشكل المادي

بمجرد معرفة المقاومة المستهدفة، يمكننا ترجمة هذا المطلب الكهربائي إلى الأبعاد المادية للطول والقطر.

مقاومة المادة

كل مادة موصلة لها خاصية متأصلة تسمى المقاومة النوعية (Resistivity). يقيس هذا مدى قوة المادة في مقاومة تدفق التيار الكهربائي لمساحة مقطع وعرض محددين.

يتم اختيار مواد مثل سلك المقاومة (مثل النيكروم) لمقاومتها النوعية العالية وقدرتها على تحمل درجات الحرارة العالية دون تدهور. كما ذكرنا، تُستخدم مواد مثل كربيد السيليكون لمتطلبات درجات الحرارة الأعلى (فوق 1300 درجة مئوية).

تحديد الطول

لتحقيق إجمالي المقاومة المستهدفة، يلزم طول محدد من المادة المختارة. نظرًا لأن المادة لها مقاومة معروفة لكل قدم (أو متر)، فإن الحساب مباشر.

إذا كنت بحاجة إلى مقاومة إجمالية أكبر، فأنت بحاجة إلى عنصر أطول. هذا هو السبب في أن عناصر التسخين ذات الواط العالي غالبًا ما تكون ملفوفة - لتناسب قطعة سلك طويلة جدًا في مساحة مدمجة.

تحديد القطر (المقياس)

إن سماكة أو قطر السلك لا يقل أهمية عن طوله. السلك الأكثر سمكًا له مقاومة أقل لكل قدم ويمكنه حمل تيار أكبر دون أن يحترق.

يتم تنظيم هذا بمبدأ يسمى كثافة الواط - مقدار الطاقة المتبددة لكل وحدة مساحة سطح للعنصر. إذا كانت كثافة الواط عالية جدًا (طاقة كبيرة جدًا في سلك رفيع)، فسوف يسخن العنصر بسرعة ويفشل. يوفر السلك الأكثر سمكًا مساحة سطح أكبر، مما يقلل من كثافة الواط ويؤدي إلى عمر تشغيلي أطول.

فهم المفاضلات

يتضمن اختيار حجم عنصر التسخين موازنة الأولويات المتنافسة. لا يوجد حجم "أفضل" واحد، بل الحجم الأمثل لهدف محدد.

وقت التسخين مقابل العمر الافتراضي للعنصر

العنصر ذو كثافة الواط العالية (عنصر أرق أو أصغر بالنسبة لتصنيف طاقته) سيسخن بسرعة كبيرة. ومع ذلك، فإنه يعمل بدرجة حرارة أعلى ويكون تحت إجهاد حراري أكبر، مما يؤدي إلى عمر أقصر. على العكس من ذلك، فإن العنصر ذو كثافة الواط المنخفضة (سلك أكثر سمكًا) سيدوم لفترة أطول بكثير ولكنه قد يستجيب بشكل أبطأ لتغيرات درجة الحرارة.

التكلفة مقابل متطلبات درجة الحرارة

كلما زادت درجة حرارة التشغيل المطلوبة، أصبح اختيار المواد محدودًا وأكثر تكلفة. سلك المقاومة القياسي ممتاز لدرجات الحرارة التي تصل إلى 1200 درجة مئوية، ولكن دفعه إلى ما وراء حدوده سيؤدي إلى فشل فوري.

اختيار مادة عالية الحرارة مثل كربيد السيليكون لتطبيق منخفض الحرارة ممكن، ولكنه يمثل نفقات غير ضرورية. غالبًا ما يكون متطلب درجة الحرارة هو القرار الأول والأكثر أهمية.

مأزق الجهد غير الصحيح

أحد الأخطاء الشائعة هو استخدام عنصر مصمم لجهد واحد على جهد مختلف. على سبيل المثال، استخدام عنصر 240 فولت على مصدر 120 فولت سيؤدي إلى إنتاج 25٪ فقط من طاقته المقدرة، مما يؤدي إلى أداء ضعيف للغاية.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يسترشد قرارك النهائي بالهدف الأساسي لتطبيق التسخين الخاص بك.

- إذا كان تركيزك الأساسي هو التسخين السريع: ستحتاج إلى عنصر ذي كثافة واط أعلى، مما يعني على الأرجح تصميمًا أكثر إحكامًا ولكنه قد يكون أقل متانة.

- إذا كان تركيزك الأساسي هو طول العمر والموثوقية: اختر عنصرًا ذا كثافة واط أقل، والذي سيكون أكبر وأكثر سمكًا ماديًا لنفس خرج الطاقة.

- إذا كان تركيزك الأساسي هو التشغيل في درجات حرارة عالية (أعلى من 1200 درجة مئوية): سيصبح اختيار المادة الخاص بك هو العامل الأكثر أهمية، والذي بدوره سيحدد شكل العنصر وتكلفته الإجمالية.

في نهاية المطاف، فإن عنصر التسخين ذي الحجم الصحيح هو نتيجة للهندسة الدقيقة التي توازن بين المبادئ الكهربائية والمتطلبات المادية للمهمة.

جدول ملخص:

| العامل | الدور في تحديد الحجم | الاعتبار الرئيسي |

|---|---|---|

| الطاقة (الواط) | يحدد إجمالي خرج الحرارة المطلوب. | الواط الأعلى يتطلب عادةً عنصرًا أكبر. |

| جهد التشغيل | يحدد القيد الكهربائي للتصميم. | يجب أن يتطابق مع مصدر الطاقة؛ الجهد غير الصحيح يؤدي إلى الفشل. |

| المقاومة النوعية للمادة | يملي المقاومة المتأصلة للمادة للتيار. | المواد ذات درجات الحرارة العالية (مثل كربيد السيليكون) تتيح أحجامًا أصغر في درجات الحرارة القصوى. |

| الطول والقطر | النتيجة المادية لحساب المقاومة. | الطول الأطول يزيد المقاومة؛ القطر الأكثر سمكًا يقلل من كثافة الواط لعمر أطول. |

هل تحتاج إلى عنصر تسخين مُحسَّن لتطبيقك المحدد؟

يعد اختيار الحجم والمادة الصحيحين أمرًا بالغ الأهمية للأداء والسلامة وطول عمر المعدات. يتخصص الخبراء في KINTEK في تصميم وتوريد عناصر تسخين دقيقة للمعدات المخبرية والصناعية.

نحن نساعدك على موازنة المفاضلات الرئيسية:

- التسخين السريع مقابل المتانة طويلة الأمد

- أداء درجات الحرارة العالية مقابل الفعالية من حيث التكلفة

سواء كنت بحاجة إلى سلك مقاومة قياسي أو عناصر كربيد السيليكون عالية الحرارة، توفر KINTEK الحل المناسب لاحتياجات مختبرك الفريدة.

اتصل بفريقنا الفني اليوم للحصول على استشارة لضمان أن تطبيق التسخين الخاص بك فعال وموثوق ومصمم ليدوم.

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين المصنوعة من ثنائي سيليسيد الموليبدينوم (MoSi2) لعناصر التسخين في الأفران الكهربائية

- عناصر تسخين كربيد السيليكون SiC للفرن الكهربائي

- رقائق وصفائح التيتانيوم عالية النقاء للتطبيقات الصناعية

- قطب صفيحة البلاتين للتطبيقات المختبرية والصناعية

- مكبس كهربائي معملي هيدروليكي مقسم لتشكيل الأقراص

يسأل الناس أيضًا

- ما هي خصائص عنصر التسخين المصنوع من الموليبدينوم؟ اختر النوع المناسب لبيئة الفرن الخاص بك

- ما هو أفضل بديل للتنغستن؟ اختر المادة المناسبة لتطبيقك

- كم من الوقت يجب أن يدوم عنصر التسخين؟ زد من عمر فرنك الافتراضي إلى أقصى حد بهذه الرؤى الرئيسية.

- ما هي درجة انصهار التنجستن مقارنة بالمعادن الأخرى؟ اكتشف المعدن النهائي المقاوم للحرارة

- ما هي أقصى درجة حرارة لعنصر التسخين؟ دليل لحدود المواد وعمرها الافتراضي

- ما هي درجة حرارة تشغيل عنصر التسخين؟ طابق المادة مع احتياجات الحرارة لتطبيقك

- ما هو عنصر التسخين الصناعي؟ دليلك للدقة والمتانة والتدفئة عالية الأداء

- لماذا يتم استخدام المزدوجة الحرارية من النوع K لمراقبة درجة حرارة الركيزة أثناء معالجة البلازما؟ حماية سلامة المواد