في عالم التكوير والكبس، نسبة ضغط القالب هي العلاقة بين الطول الفعال لفتحة القالب وقطرها. هذه النسبة البسيطة هي العامل الأكثر تأثيراً في تحديد الجودة النهائية للمنتج المضغوط والكفاءة العامة لخط الإنتاج الخاص بك.

إن تحدي الضغط لا يتعلق فقط بتشكيل المواد، بل بالتحكم في عملية. نسبة ضغط القالب هي أداتك الأساسية لتحقيق التوازن بين المتطلبات المتنافسة لمتانة المنتج، وسرعة الإنتاج، واستهلاك الطاقة.

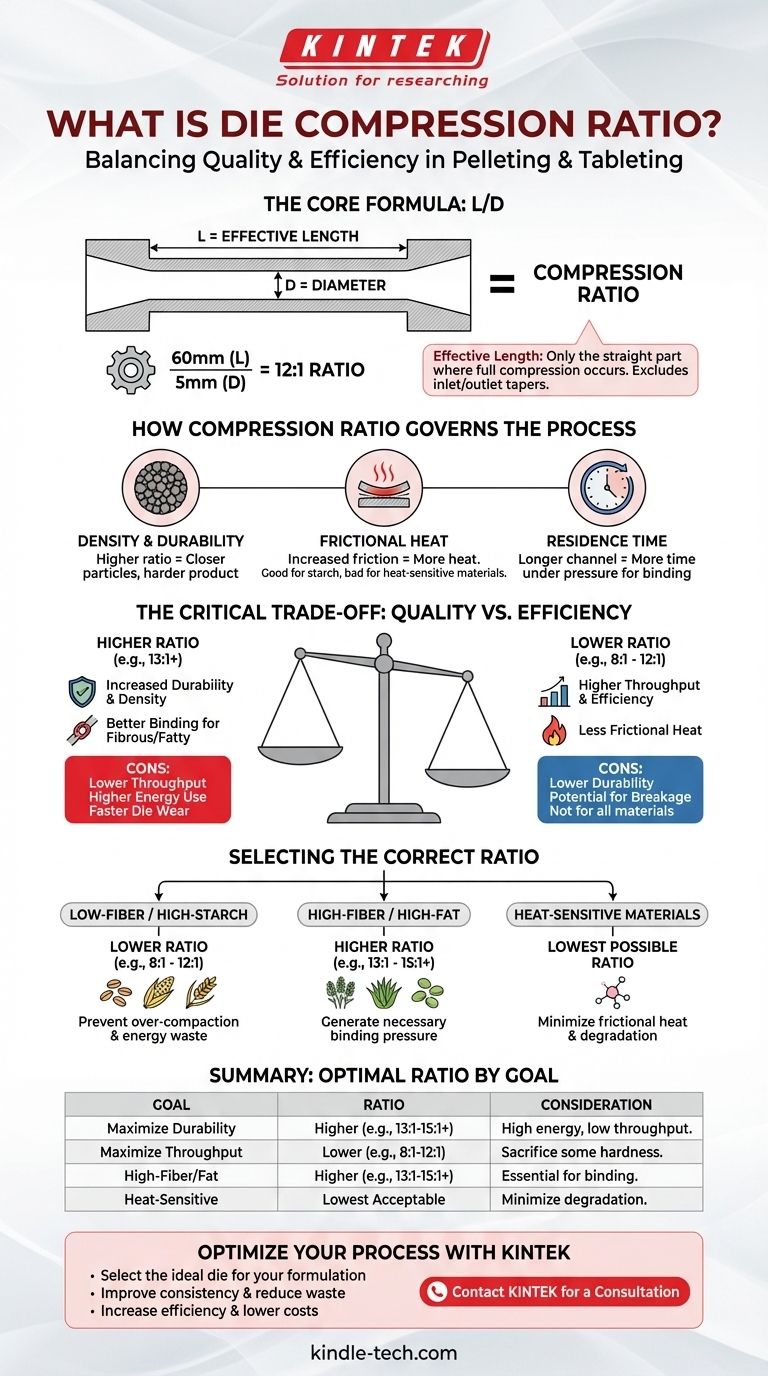

تفكيك نسبة ضغط القالب

الصيغة الأساسية: L/D

يتم حساب النسبة بصيغة مباشرة: نسبة الضغط = L / D.

- يمثل L الطول الفعال لقناة القالب.

- يمثل D قطر قناة القالب.

قالب بطول فعال 60 مم وفتحة بقطر 5 مم ستكون نسبة ضغطه 12:1 (أو ببساطة 12).

ما هو الطول "الفعال"؟

هذا تمييز حاسم. الطول الفعال هو فقط الجزء من قناة القالب حيث يحدث الضغط الكامل.

لا يشمل أي تخفيف، أو استدقاق، أو شطب عند مدخل أو مخرج الفتحة. تم تصميم هذه الميزات لتسهيل تدفق المواد وتقليل الضغط الأولي، لذلك يحدث العمل الضاغط الحقيقي فقط في الجزء المستقيم من القناة.

الغرض من النسبة

تحدد نسبة الضغط مباشرة مقدار الضغط، والاحتكاك، ووقت الإقامة الذي تتعرض له المادة أثناء دفعها عبر القالب. نسبة أعلى تعني ضغطًا أكبر ووقتًا أطول تحت الضغط.

كيف تتحكم نسبة الضغط في العملية

التحكم في الكثافة والمتانة

تزيد نسبة الضغط الأعلى من الاحتكاك والضغط الممارس على المادة. وهذا يدفع الجزيئات أقرب إلى بعضها البعض، مما يؤدي إلى كريات أو أقراص أكثر كثافة وصلابة ومتانة يمكنها تحمل المناولة والنقل بشكل أفضل.

توليد الحرارة الاحتكاكية

يولد هذا الاحتكاك المتزايد أيضًا حرارة كبيرة. بالنسبة لمواد مثل علف الحيوانات، يمكن أن تكون هذه الحرارة مفيدة لأنها تساعد على هلامة النشا، الذي يعمل كمادة رابطة طبيعية. بالنسبة لمواد أخرى، مثل الأدوية أو بعض المواد الكيميائية، يمكن أن تكون هذه الحرارة ضارة، مما يسبب التدهور.

تحديد وقت الإقامة

قناة القالب الأطول (نسبة أعلى لقطر معين) تعني أن المادة تقضي وقتًا أطول تحت الضغط. هذا "وقت الإقامة" حاسم لتحقيق الترابط الضروري وانتقال الحرارة عبر المادة.

المقايضة الحاسمة: الجودة مقابل الكفاءة

يعد اختيار نسبة الضغط دائمًا تمرينًا في الموازنة بين العوامل المتنافسة. النسبة الأعلى ليست بالضرورة أفضل.

إنتاجية الإنتاج

تخلق نسبة الضغط العالية جدًا مقاومة أكبر. وهذا يمكن أن يبطئ المعدل الذي يمكن به دفع المواد عبر القالب، مما يقلل مباشرة من إنتاجك بالساعة.

استهلاك الطاقة

يتطلب التغلب على هذه المقاومة العالية المزيد من العمل من محرك المطحنة. وهذا يؤدي إلى زيادة سحب التيار الكهربائي وارتفاع تكاليف الطاقة لكل طن من المنتج المنتج. القالب "الضيق جدًا" للتركيبة سيتسبب في انسداد المطحنة أو تحميلها الزائد.

عمر القالب والتآكل

الضغط والاحتكاك العاليان المستمران يسرعان من تآكل الجزء الداخلي من قنوات القالب. سيؤدي اختيار نسبة ضغط عالية بشكل غير ضروري إلى استبدالات متكررة ومكلفة للقالب.

اختيار النسبة الصحيحة لمادتك

تعتمد نسبة الضغط المثالية كليًا على خصائص تركيبة المواد الخام الخاصة بك.

تركيبات منخفضة الألياف وعالية النشا

التركيبات ذات المحتوى العالي من النشا والألياف المنخفضة (مثل بعض أعلاف الدواجن أو الخنازير) غالبًا ما تكون سهلة الضغط. تتطلب عادةً نسبة ضغط أقل (مثل 8:1 إلى 12:1) لمنع الضغط الزائد، والاحتراق، والاستخدام المفرط للطاقة.

تركيبات عالية الألياف أو عالية الدهون

المواد الليفية (مثل علف الماشية، البرسيم، الكتلة الحيوية) أو التركيبات ذات المحتوى العالي من الدهون تقاوم الضغط بشكل طبيعي. تتطلب نسبة ضغط أعلى (مثل 13:1 إلى 15:1 أو حتى أعلى) لتوليد الاحتكاك والضغط الضروريين لتشكيل كريات متينة.

المواد الحساسة للحرارة

بالنسبة للمواد التي يمكن أن تتلف بالحرارة، الهدف هو استخدام أقل نسبة ضغط ممكنة لا تزال تحقق سلامة القرص أو الكريات المطلوبة. وهذا يقلل من توليد الحرارة الاحتكاكية.

اتخاذ القرار الصحيح لهدفك

نسبة ضغط القالب المثلى ليست رقمًا واحدًا؛ إنها دالة على مادتك وأولوياتك التشغيلية.

- إذا كان تركيزك الأساسي هو أقصى متانة للمنتج: اختر نسبة ضغط أعلى، ولكن كن مستعدًا لإنتاجية أقل واستهلاك أعلى للطاقة.

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية: استخدم أقل نسبة ضغط تنتج منتجًا بجودة مقبولة لتطبيقك المحدد.

- إذا كنت تعالج مادة صعبة وليفية: نسبة ضغط أعلى ضرورية لخلق ضغط الربط المطلوب للحصول على كريات عالية الجودة.

- إذا كنت تعالج تركيبة حساسة للحرارة: هدفك الرئيسي هو تقليل الاحتكاك، مما يعني اختيار أقل نسبة ضغط ممكنة تلبي معايير الجودة.

فهم وإتقان نسبة ضغط القالب يحول عملية التكوير من عملية قوة غاشمة إلى عملية تصنيع يتم التحكم فيها بدقة.

جدول ملخص:

| الهدف | نسبة الضغط الموصى بها | اعتبار رئيسي |

|---|---|---|

| زيادة المتانة | نسبة أعلى (على سبيل المثال، 13:1 - 15:1+) | استهلاك أعلى للطاقة، إنتاجية أقل، زيادة تآكل القالب |

| زيادة الإنتاجية | نسبة أقل (على سبيل المثال، 8:1 - 12:1) | قد يضحي ببعض صلابة الكريات ومتانتها |

| المواد عالية الألياف/الدهون | نسبة أعلى (على سبيل المثال، 13:1 - 15:1+) | ضروري لتوليد ضغط ربط كافٍ |

| المواد الحساسة للحرارة | أقل نسبة مقبولة ممكنة | يقلل الحرارة الاحتكاكية لمنع التدهور |

حسّن عملية التكوير أو الكبس لديك مع KINTEK

هل تواجه صعوبات في جودة الكريات، أو انخفاض الإنتاجية، أو ارتفاع تكاليف الطاقة؟ غالبًا ما تكون نسبة ضغط القالب هي المفتاح. يعد اختيار القالب الصحيح أمرًا بالغ الأهمية لتحقيق التوازن بين متانة المنتج وكفاءة التشغيل.

تتخصص KINTEK في معدات المختبرات الدقيقة والمواد الاستهلاكية، وتلبي الاحتياجات الدقيقة للمختبرات ومرافق البحث والتطوير. يمكن لخبرتنا أن تساعدك في:

- اختيار القالب المثالي لتركيبة المواد الخاصة بك.

- تحسين اتساق المنتج وتقليل الهدر.

- زيادة كفاءة الإنتاج وخفض تكاليف التشغيل.

لا تدع نسبة الضغط الخاطئة تعيق عمليتك. دع خبرائنا يساعدونك في تحقيق نتائج متفوقة.

اتصل بـ KINTEK اليوم للحصول على استشارة واكتشاف الحل المناسب لاحتياجات مختبرك من التكوير والكبس.

دليل مرئي

المنتجات ذات الصلة

- آلة ضغط الأقراص باللكمة الواحدة وآلة ثقب الأقراص الدوارة للإنتاج الضخم لـ TDP

- آلة ضغط الأقراص الكهربائية أحادية الثقب TDP آلة ثقب الأقراص

- آلة ضغط الأقراص الكهربائية ذات اللكمة الواحدة، مختبر، مسحوق، لكمة الأقراص، آلة ضغط الأقراص TDP

- آلة ضغط الأقراص اليدوية أحادية اللكمة TDP آلة لكم الأقراص

- آلة ضغط الأقراص الدوارة أحادية اللكمة بمقياس المختبر TDP آلة ثقب الأقراص

يسأل الناس أيضًا

- ما هي ضرورة استخدام مكبس هيدروليكي معملي لتحليل الوقود المشتق من النفايات (RDF) باستخدام التحليل الحراري الوزني (TGA)؟ قم بتحسين دقة التحليل الحراري الخاص بك

- لماذا تصبح الأنظمة الهيدروليكية بطيئة عند ارتفاع درجة حرارتها؟ اكتشف تدهور اللزوجة وفقدان الأداء

- ما هي تدابير السلامة عند العمل مع مكبس هيدروليكي؟ البروتوكولات الأساسية للوقاية من الإصابات

- ما هي الآلة المستخدمة لصنع الكريات؟ الدليل الكامل لمطاحن الكريات وأنظمة الإنتاج

- كيف يضمن مكبس هيدروليكي معملي جودة المنتج في تحضير مركبات البوليمر المقواة بالألياف الطبيعية؟ تحقيق قوة مركبة فائقة

- ما هو الغرض من استخدام الضغط الميكانيكي في تجميع الخلايا الشمسية الحساسة للصبغة (DSSC)؟ تحسين استقرار الأنود الضوئي والقطب الكهربائي المضاد

- ما هي الاحتياطات التي يجب اتخاذها عند استخدام معدات التشكيل أو القطع الهيدروليكي لإعداد عينات تآكل الفولاذ المقاوم للصدأ؟ ضمان الدقة.

- ما هو نطاق الخطأ في التحليل الطيفي بالأشعة السينية الفلورية (XRF)؟ أتقن دقة قياساتك واتساقها