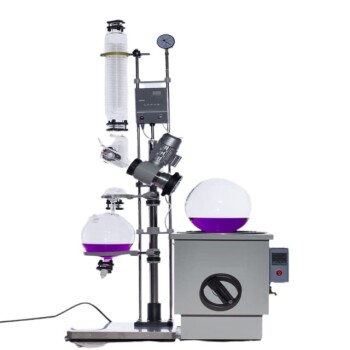

يعمل المبخر الدوار على مبدأ تقليل درجة غليان المذيبات عن طريق خلق تفريغ، مما يسمح بالتبخير الفعال عند درجات حرارة منخفضة.وتتكون المعدات من دورق دوار يشكل طبقة رقيقة من المذيب على جداره الداخلي، مما يزيد من مساحة السطح للتبخر.يتم تسخين القارورة بشكل منتظم بواسطة حمام مائي أو زيتي، ويتم تكثيف بخار المذيب وتجميعه في قارورة منفصلة.هذه العملية مفيدة بشكل خاص للمواد الحساسة للحرارة والمذيبات ذات نقطة الغليان العالية، حيث إنها تقلل من التدهور الحراري وتسرع عملية التقطير.إن الجمع بين التفريغ والدوران والتسخين المتحكم فيه يجعل التبخير الدوراني طريقة لطيفة وفعالة لإزالة المذيبات.

شرح النقاط الرئيسية:

-

تقليل درجة الغليان تحت التفريغ:

- المبدأ الأساسي للمبخر الدوار هو خفض درجة غليان المذيبات في ظروف التفريغ.من خلال خفض الضغط داخل النظام، تنخفض درجة غليان المذيب، مما يسمح له بالتبخر عند درجات حرارة أقل بكثير مما كانت عليه عند الضغط الجوي.وهذا مفيد بشكل خاص للمذيبات ذات نقطة الغليان العالية مثل الماء وثنائي ميثيل فورماميد وثنائي ميثيل سلفوكسيد الكبريت، والتي يمكن تقطيرها عند درجات حرارة منخفضة تصل إلى 50 درجة مئوية عند خفض التفريغ إلى 5 تورور.

-

دوران دوران دورق التبخير:

-

يتم تدوير دورق التبخير بسرعة ثابتة، وهو ما يخدم غرضين رئيسيين:

- زيادة مساحة السطح:يخلق الدوران طبقة رقيقة وموحدة من المذيب على الجدار الداخلي للقارورة، مما يزيد بشكل كبير من مساحة السطح المتاحة للتبخر.وهذا يسرع عملية التبخر.

- تسخين منتظم:يضمن الدوران أن يتم تسخين المذيب بالتساوي بواسطة الماء أو حمام الزيت، مما يمنع السخونة الزائدة الموضعية ويقلل من خطر الارتطام (الغليان المفاجئ والعنيف).

-

يتم تدوير دورق التبخير بسرعة ثابتة، وهو ما يخدم غرضين رئيسيين:

-

آلية التسخين:

- يتم تسخين القارورة بواسطة حمام ماء أو زيت بدرجة حرارة ثابتة.يوفر ذلك تسخينًا منتظمًا للمذيب، مما يضمن أن تكون عملية التبخير فعالة ومضبوطة.التسخين لطيف، وهو أمر بالغ الأهمية للمواد الحساسة للحرارة التي يمكن أن تتحلل في درجات حرارة أعلى.

-

التكثيف والتجميع:

- بعد تبخر المذيب، يتم توجيه البخار إلى مكثف زجاجي عالي الكفاءة.هنا، يتم تبريد البخار وتكثيفه مرة أخرى إلى شكل سائل.ثم يتم تجميع المذيب المكثف في دورق استقبال منفصل.هذه الخطوة ضرورية لاستعادة المذيب وضمان كفاءة عملية التقطير.

-

نظام التفريغ:

- نظام التفريغ هو عنصر حاسم في المبخر الدوار.فهو يخلق بيئة الضغط المنخفض اللازمة لتقليل درجة غليان المذيب.ويساعد التفريغ أيضًا في الحفاظ على تدفق ثابت للبخار من دورق التبخير إلى المكثف، مما يضمن استمرار العملية وكفاءتها.

-

ملاءمة المواد المتطايرة والحساسة للحرارة:

- إن الجمع بين التفريغ والدوران والتسخين المتحكم فيه يجعل المبخر الدوار مناسبًا بشكل خاص للمواد المتطايرة والحساسة للحرارة.يقلل التسخين اللطيف والتبخر السريع من خطر التدهور الحراري، مما يجعله طريقة مثالية لتقطير المركبات الحساسة.

-

الكفاءة والسرعة:

- تم تصميم المبخر الدوار لتحقيق أقصى قدر من الكفاءة والسرعة في عملية التقطير.وتسمح مساحة السطح الكبيرة الناتجة عن الدوران الدوار، بالإضافة إلى نقطة الغليان المنخفضة التي يتم تحقيقها تحت التفريغ، بالتبخير السريع للمذيبات.وهذا يجعل المبخر الدوار الخيار المفضل في المختبرات لإزالة المذيبات بسرعة وكفاءة.

-

تنظيم السرعة بدون خطوات:

- تم تجهيز العديد من المبخرات الدوارة بتنظيم السرعة بدون خطوات، مما يسمح للمستخدم بضبط سرعة دوران الدوران للقارورة لتحسين عملية التبخير.توفر هذه الميزة المرونة والتحكم، مما يمكّن المستخدم من تكييف العملية مع المتطلبات المحددة للمذيب والعينة التي يتم تقطيرها.

من خلال الجمع بين هذه المبادئ، يوفر المبخر الدوار طريقة لطيفة وفعالة ومضبوطة لإزالة المذيبات، مما يجعله أداة لا غنى عنها في العديد من الإعدادات المختبرية.

جدول ملخص:

| الميزة الرئيسية | الوصف |

|---|---|

| تقليل درجة الغليان | يخفض درجة الغليان تحت التفريغ لتبخير فعال في درجات حرارة منخفضة. |

| دوران القارورة | يخلق طبقة رقيقة لزيادة مساحة السطح والتسخين المنتظم. |

| آلية التسخين | تستخدم حمام مائي أو زيتي لتسخين لطيف ومضبوط. |

| التكثيف والتجميع | يتم تكثيف البخار وتجميعه في دورق منفصل لاستعادة المذيب. |

| نظام تفريغ الهواء | يحافظ على ضغط منخفض للتبخير الثابت ويمنع التدهور الحراري. |

| تنظيم السرعة | يعمل التحكم في السرعة بدون خطوات على تحسين التبخير لمذيبات وعينات محددة. |

اكتشف كيف يمكن للمبخر الدوار أن يبسط عملياتك المعملية- اتصل بنا اليوم للحصول على مشورة الخبراء!