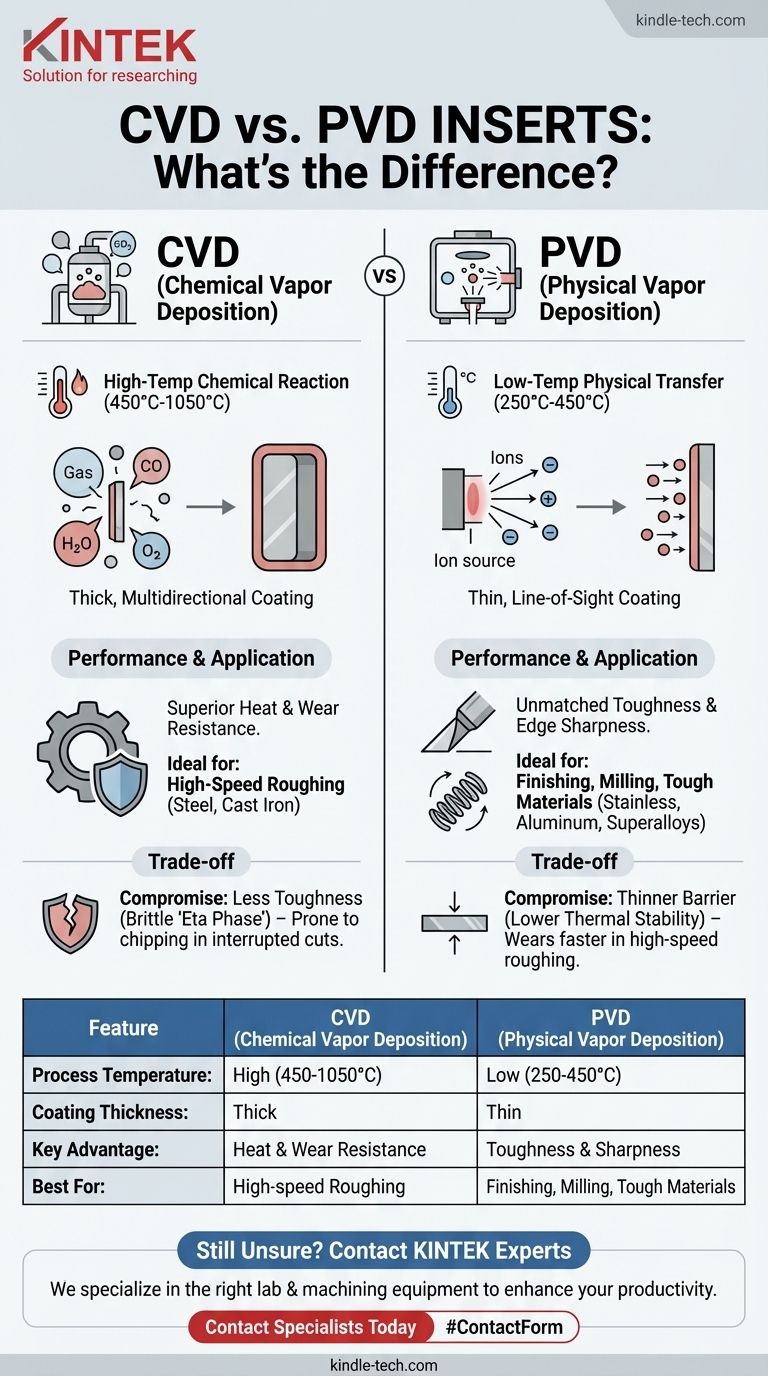

الفرق الأساسي بين لقم CVD و PVD هو كيفية تطبيق الطلاء الواقي. يستخدم الترسيب الكيميائي للبخار (CVD) تفاعلًا كيميائيًا عالي الحرارة بين الغازات لتكوين طبقة طلاء سميكة ومقاومة للحرارة على اللقمة. في المقابل، يستخدم الترسيب الفيزيائي للبخار (PVD) عملية فيزيائية ذات درجة حرارة منخفضة في فراغ لترسيب طبقة طلاء رقيقة وناعمة ومتينة.

الخيار لا يتعلق بالعملية الأفضل، بل بالعملية المناسبة للمهمة. تخلق عملية CVD عالية الحرارة طبقات طلاء مثالية للتطبيقات عالية السرعة وعالية التآكل، بينما تتفوق عملية PVD منخفضة الحرارة في إنشاء حواف حادة ومتينة للتشطيب وتشغيل المواد الصعبة.

التمييز الأساسي في العملية

لفهم سبب اختلاف أداء هذه اللقم، يجب عليك أولاً فهم الميكانيكا الأساسية لكل عملية طلاء. تحدد درجة الحرارة وطريقة الترسيب بشكل مباشر الخصائص النهائية لحافة القطع.

الترسيب الكيميائي للبخار (CVD): تفاعل عالي الحرارة

تتضمن عملية CVD وضع لقم الكربيد في مفاعل يتم تسخينه إلى درجات حرارة عالية جدًا، غالبًا ما تتراوح بين 450 درجة مئوية و 1050 درجة مئوية.

يتم إدخال الغازات الأولية إلى الغرفة، والتي تتفاعل بعد ذلك مع بعضها البعض ومع سطح اللقمة. يشكل هذا التفاعل الكيميائي طبقة طلاء صلبة جديدة مرتبطة كيميائيًا بالركيزة.

نظرًا لأن الترسيب يحدث من خلال غاز يحيط باللقمة بأكملها، فإن الطلاء يكون متعدد الاتجاهات وموحدًا جدًا.

الترسيب الفيزيائي للبخار (PVD): نقل بدرجة حرارة منخفضة

PVD هي عملية فيزيائية، وليست كيميائية. تحدث في غرفة مفرغة عند درجات حرارة أقل بكثير، عادة ما تتراوح بين 250 درجة مئوية و 450 درجة مئوية.

يتم تبخير مادة مصدر صلبة (مثل التيتانيوم) بوسائل فيزيائية، مثل الاصطدام بالأيونات. ثم تنتقل هذه المادة المتبخرة في خط رؤية مباشر وتتكثف على اللقم، لتشكل الطلاء.

هذه الطريقة تشبه إلى حد كبير الرش على المستوى الذري، حيث يتم نقل الذرات فيزيائيًا من مصدر إلى الهدف.

كيف تحدد العملية الأداء

تؤدي الاختلافات الكبيرة في درجة الحرارة وطريقة الترسيب إلى طبقات طلاء ذات مزايا وعيوب مميزة للتشغيل الآلي.

طلاءات CVD: مقاومة فائقة للحرارة والتآكل

تخلق درجات الحرارة العالية لعملية CVD طبقات طلاء سميكة ومستقرة كيميائيًا بشكل استثنائي.

يوفر هذا السمك حاجزًا حراريًا ممتازًا، يحمي ركيزة الكربيد من الحرارة الشديدة الناتجة أثناء القطع عالي السرعة. وهذا يجعل لقم CVD مقاومة للغاية لتآكل الفوهة، وهو نمط فشل شائع في خراطة الفولاذ.

طلاءات PVD: متانة لا مثيل لها وحدّة حافة

تعتبر عملية PVD ذات درجة الحرارة المنخفضة أمرًا بالغ الأهمية لأنها لا تغير الهيكل الأساسي لركيزة الكربيد. وهذا يحافظ على المتانة الكامنة للركيزة.

طلاءات PVD أيضًا أرق وأكثر نعومة بكثير من طلاءات CVD. وهذا يسمح بإنشاء حافة قطع أكثر حدة بكثير، وهو أمر بالغ الأهمية لتقليل الاحتكاك ومنع تراكم الحافة (BUE) عند تشغيل المواد "اللزجة" مثل الألومنيوم أو الفولاذ المقاوم للصدأ.

فهم المفاضلات

لا يوجد طلاء متفوق عالميًا؛ فلكل منها تسوية تجعله مناسبًا لمهام مختلفة.

مفاضلة CVD: المتانة مقابل مقاومة الحرارة

يمكن أن تتسبب الحرارة الشديدة لعملية CVD في تقليل طفيف في متانة الركيزة. يمكن أن تشكل طبقة هشة تُعرف باسم "طور إيتا" عند الواجهة بين الطلاء والكربيد.

وهذا يجعل لقم CVD المطلية تقليديًا أكثر عرضة للتشقق أو التكسر في التطبيقات ذات القطع المتقطع، مثل التفريز.

مفاضلة PVD: الحدة مقابل مقاومة التآكل

بينما تتميز طلاءات PVD بمتانة استثنائية، إلا أنها أرق أيضًا. إنها توفر حاجزًا عازلاً أقل ولديها استقرار حراري إجمالي أقل مقارنة بطلاءات CVD السميكة.

في عمليات التجليخ الخشنة عالية السرعة والمستمرة، سيتآكل طلاء PVD عادةً بشكل أسرع من طلاء CVD المصمم لهذا الغرض.

اتخاذ الخيار الصحيح لتطبيقك

يعد اختيار طلاء اللقمة الصحيح مسألة مواءمة خصائصه مع متطلبات عملية التشغيل الآلي المحددة لديك.

- إذا كان تركيزك الأساسي هو التجليخ الخشن عالي السرعة للفولاذ أو الحديد الزهر: اختر لقمة مطلية بـ CVD لمقاومتها الفائقة للحرارة وتآكل الفوهة في القطع المستمر.

- إذا كان تركيزك الأساسي هو التشطيب أو اللولبة: اختر لقمة مطلية بـ PVD لحافتها الحادة، التي تنتج تشطيبًا سطحيًا أفضل وقوى قطع أقل.

- إذا كان تركيزك الأساسي هو التفريز أو القطع المتقطع: اختر لقمة مطلية بـ PVD لمتانتها الفائقة ومقاومتها للتشقق عند الاصطدام.

- إذا كان تركيزك الأساسي هو تشغيل الفولاذ المقاوم للصدأ، أو السبائك الفائقة، أو الألومنيوم: اختر لقمة مطلية بـ PVD لخاصية التزييت وحافتها الحادة، مما يقلل من تراكم المواد.

فهم العملية الأساسية هو المفتاح لمطابقة طلاء اللقمة الصحيح لتحدي التشغيل الآلي المحدد لديك.

جدول الملخص:

| الميزة | CVD (الترسيب الكيميائي للبخار) | PVD (الترسيب الفيزيائي للبخار) |

|---|---|---|

| درجة حرارة العملية | عالية (450 درجة مئوية - 1050 درجة مئوية) | منخفضة (250 درجة مئوية - 450 درجة مئوية) |

| سمك الطلاء | سميك | رقيق |

| الميزة الرئيسية | مقاومة فائقة للحرارة والتآكل | متانة فائقة وحدّة حافة |

| الأفضل لـ | التجليخ الخشن عالي السرعة للفولاذ/الحديد الزهر | التشطيب، التفريز، المواد الصلبة (مثل الفولاذ المقاوم للصدأ) |

ما زلت غير متأكد أي طلاء لقمة هو الأنسب لتطبيقك المحدد؟ خبراء KINTEK هنا للمساعدة. نحن متخصصون في توفير المعدات المعملية والتشغيل الآلي المناسبة، بما في ذلك أدوات القطع، لتعزيز إنتاجيتك ونتائجك.

تواصل مع المتخصصين لدينا اليوم للحصول على استشارة شخصية ودعنا نساعدك في اختيار حل الأدوات المثالي لاحتياجاتك.

دليل مرئي

المنتجات ذات الصلة

- قباب الألماس CVD للتطبيقات الصناعية والعلمية

- أدوات تجليخ الماس CVD للتطبيقات الدقيقة

- آلة قطع مختبرية بسلك دقيق مع طاولة عمل 800 مم × 800 مم لقطع دائري صغير بسلك واحد من الألماس

- قارب تبخير سيراميك مطلي بالألمنيوم لترسيب الأغشية الرقيقة

- آلة التثبيت البارد بالفراغ لتحضير العينات

يسأل الناس أيضًا

- ما هو الفرق بين ماسة الترسيب الكيميائي للبخار (CVD) والماسة الطبيعية؟ دليل لاتخاذ خيار مستنير

- ما هو تطبيق طلاء الألماس؟ حل مشاكل التآكل والحرارة والتآكل المعقدة

- ما هي تطبيقات ألماس CVD؟ من المجوهرات إلى الأدوات عالية التقنية

- ما هو سُمك طلاء الألماس؟ حقق دقة غير مسبوقة باستخدام الأغشية فائقة الرقة

- هل تمتلك الماسات المصنعة بتقنية CVD قيمة عند إعادة البيع؟ الحقيقة حول الاستثمار في الماس المزروع في المختبر