يكمن الاختلاف الجوهري في كيفية تطبيق الضغط. يقوم الكبس أحادي المحور بضغط المسحوق عن طريق تطبيق القوة على طول محور رأسي واحد، عادةً باستخدام مكبس علوي وسفلي داخل قالب صلب. في المقابل، يستخدم الكبس الأيزوستاتي سائلًا لتطبيق ضغط متساوٍ من جميع الاتجاهات في وقت واحد على المسحوق الموجود داخل قالب مرن.

بينما يعتبر الكبس أحادي المحور طريقة فعالة من حيث التكلفة وعالية السرعة للأشكال البسيطة، يوفر الكبس الأيزوستاتي كثافة فائقة وتعقيدًا في الشكل من خلال تطبيق ضغط موحد. وهذا يجعله الخيار الأمثل للمكونات المتقدمة حيث تكون تجانس المادة أمرًا بالغ الأهمية.

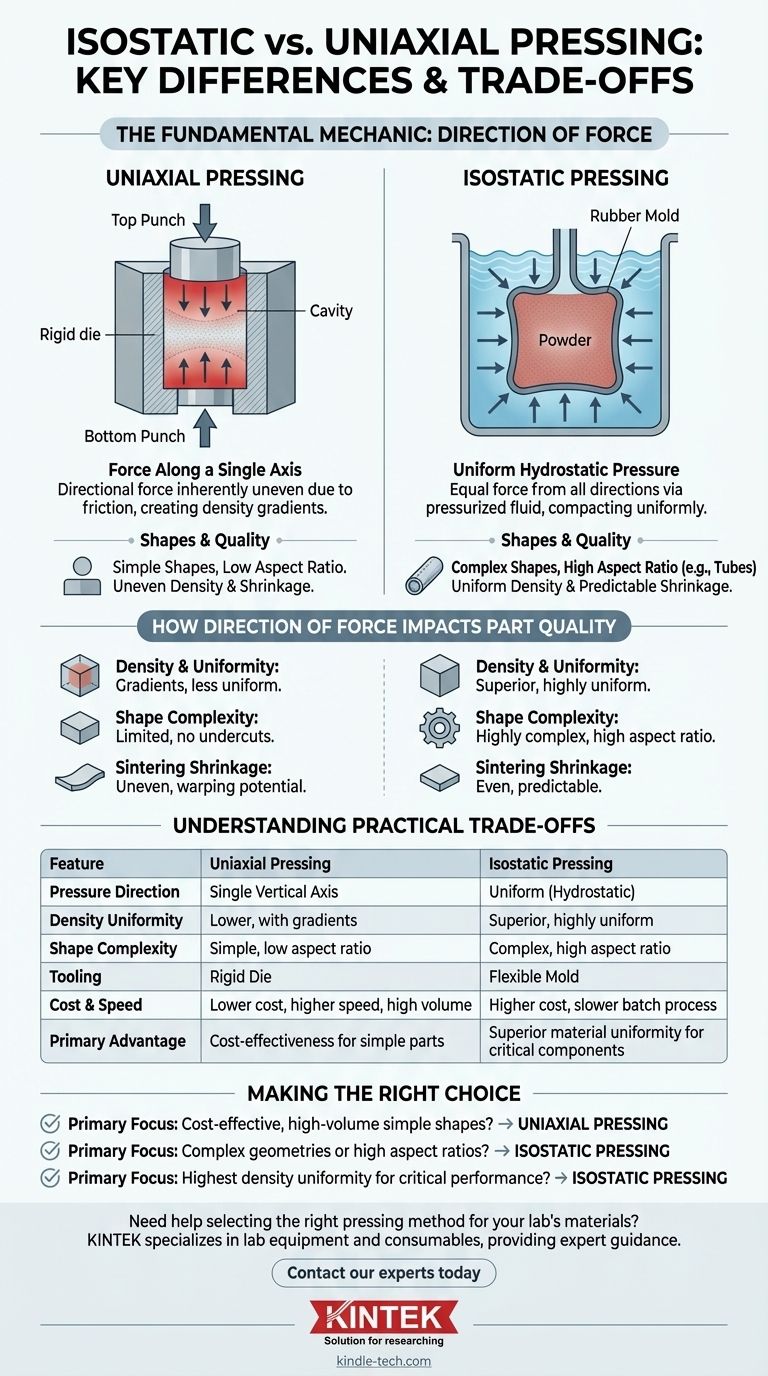

الميكانيكية الأساسية: اتجاه القوة

تعتبر طريقة تطبيق الضغط هي التمييز الأساسي الذي يحدد قدرات وقيود كل عملية.

الكبس أحادي المحور: القوة على طول محور واحد

في هذه العملية، يوضع المسحوق في تجويف قالب صلب. ثم تقوم مكبس ميكانيكي أو هيدروليكي بدفع المكبس إلى القالب من الأعلى و/أو الأسفل، ضاغطًا المسحوق على طول محور واحد.

هذه القوة الاتجاهية غير متساوية بطبيعتها. يمنع الاحتكاك بين جزيئات المسحوق وجدار القالب الصلب انتقال الضغط بشكل موحد في جميع أنحاء المكون، خاصة في الأجزاء الأطول.

الكبس الأيزوستاتي: ضغط هيدروستاتي موحد

تغلف هذه الطريقة المسحوق في قالب مرن محكم الغلق مصنوع من المطاط أو البلاستيك. ثم يغمر القالب في وعاء ضغط مملوء بسائل، مثل الماء أو الزيت.

عندما يتم ضغط السائل، فإنه يمارس قوة متساوية ومتزامنة على كل سطح من القالب المرن. هذا الضغط الهيدروستاتي يضغط المسحوق بشكل موحد من جميع الاتجاهات.

كيف يؤثر اتجاه القوة على جودة الجزء

يُترجم الاختلاف في تطبيق القوة مباشرة إلى اختلافات كبيرة في خصائص وهندسة المكون النهائي.

الكثافة والتجانس

يخلق الكبس أحادي المحور تدرجات في الكثافة. تصبح المناطق الأقرب إلى المكبس أكثر كثافة، بينما تظل المنطقة المركزية والمناطق البعيدة عن المكبس أقل كثافة.

يزيل الكبس الأيزوستاتي هذه التدرجات بالكامل تقريبًا. الجزء "الأخضر" الناتج (قبل التلبيد) يتمتع بكثافة موحدة بشكل ملحوظ، وهو أمر بالغ الأهمية للأداء المتوقع.

تعقيد الشكل ونسبة الأبعاد

يقتصر الكبس أحادي المحور على الأشكال التي يمكن إخراجها من قالب صلب، مما يحدها من الأشكال الهندسية البسيطة نسبيًا التي لا تحتوي على أجزاء سفلية.

يسمح القالب المرن للكبس الأيزوستاتي بإنتاج أشكال معقدة للغاية. كما أنه يتفوق في إنشاء أجزاء ذات نسبة ارتفاع إلى قطر عالية، مثل القضبان أو الأنابيب الطويلة، والتي يستحيل تشكيلها بشكل موحد باستخدام الكبس أحادي المحور. عوازل شمعات الإشعال هي مثال صناعي كلاسيكي.

الانكماش أثناء التلبيد

الخطوة النهائية لمعظم المساحيق المضغوطة هي التلبيد، حيث يتم تسخين الجزء لدمج الجزيئات معًا. تؤدي الكثافة الموحدة من الكبس الأيزوستاتي إلى انكماش متساوٍ ويمكن التنبؤ به.

يمكن أن تتسبب اختلافات الكثافة الناتجة عن الكبس أحادي المحور في انكماش الجزء بشكل غير متساوٍ، مما يؤدي إلى التواء أو تشقق أو عدم دقة الأبعاد بعد التلبيد.

فهم المقايضات العملية

يتطلب اختيار طريقة الموازنة بين القدرة التقنية والواقع الاقتصادي والتشغيلي.

الأدوات والتكلفة والسرعة

يعتبر الكبس أحادي المحور أسرع وأكثر أتمتة، وله تكاليف أدوات ومعدات أقل بكثير. وهو المعيار للإنتاج بكميات كبيرة للأجزاء البسيطة مثل الأقراص أو بلاط السيراميك الأساسي.

يعتبر الكبس الأيزوستاتي عملية دفعات أبطأ وأكثر تعقيدًا مع استثمار أولي أعلى في المعدات والأدوات.

الدقة الأبعاد

مباشرة بعد الضغط، يوفر الكبس أحادي المحور تحكمًا ممتازًا وقابلاً للتكرار في الأبعاد لأن الجزء يتشكل في قالب صلب ودقيق التصنيع.

يوفر الكبس الأيزوستاتي تحكمًا أقل مباشرة في الأبعاد. قد يتطلب تحقيق قطر دقيق أو حجم ميزة تعديلات متكررة لتصميم القالب وكمية تعبئة المسحوق. ومع ذلك، بمجرد التحسين، تكون العملية قابلة للتكرار.

خطوات العملية المساعدة

غالبًا ما تتطلب الأجزاء المصنوعة عن طريق الكبس أحادي المحور مادة رابطة شمعية للمساعدة في الضغط، والتي يجب بعد ذلك حرقها في عملية إزالة الشمع منفصلة وتستغرق وقتًا طويلاً.

غالبًا ما يلغي الكبس الأيزوستاتي الحاجة إلى مادة رابطة، مما يبسط سير العمل التصنيعي العام ويزيل مصدرًا محتملاً للعيوب.

اتخاذ القرار الصحيح لهدفك

يجب أن يكون قرارك مدفوعًا بالمتطلبات المحددة لمكونك وحجم الإنتاج.

- إذا كان تركيزك الأساسي هو الإنتاج الفعال من حيث التكلفة وبكميات كبيرة للأشكال البسيطة: الكبس أحادي المحور هو الخيار الأمثل نظرًا لسرعته وأتمتته وتكاليفه المنخفضة.

- إذا كان تركيزك الأساسي هو إنشاء أجزاء ذات أشكال هندسية معقدة أو نسب أبعاد عالية: الكبس الأيزوستاتي هو الطريقة الضرورية لتحقيق هذه الأشكال المتقدمة.

- إذا كان تركيزك الأساسي هو تحقيق أعلى تجانس ممكن للكثافة من أجل تلبيد وأداء يمكن التنبؤ به: الكبس الأيزوستاتي هو الحل التقني الأفضل.

من خلال فهم هذه المقايضات الأساسية، يمكنك بثقة اختيار طريقة الضغط التي تتوافق مع متطلباتك التقنية وأهدافك الاقتصادية.

جدول الملخص:

| الميزة | الكبس أحادي المحور | الكبس الأيزوستاتي |

|---|---|---|

| اتجاه الضغط | محور رأسي واحد | موحد، من جميع الاتجاهات (هيدروستاتي) |

| تجانس الكثافة | أقل، مع تدرجات | فائق، موحد للغاية |

| تعقيد الشكل | أشكال بسيطة، نسبة أبعاد منخفضة | أشكال معقدة، نسبة أبعاد عالية (مثل القضبان، الأنابيب) |

| الأدوات | قالب صلب | قالب مرن |

| التكلفة والسرعة | تكلفة أقل، سرعة أعلى، مثالي للكميات الكبيرة | تكلفة أعلى، عملية دفعات أبطأ |

| الميزة الأساسية | فعالية التكلفة للأجزاء البسيطة | تجانس فائق للمادة للمكونات الحيوية |

هل تحتاج إلى مساعدة في اختيار طريقة الكبس المناسبة لمواد مختبرك؟

يعد الاختيار بين الكبس الأيزوستاتي والكبس أحادي المحور أمرًا بالغ الأهمية لتحقيق الكثافة والشكل والأداء المطلوب في مكوناتك. تتخصص KINTEK في معدات ومستلزمات المختبرات، وتقدم إرشادات الخبراء لمساعدتك على تحسين عمليات ضغط المسحوق لديك.

اتصل بخبرائنا اليوم لمناقشة متطلبات تطبيقك المحددة واكتشاف كيف يمكن أن تعزز حلولنا نتائج بحثك وإنتاجك.

دليل مرئي

المنتجات ذات الصلة

- آلة ضغط العزل البارد الكهربائية المنفصلة للمختبر للضغط العازل البارد

- آلة الضغط الأيزوستاتيكي البارد للمختبر الكهربائي للضغط الأيزوستاتيكي البارد

- آلة الضغط الأيزوستاتيكي البارد المعملية الأوتوماتيكية للضغط الأيزوستاتيكي البارد

- آلة الضغط الأيزوستاتيكي البارد اليدوية CIP لتشكيل الأقراص

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

يسأل الناس أيضًا

- ما هي فوائد التشغيل على البارد للمعادن؟ تحقيق قوة ودقة فائقتين

- كيف يختلف الكبس الأيزوستاتي عن الكبس التقليدي؟ أطلق العنان لتجانس وكثافة فائقة

- لماذا نستخدم مكبسًا هيدروليكيًا متساوي الضغط أو عالي الدقة لبطاريات الليثيوم/LLZO/الليثيوم؟ إتقان الواجهات الصلبة/الصلبة

- كيف يساهم مكبس المختبر الأيزوستاتيكي في تصنيع حبيبات إلكتروليت الحالة الصلبة LAGP؟

- ما هو الضغط متساوي القياس (Isostatic Pressing)؟ تحقيق كثافة موحدة وأشكال معقدة

- كيف تساعد تقنية الضغط المتساوي البارد (CIP) في قمع نمو تشعبات الليثيوم؟ تعزيز سلامة البطارية.

- لماذا يعتبر الضغط المتساوي البارد مفيدًا لبطاريات الحالة الصلبة الكبريتيدية الأرجيروديت؟ تحقيق كثافة مثالية

- كيف يساهم مكبس العزل البارد في تكوين أجسام خضراء من سبائك الموليبدينوم TZC؟ نصائح رئيسية للتكثيف