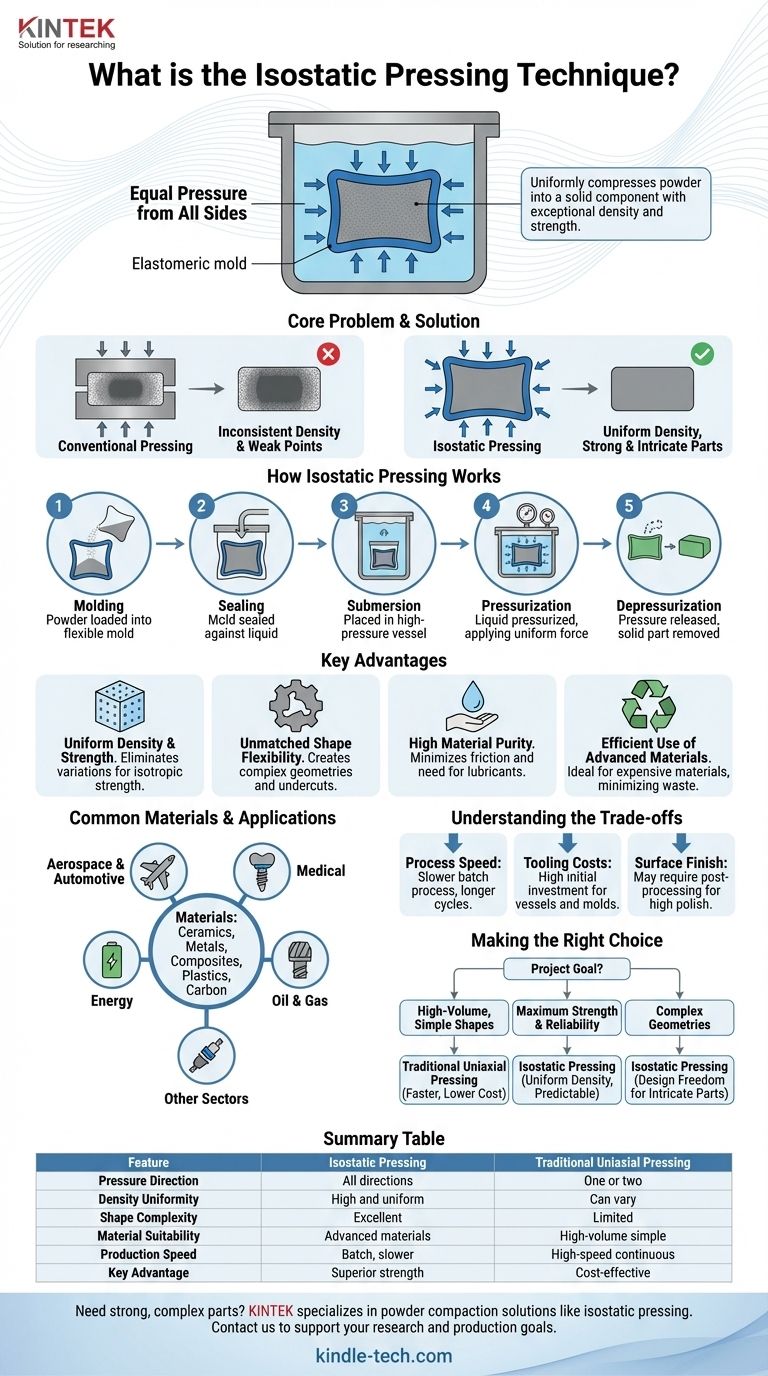

في علم المواد والتصنيع، الكبس المتساوي الخواص هو تقنية لضغط المساحيق تستخدم سائلاً مضغوطاً لضغط مسحوق مختوم داخل قالب مرن بشكل موحد. على عكس الطرق التقليدية التي تضغط من اتجاه واحد أو اتجاهين، تطبق هذه العملية ضغطًا متساويًا من جميع الجوانب في وقت واحد. والنتيجة هي مكون صلب ذو كثافة وقوة موحدة بشكل استثنائي.

تتمثل المشكلة الأساسية في كبس المساحيق التقليدي في عدم قدرته على إنشاء أشكال معقدة أو تحقيق كثافة متسقة، مما يؤدي إلى نقاط ضعف داخلية. يحل الكبس المتساوي الخواص هذه المشكلة باستخدام ضغط السائل لضغط المساحيق بشكل موحد من جميع الاتجاهات، مما يتيح إنتاج أجزاء قوية ومعقدة يستحيل تحقيقها بالطرق الأخرى.

كيف يعمل الكبس المتساوي الخواص

يستفيد الكبس المتساوي الخواص من مبدأ أساسي في ديناميكا الموائع لتحقيق نتائجه الفريدة. العملية أنيقة في بساطتها وفعالة للغاية.

المبدأ الأساسي: الضغط الهيدروستاتيكي

تعمل التقنية على مبدأ أن الضغط المطبق على سائل محصور ينتقل بالتساوي في جميع الاتجاهات. عندما يتم غمر القالب المرن الذي يحتوي على المسحوق، يؤثر ضغط السائل على كل نقطة من سطحه بنفس القوة.

العملية خطوة بخطوة

- التشكيل: يتم تحميل مسحوق جاف أو شبه جاف بعناية في قالب مرن مصنوع من المطاط أو البلاستيك.

- الإغلاق: يتم إغلاق القالب لمنع السائل من تلويث المسحوق.

- الغمر: يوضع القالب المغلق داخل وعاء ضغط عالٍ مملوء بسائل، عادة ما يكون ماءً أو زيتًا.

- الضغط: يتم ضغط السائل، مما يؤدي إلى عصر القالب المرن من جميع الجوانب. يتم نقل هذه القوة الهيدروستاتيكية عبر القالب لضغط المسحوق الموجود بداخله بشكل موحد.

- تخفيف الضغط: بمجرد الوصول إلى الكثافة المطلوبة، يتم تحرير الضغط، ويتم إخراج الجزء المضغوط، الذي أصبح الآن جسمًا "أخضر" صلبًا، من القالب.

لماذا تختار الكبس المتساوي الخواص؟ المزايا الرئيسية

يختار المهندسون والمصنعون هذه الطريقة عندما تصبح قيود الكبس التقليدي عائقًا أمام الأداء أو التصميم.

كثافة وقوة موحدة

نظرًا لتطبيق الضغط من جميع الاتجاهات، ينضغط المسحوق بالتساوي في جميع أنحاء الجزء. هذا يلغي تباينات الكثافة ونقاط الإجهاد الداخلية الشائعة في الكبس أحادي المحور، مما ينتج عنه مكونات ذات قوة متساوية الخواص وموحدة.

مرونة شكل لا مثيل لها

يزيل استخدام القالب المرن العديد من القيود الهندسية التي تفرضها القوالب المعدنية الصلبة. يتيح ذلك إنشاء أشكال أكثر تعقيدًا، بما في ذلك الأجزاء ذات التجاويف أو المقاطع العرضية المتغيرة، مباشرة من مرحلة المسحوق.

نقاء مادي عالٍ

يقلل تطبيق الضغط الموحد من الاحتكاك بين جزيئات المسحوق وجدار القالب. هذا غالبًا ما يلغي الحاجة إلى مواد تشحيم للكبس، والتي يمكن أن تكون مصدرًا للتلوث ويجب حرقها في خطوة لاحقة.

استخدام فعال للمواد المتقدمة

الكبس المتساوي الخواص مثالي للمواد التي يصعب ضغطها أو المواد باهظة الثمن، مثل السيراميك المتقدم والمواد المركبة المعدنية. إنه يحقق كثافة عالية مع استخدام فعال للغاية للمواد، مما يقلل من النفايات.

المواد والتطبيقات الشائعة

تعدد استخدامات الكبس المتساوي الخواص يجعله عملية حاسمة عبر مجموعة واسعة من الصناعات عالية الأداء.

تعدد الاستخدامات عبر المواد

تُستخدم هذه التقنية لدمج مجموعة كبيرة من المواد المسحوقة. ويشمل ذلك السيراميك، والمعادن، والمواد المركبة، والبلاستيك، والمواد القائمة على الكربون.

الاستخدامات الصناعية الحرجة

ستجد المكونات المكبوسة بالتساوي الخواص في البيئات الصعبة، بما في ذلك:

- الفضاء والسيارات: تصنيع المكونات الخزفية المتقدمة.

- الطب: إنشاء أجهزة وزراعات طبية عالية النقاء.

- الطاقة: تشكيل أجزاء لبطاريات الليثيوم أيون وخلايا الوقود.

- النفط والغاز: إنتاج مكونات عالية الأداء للظروف القاسية.

- قطاعات أخرى: كما تستخدم في الأدوية والكيماويات والوقود النووي والموصلات الكهربائية.

فهم المفاضلات

على الرغم من قوته، فإن الكبس المتساوي الخواص ليس الحل الشامل لجميع احتياجات ضغط المساحيق. إنه ينطوي على مفاضلات محددة مقارنة بالطرق الأخرى.

سرعة العملية والإنتاجية

الكبس المتساوي الخواص هو عادة عملية دفعات، حيث يتم صنع الأجزاء واحدة أو بضع قطع في كل مرة. يؤدي هذا إلى أوقات دورة أطول مقارنة بالطبيعة عالية السرعة والمستمرة للكبس أحادي المحور المؤتمت، مما يجعله أقل ملاءمة للإنتاج بكميات كبيرة جدًا للأجزاء البسيطة.

تكاليف الأدوات والمعدات

تمثل أوعية الضغط العالي المطلوبة استثمارات رأسمالية كبيرة. علاوة على ذلك، في حين أن القوالب المرنة تتيح أشكالًا معقدة، فإن تصميمها وتصنيعها يمكن أن يكون أكثر تعقيدًا وتكلفة من مجموعة قوالب معدنية صلبة بسيطة، خاصة لضمان المتانة تحت دورات الضغط العالي المتكررة.

التحكم في تشطيب السطح

يعكس السطح النهائي للجزء المضغوط بدقة السطح الداخلي للقالب المرن. قد يتطلب تحقيق تشطيب مصقول للغاية أدوات أكثر تكلفة أو خطوات معالجة لاحقة إضافية مقارنة بالأجزاء المشكلة في قوالب فولاذية مصقولة.

اتخاذ القرار الصحيح لتطبيقك

يتطلب اختيار طريقة الضغط الصحيحة فهمًا واضحًا للهدف الأساسي لمشروعك.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة للأشكال البسيطة: فإن الكبس التقليدي بقالب أحادي المحور أسرع وأكثر فعالية من حيث التكلفة دائمًا.

- إذا كان تركيزك الأساسي هو أقصى قدر من القوة والموثوقية: فإن الكبس المتساوي الخواص هو الخيار الأفضل لإنشاء مكونات ذات كثافة موحدة وأداء يمكن التنبؤ به.

- إذا كان تركيزك الأساسي هو إنشاء أشكال هندسية معقدة من المسحوق: يوفر الكبس المتساوي الخواص حرية التصميم اللازمة لإنتاج أجزاء معقدة يستحيل تحقيقها باستخدام الأدوات الصلبة.

في نهاية المطاف، يعد اختيار تقنية تجميع المساحيق المناسبة قرارًا استراتيجيًا يعتمد على متطلباتك المحددة للهندسة والأداء وحجم الإنتاج.

جدول ملخص:

| الميزة | الكبس المتساوي الخواص | الكبس التقليدي أحادي المحور |

|---|---|---|

| اتجاه الضغط | جميع الاتجاهات (هيدروستاتيكي) | اتجاه واحد أو اتجاهين |

| توحيد الكثافة | عالٍ وموحد | يمكن أن يختلف، مما يؤدي إلى نقاط ضعف |

| تعقيد الشكل | ممتاز للأشكال المعقدة والتجاويف | محدود بالأشكال الأبسط |

| ملاءمة المواد | مثالي للسيراميك المتقدم، والمواد المركبة، والمعادن | الأفضل للإنتاج بكميات كبيرة، والأجزاء البسيطة |

| سرعة الإنتاج | عملية دفعات، أبطأ | عالية السرعة، مستمرة |

| الميزة الرئيسية | قوة وموثوقية فائقة | فعالة من حيث التكلفة للإنتاج الكبير |

هل تحتاج إلى إنتاج أجزاء قوية ومعقدة ذات كثافة موحدة؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتخدم الاحتياجات المخبرية. يمكن لخبرتنا في تقنيات ضغط المساحيق مثل الكبس المتساوي الخواص أن تساعدك في تحقيق أداء وموثوقية فائقة للمواد. سواء كنت تعمل مع سيراميك متقدم، أو مواد مركبة معدنية، أو مواد متخصصة أخرى، فلدينا الحلول لتلبية متطلباتك الصعبة. اتصل بنا اليوم لمناقشة كيف يمكننا دعم أهدافك البحثية والإنتاجية!

دليل مرئي

المنتجات ذات الصلة

- آلة ضغط العزل البارد الكهربائية المنفصلة للمختبر للضغط العازل البارد

- آلة الضغط الأيزوستاتيكي البارد CIP لإنتاج قطع العمل الصغيرة 400 ميجا باسكال

- آلة الضغط الأيزوستاتيكي البارد المعملية الأوتوماتيكية للضغط الأيزوستاتيكي البارد

- آلة الضغط الأيزوستاتيكي البارد للمختبر الكهربائي للضغط الأيزوستاتيكي البارد

- آلة الضغط الأيزوستاتيكي البارد اليدوية CIP لتشكيل الأقراص

يسأل الناس أيضًا

- لماذا يعتبر التشكيل على البارد أفضل من التشكيل على الساخن؟ دليل لاختيار عملية تشكيل المعادن المناسبة

- ما هي عملية CIP و HIP؟ التشكيل مقابل التكثيف للحصول على مواد فائقة الجودة

- ما هي طريقة الكبس المتساوي الخواص على البارد؟ تحقيق كثافة موحدة في الأجزاء المعقدة

- ما هو الضغط المتوازن البارد والضغط المتوازن الساخن؟ الاختلافات الرئيسية لعملية التصنيع الخاصة بك

- ما هي أمثلة الضغط المتساوي الساكن البارد؟ تحقيق كثافة موحدة في ضغط المساحيق