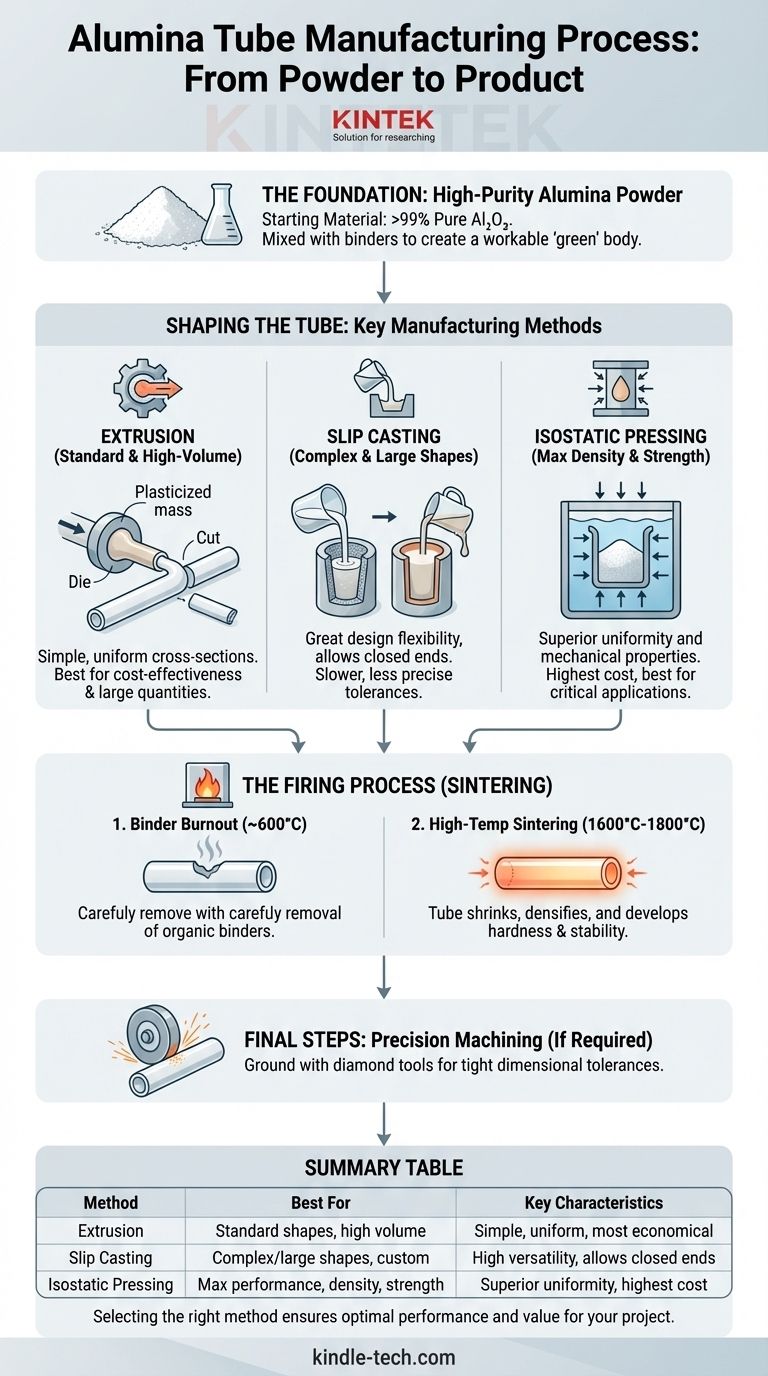

في جوهرها، تعد عملية تصنيع أنبوب الألومينا عملية تشكيل سيراميكي تحول مسحوق أكسيد الألومنيوم (Al₂O₃) عالي النقاء إلى شكل صلب وكثيف وعالي المرونة. يتم تحقيق ذلك عن طريق خلط المسحوق أولاً مع مواد رابطة لإنشاء كتلة قابلة للتشكيل، وتشكيل هذا الجسم "الأخضر" على شكل أنبوب باستخدام إحدى الطرق العديدة، وأخيراً حرقه في درجات حرارة عالية للغاية في عملية تسمى التلبيد. يعد اختيار طريقة التشكيل المحددة قراراً حاسماً يحدد الخصائص النهائية للأنبوب وتكلفته.

إن طريقة التصنيع المستخدمة لإنشاء أنبوب الألومينا - وهي في المقام الأول البثق، أو الصب بالطين، أو الضغط متساوي الخواص - ليست مجرد تفصيل إنتاجي. إنها العامل الأهم الذي يحدد كثافة الأنبوب ودقته الأبعاد وقوته الميكانيكية، مما يؤثر بشكل مباشر على أدائه في تطبيقات درجات الحرارة العالية أو التطبيقات عالية النقاء.

الأساس: مسحوق الألومينا عالي النقاء

البدء بالمواد المناسبة

تبدأ العملية برمتها بمسحوق أكسيد الألومنيوم (Al₂O₃) عالي النقاء بشكل استثنائي. بالنسبة للتطبيقات عالية الأداء مثل أنابيب الأفران ومكونات أشباه الموصلات، تتجاوز هذه النقاوة غالبًا 99%.

هذا النقاء العالي هو مصدر الخصائص الرئيسية للألومينا: مقاومة كيميائية ممتازة، وعزل كهربائي عالٍ، واستقرار حراري فائق.

إعداد الجسم "الأخضر"

لا يمكن تشكيل المسحوق الخام بسهولة. يجب خلطه بالماء والمواد الرابطة العضوية والملدنات.

ينتج عن ذلك كتلة قابلة للتشكيل تشبه الطين (للبثق) أو ملاط سائل يسمى "الطين" (للصب بالطين). تُعرف هذه الحالة غير المخبوزة والقابلة للتشكيل باسم الجسم "الأخضر".

تشكيل الأنبوب: طرق التصنيع الرئيسية

يعد اختيار طريقة التشكيل قرارًا هندسيًا حاسمًا يعتمد على أبعاد الأنبوب المطلوبة وتعقيده ومتطلبات الأداء.

البثق: العمود الفقري للأنابيب القياسية

البثق هو الطريقة الأكثر شيوعًا وفعالية من حيث التكلفة لإنتاج أنابيب موحدة وبسيطة.

يتم دفع خليط الألومينا الملدن تحت ضغط عالٍ عبر قالب دائري. ينتج عن ذلك أنبوب طويل ومستمر يتم قصه بعد ذلك إلى الطول المطلوب. وهو مثالي للإنتاج بكميات كبيرة للأنابيب الواقية القياسية، والعوازل، ودعامات أسلاك الأفران.

الصب بالطين: للأشكال المعقدة أو الكبيرة

يُستخدم الصب بالطين للأنابيب ذات الأشكال غير القياسية، أو النهايات المغلقة، أو الأقطار الكبيرة جدًا التي يصعب بثقها.

يُسكب ملاط الألومينا السائل في قالب جبسي مسامي. يمتص الجبس الماء من الملاط، مما يؤدي إلى تكوين طبقة صلبة من الألومينا على السطح الداخلي للقالب. بمجرد تحقيق سمك الجدار المطلوب، يتم سكب الملاط الزائد.

الضغط متساوي الخواص: للحصول على أقصى كثافة وقوة

ينتج الضغط متساوي الخواص أعلى جودة وأكثر أنابيب الألومينا تجانسًا وكثافة. يتم حجز هذه الطريقة للتطبيقات الأكثر تطلبًا.

يوضع مسحوق الألومينا في قالب مرن على شكل أنبوب، ثم يغمر في حجرة سائل. يتم تطبيق ضغط هائل وموحد على السائل، مما يضغط المسحوق من جميع الاتجاهات. ينتج عن هذا جسم أخضر كثيف بشكل استثنائي مع الحد الأدنى من العيوب الداخلية.

من "الأخضر" إلى النهائي: عملية الحرق

بعد التشكيل، يكون الأنبوب "الأخضر" هشًا ويفتقر إلى خصائصه السيراميكية النهائية. تعمل مرحلة الحرق، أو التلبيد، على تحويله إلى منتج نهائي صلب وكثيف.

أهمية احتراق المواد الرابطة

يتم تسخين الأنبوب الأخضر ببطء أولاً إلى درجة حرارة معتدلة (حوالي 600 درجة مئوية). هذه الخطوة الحاسمة تحرق بعناية المواد الرابطة العضوية والملدنات دون التسبب في تشققات أو عيوب في الأنبوب.

التلبيد في درجات حرارة عالية

يتم بعد ذلك تسخين الأنبوب في فرن إلى درجة حرارة قصوى، تتراوح عادة بين 1600 درجة مئوية و 1800 درجة مئوية.

عند هذه الدرجة الحرارة، تندمج جسيمات الألومينا الفردية معًا. ينكمش الأنبوب بشكل كبير (يصل إلى 20%) ويتكثف، مما يلغي المسامية ويطور صلابته المميزة واستقراره الحراري وقوته الميكانيكية.

التشغيل الآلي الدقيق والتشطيب

بعد التلبيد، يكون أنبوب الألومينا صلبًا للغاية. إذا كانت هناك حاجة إلى تفاوتات أبعاد دقيقة للغاية، فيجب طحنه إلى حجمه النهائي باستخدام أدوات مطلية بالماس.

فهم المفاضلات

تتضمن كل عملية تصنيع توازنًا بين التكلفة والتعقيد والأداء النهائي.

البثق: التكلفة مقابل التعقيد

الأنبوب المبثوق فعال من حيث التكلفة للأشكال القياسية والأحجام الكبيرة. ومع ذلك، تقتصر هذه الطريقة على المقاطع العرضية البسيطة والموحدة.

الصب بالطين: التنوع مقابل التفاوت

يسمح الصب بالطين بمرونة تصميم كبيرة، مما يتيح أشكالًا معقدة أو كبيرة الحجم. المقايضة غالبًا ما تكون عملية أبطأ وتفاوتات أبعاد أقل دقة مقارنة بالطرق الأخرى.

الضغط متساوي الخواص: الأداء مقابل التكلفة

تنتج هذه الطريقة أنابيب ذات كثافة وتجانس وقوة فائقة، مما يجعلها مثالية للتطبيقات الحرجة في الفراغ أو التوربينات أو المكونات الهيكلية. تأتي هذه الأداء العالي بتكلفة تصنيع أعلى بكثير.

اختيار الأنبوب المناسب لتطبيقك

يتيح لك فهم عملية التصنيع اختيار الأنبوب الصحيح بناءً على متطلباتك التقنية والميزانية المحددة.

- إذا كان تركيزك الأساسي هو فعالية التكلفة للتطبيقات القياسية (مثل أنابيب حماية المزدوجات الحرارية، ودعامات أسلاك الأفران): يوفر الأنبوب المبثوق أداءً ممتازًا بأقل تكلفة.

- إذا كان تركيزك الأساسي هو شكل معقد أو أنبوب بقطر كبير (مثل بطانات الأفران المخصصة أو البوتقات): يوفر الأنبوب المصبوب بالطين مرونة التصميم اللازمة.

- إذا كان تركيزك الأساسي هو الأداء الأقصى في الظروف القاسية (مثل مكونات أفران التفريغ العالي أو معالجة الرقائق الدقيقة): سيوفر الأنبوب المضغوط متساوي الخواص أعلى كثافة ونقاء وقوة ميكانيكية مطلوبة.

من خلال مواءمة طريقة التصنيع مع متطلبات تطبيقك، فإنك تضمن الأداء الأمثل والقيمة لمشروعك.

جدول ملخص:

| طريقة التصنيع | الأفضل لـ | الخصائص الرئيسية |

|---|---|---|

| البثق | الأشكال القياسية، الحجم الكبير، فعالية التكلفة | أنابيب بسيطة وموحدة؛ الأكثر اقتصادا |

| الصب بالطين | الأشكال المعقدة/الكبيرة، التصاميم المخصصة | تنوع كبير؛ يسمح بالنهايات المغلقة والأقطار الكبيرة |

| الضغط متساوي الخواص | الأداء والكثافة والقوة القصوى | تجانس وخصائص ميكانيكية فائقة؛ التكلفة الأعلى |

هل تحتاج إلى أنبوب ألومينا عالي الأداء مصمم خصيصًا لتطبيق مختبرك؟ إن طريقة التصنيع الصحيحة ضرورية لتحقيق الاستقرار الحراري والمقاومة الكيميائية والقوة الميكانيكية التي تتطلبها عملياتك. في KINTEK، نحن متخصصون في توفير معدات المختبرات واستهلاكياتها الدقيقة، بما في ذلك أنابيب الألومينا المصممة لضمان الموثوقية. دع خبرائنا يساعدونك في اختيار الأنبوب المثالي لفرنكك أو أشباه الموصلات أو تطبيق البحث الخاص بك. اتصل بنا اليوم لمناقشة متطلباتك والحصول على عرض أسعار!

دليل مرئي

المنتجات ذات الصلة

- قضيب ألومينا متقدم دقيق معزول للسيراميك Al2O3 للتطبيقات الصناعية

- لوح ألومينا Al2O3 مقاوم للتآكل بدرجة حرارة عالية للسيراميك الدقيق الهندسي المتقدم

- ألواح سيراميك مخصصة من الألومينا والزركونيا بأشكال خاصة لمعالجة السيراميك الدقيق المتقدم

- مسحوق الألومينا عالي النقاء المحبب للسيراميك المتقدم الدقيق الهندسي

- دبوس تحديد موضع السيراميك المتقدم من الألومينا (Al₂O₃) ذو شطب مستقيم للتطبيقات الدقيقة

يسأل الناس أيضًا

- لماذا تعتبر السيراميك أكثر مقاومة للتآكل؟ اكتشف سر الثبات الكيميائي الذي لا مثيل له

- ما هي خصائص الألومينا في درجات الحرارة العالية؟ اكتشف ثباتها وقوتها وحدودها

- ما هي المواد التالية المستخدمة في الفرن لتحمل درجات الحرارة العالية؟ المواد الرئيسية للحرارة القصوى

- ما هي درجة حرارة التشغيل القصوى للألومينا؟ الدور الحاسم للنقاء والشكل

- ما هي وظائف قضبان الدعم المصنوعة من الألومينا عالية النقاء في تجارب ثاني أكسيد الكربون فوق الحرج؟ ضمان سلامة المواد في درجات الحرارة العالية