تُعد عملية الكالندر عملية تصنيع عالية الإنتاج تحوّل البوليمر المنصهر إلى غشاء أو لوح مستمر وعالي الجودة. في هذه الطريقة، يتم تمرير المادة المسخنة والملدنة عبر سلسلة من الأسطوانات الدوارة الكبيرة التي تضغطها إلى السماكة المطلوبة وتطبق عليها تشطيبًا سطحيًا محددًا. على الرغم من ارتباطها أساسًا بكلوريد البوليفينيل (PVC)، إلا أنها مناسبة أيضًا لبعض اللدائن الحرارية الأخرى المختارة.

الغرض الأساسي من الكالندر هو تحقيق سيطرة فائقة على سماكة اللوح وجودة السطح بسرعات إنتاج لا يمكن للطرق الأخرى مجاراتها. إنها عملية يتم اختيارها لدقتها وكفاءتها في التطبيقات واسعة النطاق جدًا.

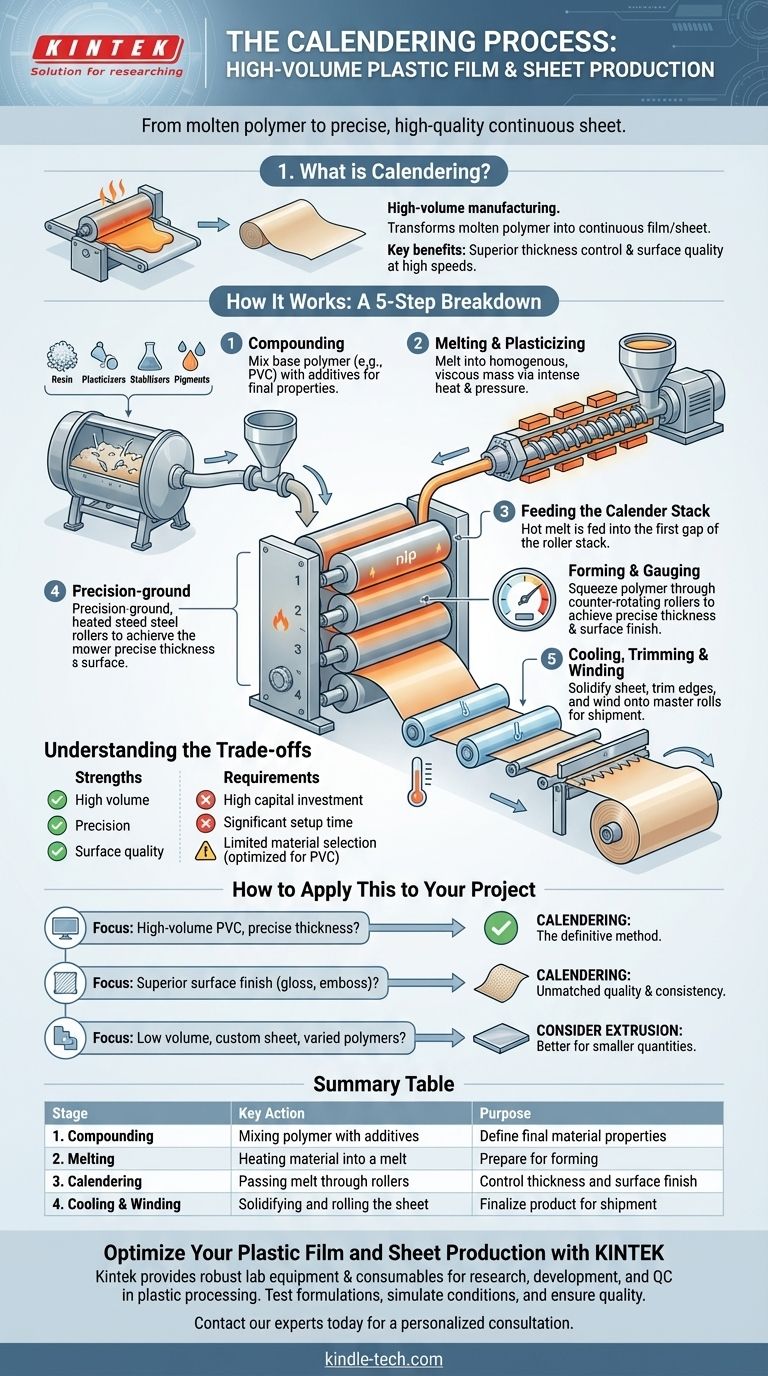

كيف تعمل عملية الكالندر: تحليل خطوة بخطوة

خط الكالندر هو نظام متكامل ومعقد. كل مرحلة حاسمة لضمان جودة واتساق المنتج النهائي.

الخطوة 1: مزج المواد (التركيب)

قبل الذوبان، يتم خلط راتنج البوليمر الأساسي (مثل PVC) جافًا مع مجموعة متنوعة من الإضافات. يمكن أن تشمل هذه الملدنات للمرونة، والمثبتات لمقاومة الحرارة، والأصباغ للون، والحشوات للحجم أو خصائص محددة. تحدد خطوة التركيب الأولية هذه الخصائص النهائية للوح.

الخطوة 2: الذوبان والتلدين

يتم تغذية المادة المركبة في خلاط مستمر أو مبثق (إكسترودر). هنا، يتم تطبيق حرارة وضغط مكثفان لصهر المادة إلى كتلة متجانسة ولزجة تُعرف باسم "المنصهر". يضمن هذا أن المادة في درجة الحرارة والاتساق المناسبين للتشكيل.

الخطوة 3: تغذية مكدس الكالندر

يتم بعد ذلك تغذية المنصهر البوليمري الساخن إلى "الوصلة" (nip) – وهي الفجوة بين أول أسطوانتين في مكدس الكالندر. يتكون الكالندر نفسه من سلسلة من الأسطوانات الفولاذية (عادةً أربع) الكبيرة والثقيلة والمصقولة بدقة والمدفأة داخليًا.

الخطوة 4: التشكيل والقياس

تلتف المادة عبر مكدس الأسطوانات الدوارة عكسيًا. كل وصلة متتالية تكون أصغر تدريجيًا، مما يضغط البوليمر ويقيس سماكته بدقة وصولًا إلى المواصفات النهائية. غالبًا ما تحدد مجموعة الأسطوانات النهائية تشطيب السطح، والذي يمكن أن يكون لامعًا للغاية، أو غير لامع، أو منقوشًا بنسيج معين.

الخطوة 5: التبريد والتشذيب واللف

فور خروج اللوح الساخن من آخر أسطوانة كالندر، يتم تمريره فوق سلسلة من أسطوانات التبريد لتصليده وتثبيت أبعاده. ثم يتم تشذيب الحواف لضمان التجانس، ويتم لف اللوح المستمر على لفات رئيسية كبيرة للشحن أو المعالجة الثانوية.

فهم المفاضلات

الكالندر عملية قوية، لكنها ليست قابلة للتطبيق عالميًا. تتوازن نقاط قوتها مع متطلبات تشغيلية كبيرة.

استثمار رأسمالي أولي مرتفع

خط الكالندر الكامل عبارة عن آلة صناعية ضخمة تمثل استثمارًا بملايين الدولارات. الأسطوانات نفسها باهظة الثمن للغاية وتتطلب هندسة عالية الدقة.

غير مناسبة للكميات المنخفضة

تتضمن العملية وقت إعداد كبير لتسخين الأسطوانات، وضبط المقاييس الصحيحة، وتطهير النظام بين تغييرات المواد. هذا يجعلها غير فعالة ومكلفة للغاية للإنتاج القصير أو النماذج الأولية.

محدودية اختيار المواد

تم تحسين العملية للمواد ذات سلوك الانصهار المحدد، مثل PVC. في حين يمكن إجراء الكالندر لمواد أخرى مثل ABS أو بعض البولي أوليفينات، يجب أن تكون المادة قادرة على تحمل قوى القص العالية بين الأسطوانات دون أن تتحلل.

كيفية تطبيق هذا على مشروعك

يعد اختيار عملية التصنيع المناسبة أمرًا بالغ الأهمية لتحقيق التوازن بين التكلفة والجودة والحجم.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة لأفلام أو ألواح PVC مع تحكم دقيق في السماكة: الكالندر هي الطريقة الحاسمة والأكثر فعالية من حيث التكلفة لهذا التطبيق.

- إذا كان تركيزك الأساسي هو تحقيق تشطيب سطحي فائق (مثل اللمعان العالي، النقش الشبيه بالجلد) مباشرة أثناء العملية: يوفر الكالندر جودة واتساقًا لا مثيل لهما لإنشاء الأنسجة والتشطيبات المتكاملة.

- إذا كان تركيزك الأساسي هو إنتاج بضع مئات من الأقدام من لوح مخصص أو العمل مع مجموعة واسعة من البوليمرات: يجب عليك تحديد عملية أكثر مرونة مثل البثق بالقالب المسطح (flat die extrusion)، والتي تتمتع بتكاليف إعداد أقل وهي مناسبة بشكل أفضل للكميات الأصغر.

من خلال فهم أين يتفوق الكالندر، يمكنك اتخاذ قرار مستنير يواءم المتطلبات التقنية لمشروعك مع تكنولوجيا التصنيع الأنسب.

جدول ملخص:

| المرحلة | الإجراء الرئيسي | الغرض |

|---|---|---|

| 1. التركيب | خلط البوليمر مع الإضافات | تحديد خصائص المادة النهائية |

| 2. الذوبان | تسخين المادة إلى منصهر متجانس | التحضير للتشكيل |

| 3. الكالندر | تمرير المنصهر عبر أسطوانات دقيقة | التحكم في السماكة وتشطيب السطح |

| 4. التبريد واللف | تصليد ولف اللوح | إنهاء المنتج للشحن |

حسّن إنتاج أغشية وألواح البلاستيك الخاصة بك مع KINTEK

يتطلب التنقل في تعقيدات التصنيع عالي الحجم المعدات والخبرة المناسبة. سواء كنت تقوم بتوسيع خط كالندر أو استكشاف طرق بديلة مثل البثق للكميات الأصغر، فإن KINTEK هي شريكك الموثوق به.

نحن متخصصون في توفير معدات ومواد استهلاكية معملية قوية تدعم البحث والتطوير ومراقبة الجودة لمعالجة البلاستيك. تساعدك حلولنا في اختبار تركيبات المواد، ومحاكاة ظروف العملية، وضمان تلبية منتجك النهائي لأعلى معايير الجودة والاتساق.

دعنا نناقش كيف يمكننا دعم نجاح مشروعك. اتصل بخبرائنا اليوم للحصول على استشارة مخصصة.

دليل مرئي

المنتجات ذات الصلة

- آلة تقويم مطاطية معملية صغيرة

- آلة بثق أفلام بلاستيكية من كلوريد البولي فينيل (PVC) للاختبار

- آلة بثق أفلام بثق ثلاثية الطبقات لفيلم بثق المختبر

- معدات فرن أنبوب ترسيب البخار المعزز بالبلازما الدوار المائل PECVD

- آلة ضغط الأقراص باللكمة الواحدة وآلة ثقب الأقراص الدوارة للإنتاج الضخم لـ TDP

يسأل الناس أيضًا

- ما هي عملية الكالندرة؟ دليل لإنتاج الأفلام البلاستيكية بكميات كبيرة

- كيف تصنع المطاط المركب؟ أتقن التسلسل لمنع الاحتراق وضمان الجودة

- ما هو العيب في مطحنة الأسطوانتين؟ تحديد تقليل السماكة بسبب تسطيح الأسطوانة

- ما هي الأنواع المختلفة من الخلاطات الداخلية؟ اختر بين الدوارات المماسية (Tangential) والدوارات المتشابكة (Intermeshing)

- ما مدى ربحية القولبة بالحقن؟ افتح آفاق الربحية للتصنيع بكميات كبيرة

- ما هما النوعان الشائعان لعمليات قولبة الحقن؟ شرح اللدائن الحرارية مقابل اللدائن المتصلدة بالحرارة

- ما هو الغرض من آلة التشكيل؟ أتمتة صب الرمل لإنتاج أجزاء معدنية عالية الجودة

- ما هو مطحنة الدرفلة الرباعية؟ تحقيق دقة فائقة في درفلة المعادن