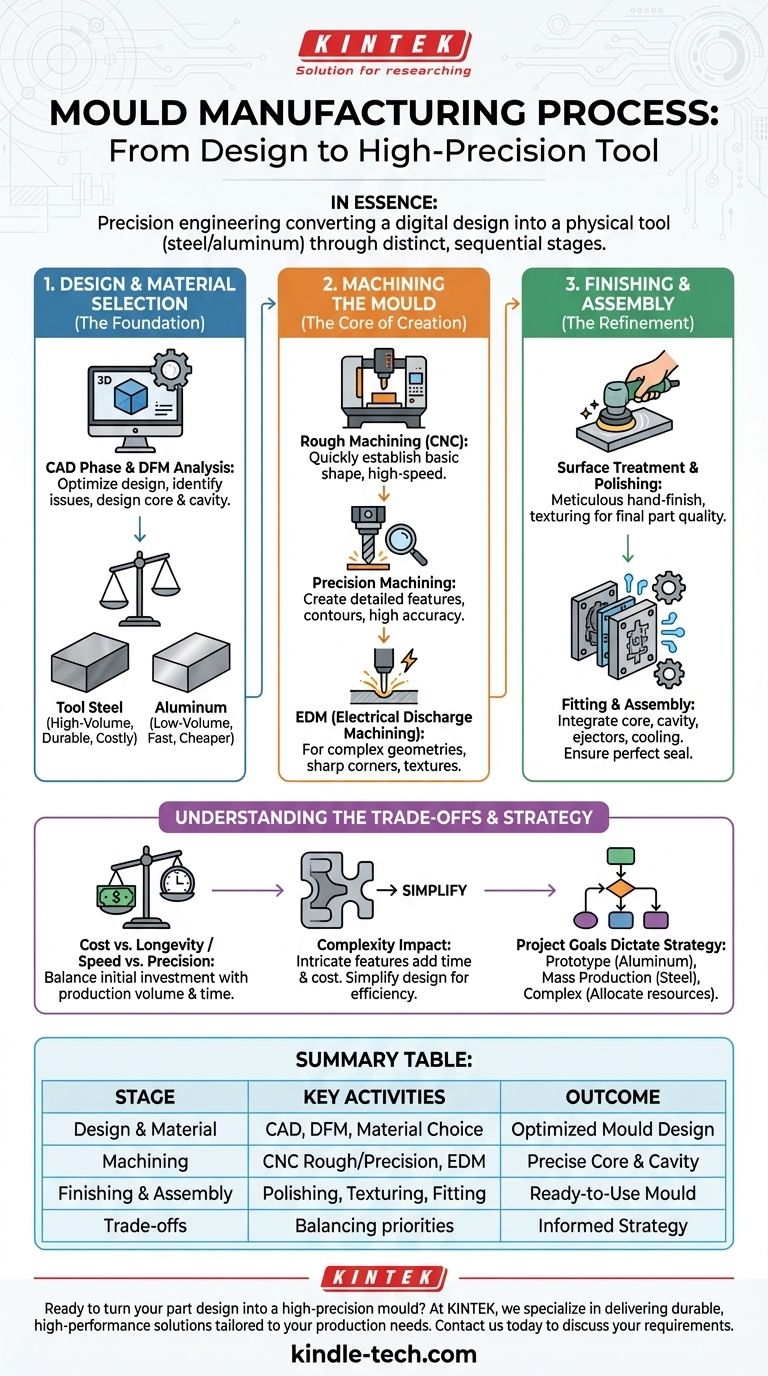

في جوهرها، تصنيع القالب هو عملية هندسية دقيقة تحول تصميم جزء رقمي إلى أداة مادية، عادةً من الفولاذ أو الألومنيوم. تتضمن العملية عدة مراحل متميزة، تبدأ بالتصميم بمساعدة الحاسوب (CAD)، يليها تصنيع دقيق لقلب القالب وتجويفه، وتنتهي بالتشطيب الدقيق والتلميع والتجميع لضمان أن الأجزاء البلاستيكية النهائية تلبي المواصفات الدقيقة.

يتم تحديد جودة وتكلفة وسرعة دورة الإنتاج النهائية قبل وقت طويل من تشكيل الجزء الأول. إن فهم عملية تصنيع القوالب ليس مجرد فضول تقني؛ بل هو المفتاح لاتخاذ قرارات استراتيجية بشأن تصميم منتجك وميزانيته.

الأساس: التصميم واختيار المواد

تبدأ عملية صنع القوالب على جهاز الكمبيوتر، وليس في أرض المصنع. تعتبر هذه المرحلة الرقمية الأولية هي الأكثر أهمية، حيث أن القرارات المتخذة هنا لها تأثيرات متتالية على المشروع بأكمله.

من الجزء إلى القالب: مرحلة CAD

أولاً، يتم تحليل نموذج ثلاثي الأبعاد للجزء النهائي من أجل قابلية التصنيع (DFM). يحدد هذا التحليل المشكلات المحتملة مثل الزوايا الداخلية الحادة، أو زوايا السحب غير الكافية لإخراج الجزء، أو الجدران الرقيقة جدًا.

بمجرد تحسين تصميم الجزء، يقوم المهندسون بتصميم القالب نفسه. يتضمن ذلك إنشاء النصفين الأساسيين — القلب (الجانب "الذكري") والتجويف (الجانب "الأنثوي") — اللذين سيشكلان شكل الجزء. يتضمن هذا التصميم أيضًا أنظمة فرعية حاسمة مثل نظام العدّاء الذي يوصل البلاستيك وقنوات التبريد التي تتحكم في درجة الحرارة.

اختيار المعدن المناسب: الفولاذ مقابل الألومنيوم

يعد اختيار مادة القالب قرارًا أساسيًا يعتمد على حجم الإنتاج والميزانية.

فولاذ الأدوات هو المعيار للإنتاج بكميات كبيرة. إنه متين للغاية ومقاوم للضغوط ودرجات الحرارة العالية للقولبة بالحقن، وقادر على إنتاج ملايين الأجزاء. ومع ذلك، فهو أكثر صلابة ويستغرق وقتًا أطول في التصنيع، مما يجعله أكثر تكلفة مقدمًا.

يستخدم الألومنيوم غالبًا للنماذج الأولية ودورات الإنتاج بكميات صغيرة. إنه أكثر ليونة وأسرع بكثير في التصنيع، مما يقلل بشكل كبير من التكلفة الأولية والوقت المستغرق في صنع القالب. تعني متانته الأقل أنه يمكنه إنتاج الآلاف فقط، وليس الملايين، من الأجزاء.

جوهر الإبداع: تصنيع القالب

مع اكتمال التصميم واختيار المواد، يتم تحويل كتلة المعدن الخام إلى أداة دقيقة. هذه عملية طرح، حيث يتم إزالة المواد بعناية لإنشاء الشكل النهائي.

التصنيع الخشن: تشكيل الكتلة

تبدأ العملية بـ التصنيع باستخدام الحاسب الآلي (CNC). تقوم آلة تفريز CNC كبيرة بقطع كميات كبيرة من المعدن من الكتلة، مما يؤسس بسرعة الشكل الأساسي لقلب القالب وتجويفه. هذه خطوة عالية السرعة ولكنها أقل دقة تركز على إزالة المواد بكميات كبيرة.

التصنيع الدقيق: إنشاء التفاصيل

بعد القطع الخشن، يخضع القالب لتصنيع CNC أدق وأكثر دقة. باستخدام أدوات قطع أصغر وسرعات أبطأ، تنشئ الآلة الميزات التفصيلية والخطوط الكنتورية والأبعاد النهائية لهندسة الجزء بدقة استثنائية.

التصنيع بالتفريغ الكهربائي (EDM): للأشكال الهندسية المعقدة

للميزات التي يستحيل إنشاؤها باستخدام أداة قطع تقليدية — مثل الزوايا الداخلية الحادة، أو الضلوع العميقة والضيقة، أو الأنسجة المعقدة — يتم استخدام التصنيع بالتفريغ الكهربائي (EDM). تستخدم هذه العملية قطبًا كهربائيًا مشكلًا بدقة وشرارات كهربائية لتآكل المعدن، مما يحقق أشكالًا معقدة لا يمكن تحقيقها بالتفريز.

التحسين والتجميع: اللمسات النهائية

القالب المصنع ليس جاهزًا للإنتاج بعد. يتطلب تشطيبًا يدويًا دقيقًا وتجميعًا ليعمل بشكل صحيح.

معالجة السطح والتلميع

يتم تلميع أسطح القالب التي تشكل الجزء بدقة يدويًا أو باستخدام معدات متخصصة. مستوى التلميع — من تشطيب غير لامع إلى لمعان يشبه المرآة — يترجم مباشرة إلى تشطيب سطح الجزء البلاستيكي النهائي. يمكن أيضًا نقش الأنسجة على السطح في هذه المرحلة.

التركيب والتجميع

أخيرًا، يتم تجميع جميع مكونات القالب: القلب، التجويف، دبابيس الطرد (التي تدفع الجزء للخارج)، الشرائح (للميزات مثل التجاويف السفلية)، ونظام التبريد. يتم تركيب النصفين بعناية لضمان إحكام مثالي، مما يمنع تسرب البلاستيك (عيب يعرف باسم "الفلاش"). ثم يتم اختبار القالب المجمع للتأكد من جاهزيته للإنتاج.

فهم المفاضلات

يتضمن اختيار استراتيجية صنع القوالب الموازنة بين الأولويات المتنافسة. يتطلب القرار المستنير فهم هذه التنازلات.

التكلفة مقابل العمر الافتراضي

يوفر قالب الألومنيوم استثمارًا أوليًا منخفضًا ووقتًا سريعًا للتسليم، ولكنه سيتآكل بسرعة نسبيًا. يكلف قالب الفولاذ المقوى أكثر بكثير ويستغرق وقتًا أطول في الصنع ولكنه يمثل تكلفة أقل لكل جزء على مدى دورة إنتاج كبيرة الحجم.

السرعة مقابل الدقة

غالبًا ما يؤدي التسرع في تحليل DFM أو عملية التصنيع لتوفير الوقت إلى قالب معيب. يمكن أن يؤدي ذلك إلى أجزاء معيبة، وإعادة عمل القالب مكلفة، وتأخيرات كبيرة في الإنتاج، مما يلغي أي توفير أولي للوقت.

تأثير التعقيد

كل ميزة معقدة في تصميم الجزء الخاص بك — مثل التجاويف السفلية التي تتطلب شرائح، أو الأنسجة الدقيقة التي تتطلب EDM، أو التفاوتات الضيقة للغاية — تضيف وقتًا وتكلفة كبيرة لعملية تصنيع القالب. تبسيط التصميم هو الطريقة الأكثر فعالية لتقليل تكلفة القالب.

اتخاذ الخيار الصحيح لمشروعك

يجب أن تحدد أهداف مشروعك استراتيجية تصنيع القالب الخاصة بك. استخدم هذه الإرشادات لمواءمة نهجك مع احتياجاتك.

- إذا كان تركيزك الأساسي هو النماذج الأولية السريعة أو الإنتاج بكميات صغيرة: اختر قالبًا من الألومنيوم لتقليل التكلفة الأولية والوقت المستغرق.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم (100,000 وحدة فما فوق): استثمر في قالب فولاذي مقوى من نوع P20 أو H13 لتحقيق أقصى قدر من المتانة وفعالية التكلفة على المدى الطويل.

- إذا كان لجزءك أشكال هندسية أو أنسجة معقدة: خصص ميزانية ووقتًا إضافيين للعمليات المتقدمة مثل EDM وأعطِ الأولوية لمراجعة شاملة لقابلية التصنيع في وقت مبكر.

من خلال النظر إلى القالب ليس كأداة بسيطة ولكن كأصل تصنيعي طويل الأجل، يمكنك اتخاذ قرارات أكثر ذكاءً تضمن إطلاق منتج ناجح.

جدول الملخص:

| المرحلة | الأنشطة الرئيسية | النتيجة |

|---|---|---|

| التصميم واختيار المواد | CAD، تحليل DFM، اختيار الفولاذ مقابل الألومنيوم | تصميم قالب محسن لحجم الإنتاج |

| التصنيع | التخشين باستخدام الحاسب الآلي (CNC)، التصنيع الدقيق، EDM للميزات المعقدة | أشكال دقيقة للقلب والتجويف |

| التشطيب والتجميع | التلميع، النقش، تركيب دبابيس الطرد ونظام التبريد | قالب جاهز للاستخدام للقولبة بالحقن |

| المفاضلات | التكلفة مقابل العمر الافتراضي، السرعة مقابل الدقة، تأثير التعقيد | استراتيجية مستنيرة لنجاح المشروع |

هل أنت مستعد لتحويل تصميم الجزء الخاص بك إلى قالب عالي الدقة؟

في KINTEK، نحن متخصصون في تقديم معدات ومواد استهلاكية مخبرية متينة وعالية الأداء مصممة خصيصًا لاحتياجات الإنتاج الخاصة بك. سواء كنت تحتاج إلى قالب ألومنيوم سريع النماذج الأولية أو قالب فولاذي بكميات كبيرة للإنتاج الضخم، فإن خبرتنا تضمن بناء مشروعك بكفاءة ودقة وقيمة طويلة الأجل.

اتصل بنا اليوم لمناقشة متطلبات تصنيع القوالب الخاصة بك ودع KINTEK تساعدك على إحياء منتجك بدقة وموثوقية.

دليل مرئي

المنتجات ذات الصلة

- قالب ضغط خاص الشكل للمختبر

- قالب مكبس المضلع للمختبر

- قالب قرص دوار متعدد الثقوب للقوالب البيضاوية والمربعة الدوارة

- قالب مكبس حراري خاص للاستخدام المخبري

- قالب الضغط الأسطواني لمختبر التجميع

يسأل الناس أيضًا

- لماذا تعتبر قوالب الجرافيت عالية القوة ضرورية للضغط الساخن الفراغي؟ قم بتحسين مركبات الماس/النحاس الخاصة بك

- لماذا تُستخدم قوالب الضغط المخصصة أثناء عملية الضغط الساخن للإلكتروليتات البوليمرية الصلبة؟

- ما هي وظائف قوالب الجرافيت عالية النقاء؟ عزز عملية التلبيد بالضغط الساخن لمركبات مصفوفة الألومنيوم الخاصة بك

- كيف يضمن قالب الضغط المصنوع من الفولاذ المقاوم للصدأ جودة طبقة الإلكتروليت؟ افتح تجميع البطاريات بدقة

- ما هي وظائف قوالب الجرافيت عالية النقاء لأهداف IZO؟ ضمان الكثافة ومنع تشققات التلبيد