في جوهره، يتكون الفولاذ الملبد بشكل أساسي من قاعدة من مسحوق الحديد الذري. ثم يتم خلط مسحوق الحديد هذا مع مساحيق أخرى عنصرية أو مسبقة السبائك لتحقيق الخصائص المطلوبة لسبائك الفولاذ النهائية. على سبيل المثال، لإنشاء الفولاذ المقاوم للصدأ الملبد، يتم خلط مساحيق الكروم والنيكل مع مسحوق الحديد الأساسي قبل بدء عملية التلبيد.

الخلاصة الرئيسية هي أن "الفولاذ الملبد" لا يُعرّف بمجموعة فريدة من المواد ولكن بـ عملية التصنيع. تتضمن العملية ضغط مساحيق المعادن — بشكل أساسي الحديد المخلوط بعناصر سبائك محددة — ثم تسخينها لصهر الجزيئات معًا لتشكيل جزء صلب ووظيفي.

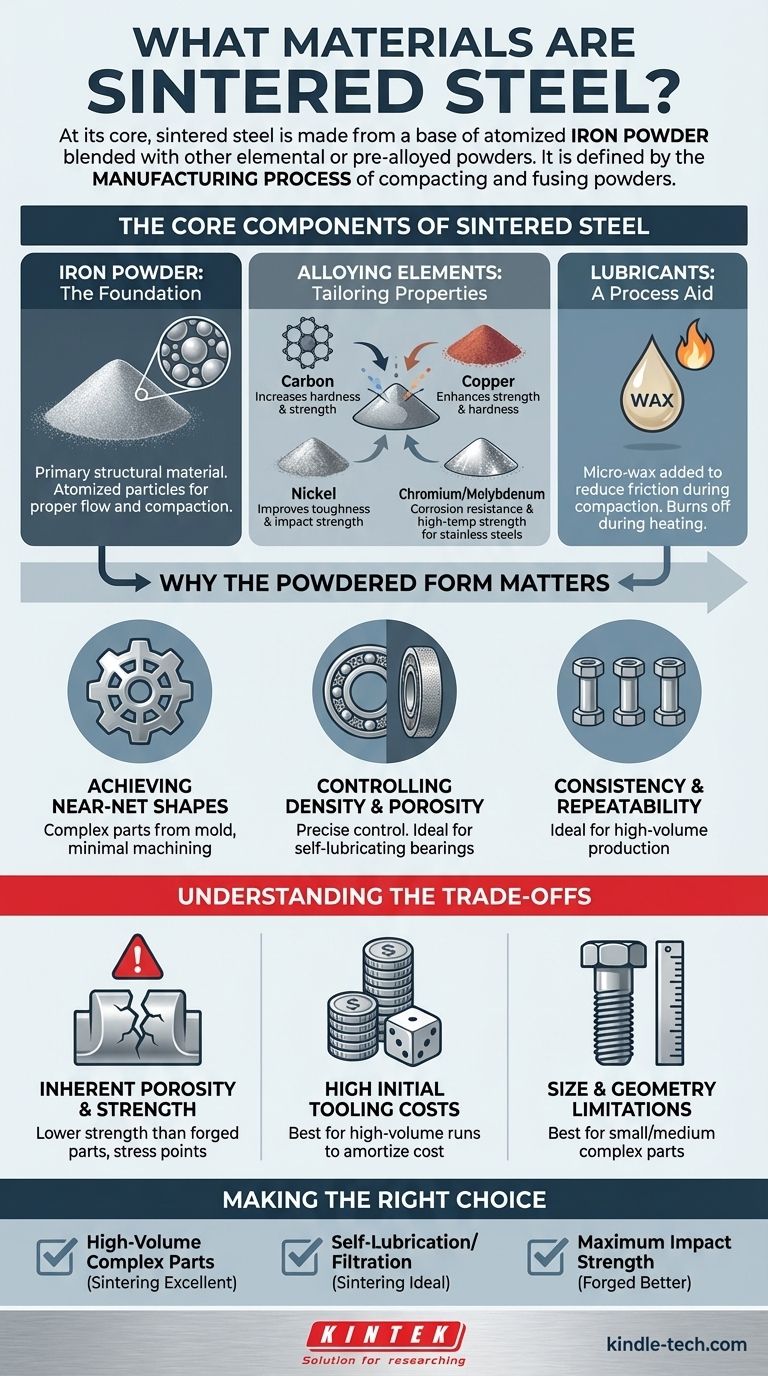

المكونات الأساسية للفولاذ الملبد

يتطلب فهم الفولاذ الملبد النظر إلى المساحيق الفردية التي تعمل ككتل بناء له. يتم اختيار كل مكون لإضفاء خصائص محددة على المنتج النهائي.

مسحوق الحديد: الأساس

الغالبية العظمى من أي جزء من الفولاذ الملبد هي مسحوق الحديد الذري. يعمل هذا كمادة هيكلية أساسية. يتم التحكم بعناية في حجم وشكل جزيئات الحديد هذه لضمان التدفق والضغط المناسبين في القالب.

عناصر السبائك: تخصيص الخصائص

هنا يتم تعريف المادة حقًا. بإضافة مساحيق محددة إلى قاعدة الحديد، يمكن للمصنعين إنشاء مجموعة واسعة من سبائك الفولاذ بخصائص ميكانيكية مختلفة.

تشمل عناصر السبائك الشائعة ما يلي:

- الكربون (كمسحوق الجرافيت): العنصر الأكثر أهمية لتحويل الحديد إلى فولاذ، مما يزيد من الصلابة والقوة.

- النحاس: يعزز القوة والصلابة من خلال التقوية بالترسيب أثناء عملية التلبيد.

- النيكل: يحسن المتانة، ومقاومة الصدمات، وقابلية التصلب.

- الكروم والموليبدينوم: أساسيان لإنشاء الفولاذ المقاوم للصدأ الملبد، مما يوفر مقاومة للتآكل وقوة في درجات الحرارة العالية.

مواد التشحيم: مساعد في العملية

يتم دائمًا إضافة مكون غير معدني، مثل الشمع الدقيق، إلى خليط المسحوق. يقلل هذا المزلق الاحتكاك بين المسحوق وجدران القالب أثناء مرحلة الضغط، مما يضمن كثافة موحدة ويمنع تلف الأدوات. وهو مصمم ليحترق بالكامل خلال المرحلة الأولية من دورة التسخين.

لماذا يعتبر الشكل المسحوق مهمًا

يعد استخدام المعادن المسحوقة السمة المميزة للتلبيد ويطلق مزاياه الأساسية على الصب أو الحدادة التقليدية.

تحقيق أشكال شبه صافية

يسمح التلبيد بإنشاء أجزاء معقدة ومتقنة مباشرة من القالب. هذه القدرة على تحقيق "الشكل شبه الصافي" تقلل بشكل كبير أو تلغي الحاجة إلى التشغيل الآلي بعد العملية، مما يوفر الوقت وهدر المواد.

التحكم في الكثافة والمسامية

تمنح العملية المهندسين تحكمًا دقيقًا في كثافة الجزء النهائي. بينما يمكن تصنيع الأجزاء عالية الكثافة لمنافسة قوة الفولاذ المطاوع، يمكن أيضًا استخدام العملية لإنشاء أجزاء ذات مسامية متحكم بها. هذا مثالي للمحامل ذاتية التشحيم، التي يتم تشريبها بالزيت، أو للمرشحات.

الاتساق والتكرارية

كما لوحظ في تحليل التصنيع، فإن عملية الضغط بالقالب متسقة بشكل استثنائي. وهذا يجعل التلبيد مثاليًا لسلاسل الإنتاج الكبيرة حيث يجب أن يكون كل جزء نسخة شبه مثالية من سابقه، كما هو الحال في صناعات السيارات أو الأجهزة.

فهم المفاضلات

على الرغم من قوتها، فإن عملية التلبيد لها قيود محددة تجعلها مناسبة لبعض التطبيقات وليس للبعض الآخر.

المسامية المتأصلة والقوة

ما لم يتم إجراء عمليات ثانوية مثل التحجيم أو التسلل، فإن الجزء الملبد عادة ما يكون به بعض المسامية المتبقية. هذا يمكن أن يجعله أقل قوة من الجزء الكثيف بالكامل المصنوع من الحدادة. يمكن أن تعمل الفراغات الداخلية الصغيرة كنقاط تركيز إجهاد تحت الأحمال القصوى.

تكاليف الأدوات الأولية المرتفعة

القوالب والأدوات المطلوبة لعملية الضغط مصنوعة من فولاذ الأدوات المقوى وهي باهظة الثمن في الإنتاج. هذا الاستثمار الأولي المرتفع يعني أن التلبيد هو الأكثر فعالية من حيث التكلفة لـ سلاسل الإنتاج الكبيرة التي يمكنها استهلاك تكلفة الأدوات على مدى آلاف أو ملايين الأجزاء.

قيود الحجم والهندسة

العملية مناسبة بشكل عام للمكونات الصغيرة والمتوسطة الحجم. قد يكون من الصعب إنتاج الأجزاء الكبيرة جدًا بسبب الضغوط الهائلة المطلوبة للضغط الموحد.

اتخاذ القرار الصحيح لهدفك

يعد اختيار الفولاذ الملبد قرارًا هندسيًا مدفوعًا بالمتطلبات المحددة للتطبيق.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة من الأجزاء المعقدة: التلبيد هو خيار ممتاز لإنشاء مكونات معقدة مثل التروس والكامات بأقل قدر من التشغيل الآلي والهدر.

- إذا كان تركيزك الأساسي هو التشحيم الذاتي أو الترشيح: القدرة على التحكم في المسامية تجعل التلبيد الطريقة المثلى لإنتاج المحامل المشبعة بالزيت والمرشحات المتخصصة.

- إذا كان تركيزك الأساسي هو أقصى قوة تأثير أو مقاومة للتعب: قد يكون المكون المطروق أو المشغل آليًا من سبيكة صلبة خيارًا أكثر ملاءمة للتطبيقات التي تواجه أحمالًا قصوى وغير متوقعة.

في النهاية، يوفر الفولاذ الملبد مسار تصنيع دقيقًا وقابلًا للتكرار لإنشاء أجزاء فولاذية معقدة عندما يتوافق توازنه الفريد من الخصائص مع أهدافك الهندسية.

جدول الملخص:

| المكون | الدور في الفولاذ الملبد | الخصائص الرئيسية/الأمثلة |

|---|---|---|

| مسحوق الحديد | القاعدة الهيكلية الأساسية | جزيئات ذرية للضغط |

| عناصر السبائك | تخصيص الخصائص الميكانيكية | الكربون (الصلابة)، النحاس (القوة)، النيكل (المتانة) |

| مواد التشحيم | تساعد في عملية الضغط | شمع دقيق (يحترق أثناء التسخين) |

| التحكم في المسامية | تحديد وظيفة الجزء | كثافة عالية للقوة، فراغات متحكم بها للتشحيم الذاتي |

هل تحتاج إلى أجزاء فولاذية ملبدة مصممة بدقة لإنتاجك بكميات كبيرة؟ تتخصص KINTEK في المعدات والمواد الاستهلاكية للمختبرات، وتقدم حلولًا مخصصة لإنشاء مكونات معقدة وشبه صافية ذات مسامية متحكم بها واتساق استثنائي. دع خبرتنا في مواد التلبيد تساعدك على تحقيق الكفاءة وتقليل الهدر. اتصل بنا اليوم لمناقشة متطلبات مشروعك!

دليل مرئي

المنتجات ذات الصلة

- آلة ضغط الأقراص الكهربائية ذات اللكمة الواحدة، مختبر، مسحوق، لكمة الأقراص، آلة ضغط الأقراص TDP

- آلة الضغط الأيزوستاتيكي البارد للمختبر الكهربائي للضغط الأيزوستاتيكي البارد

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

- آلة الضغط الهيدروليكي الأوتوماتيكية ذات درجة الحرارة العالية مع ألواح مسخنة للمختبر

- آلة الضغط الأيزوستاتيكي البارد اليدوية CIP لتشكيل الأقراص

يسأل الناس أيضًا

- ما هو سمك طلاء DFT؟ ضمان الجودة والأداء بقياس دقيق

- ما هي صناعة المعالجة الحرارية؟ العملية الأساسية وراء قطاعات الطيران والسيارات والطاقة

- ما هي أفضل طريقة للمعالجة الحرارية للألمنيوم؟ لضبط القوة أو الليونة أو المتانة

- ما هي وظيفة نظام التفريغ المخبري في تحضير سلائف الأطر العضوية التساهمية؟ ضمان النقاء ومنع الأكسدة

- ما هي تقنية الترسيب بالرش؟ دليل لطلاء الأغشية الرقيقة المتقدمة

- ما هي الوظيفة التي تؤديها معدات المعالجة الحرارية في إعادة تدوير الفيتريمرات؟ تحويل النفايات الثابتة إلى مواد متجددة

- ما هو الطلاء بالرش (Sputter Coating)؟ عملية ترسيب الأغشية الرقيقة عالية الأداء

- هل يتبخر رباعي هيدروكانابينول (THC) بمرور الوقت؟ الحقيقة حول فقدان الفعالية والحفاظ عليها