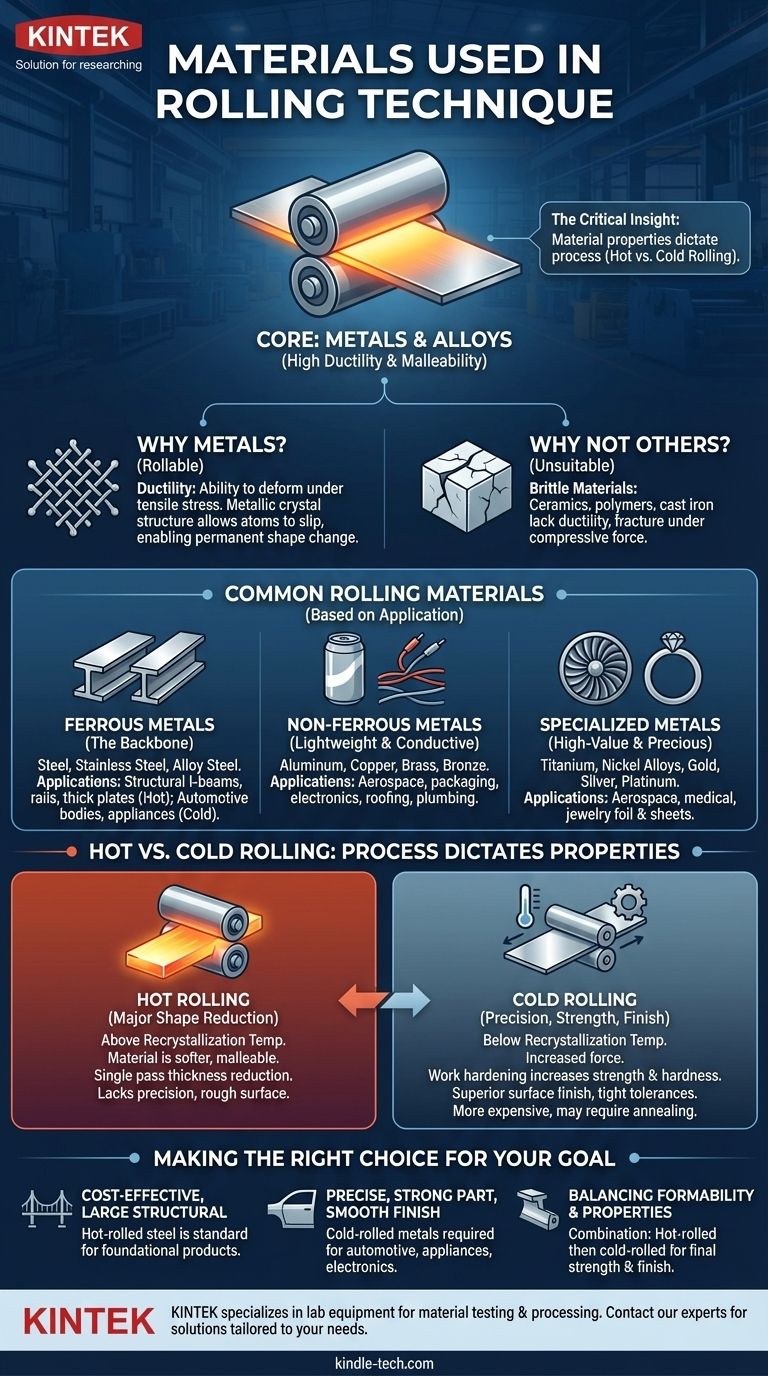

في جوهرها، تُستخدم تقنية الدرفلة بشكل شبه حصري للمعادن وسبائكها. تم تصميم هذه العملية لتشكيل المواد التي تتمتع بقابلية عالية للتشكيل والليونة، حيث يكون الفولاذ والألمنيوم والنحاس هي الأمثلة الأكثر شيوعًا التي يتم معالجتها إلى ألواح وصفائح وأشكال إنشائية.

الرؤية الحاسمة ليست مجرد ما هي المواد التي يتم درفلتها، بل كيف تحدد خصائص المادة العملية المختارة - إما الدرفلة على الساخن لإحداث تغييرات كبيرة في الشكل أو الدرفلة على البارد لتحقيق الدقة والقوة والتشطيب السطحي الجيد.

السمة المميزة: لماذا تهيمن المعادن على الدرفلة

الدرفلة هي عملية تشكيل للمعادن حيث يتم تمرير المادة الخام عبر زوج واحد أو أكثر من الدرافيل لتقليل سمكها وجعلها موحدة. تعتمد قدرة المادة على الخضوع لهذه العملية على خصائصها الفيزيائية.

ما الذي يجعل المادة "قابلة للدرفلة"؟

الخاصية الأكثر أهمية للدرفلة هي الليونة (Ductility) - القدرة على التشوه تحت الإجهاد الشدي دون تكسر. يجب أن تكون المادة قادرة على تشوه لدن كبير ليتم ضغطها وتمديدها بواسطة الدرافيل.

هذا هو السبب في أن المعادن وسبائكها هي المرشحين المثاليين. يسمح هيكلها البلوري المعدني للذرات بالانزلاق فوق بعضها البعض، مما يمكّن المادة من تغيير شكلها بشكل دائم بدلاً من التفتت.

المواد غير المعدنية غير مناسبة

المواد الهشة مثل السيراميك، ومعظم البوليمرات، والحديد الزهر غير مناسبة للدرفلة بشكل عام. إنها تفتقر إلى الليونة المطلوبة وستتشقق وتتكسر ببساطة تحت القوى الضاغطة الهائلة التي تمارسها مصانع الدرفلة.

نظرة فاحصة على مواد الدرفلة الشائعة

على الرغم من أن الفئة هي "المعادن"، فإن المادة المحددة المختارة تعتمد كليًا على تطبيق الاستخدام النهائي، مما يحدد الاحتياجات من حيث القوة أو الوزن أو الموصلية أو مقاومة التآكل.

المعادن الحديدية: العمود الفقري للصناعة

الفولاذ (Steel) هو المادة الأكثر درفلة على هذا الكوكب. ويشمل ذلك الفولاذ الكربوني، والفولاذ المقاوم للصدأ، وسبائك الفولاذ المختلفة. يتم درفلته على الساخن لإنشاء عوارض I الإنشائية، وقضبان السكك الحديدية، والألواح السميكة، ثم غالبًا ما يتم درفلته على البارد لإنتاج صفائح معدنية لأجسام السيارات والأجهزة المنزلية.

المعادن غير الحديدية: خفيفة الوزن وموصلة

يُقدَّر الألمنيوم (Aluminum) لنسبة القوة إلى الوزن العالية، مما يجعله ضروريًا في الطيران والفضاء والسيارات والتعبئة والتغليف (مثل علب المشروبات). يتم درفلة النحاس (Copper) إلى صفائح وشرائط لموصليته الكهربائية والحرارية الممتازة، ويستخدم في كل شيء من الإلكترونيات إلى التسقيف. كما يتم درفلة السبائك مثل النحاس الأصفر (Brass) والبرونز (Bronze) لتركيبات السباكة والمحامل.

المعادن المتخصصة والثمينة

لا تقتصر عملية الدرفلة على المعادن الصناعية. يتم درفلة المواد عالية القيمة مثل التيتانيوم (Titanium)، وسبائك النيكل (Nickel Alloys)، والمعادن الثمينة مثل الذهب والفضة والبلاتين لإنتاج ألواح وصفائح ورقائق لتطبيقات متخصصة في مجال الطيران والفضاء والأجهزة الطبية والمجوهرات.

الدرفلة على الساخن مقابل الدرفلة على البارد: العملية تحدد الخصائص

يعتمد الاختيار بين الدرفلة على الساخن أو البارد على المادة والخصائص النهائية المرغوبة.

الدرفلة على الساخن: لتقليل الشكل بشكل كبير

تتم الدرفلة على الساخن في درجات حرارة أعلى من نقطة إعادة تبلور المادة. عند هذه الدرجات الحرارة العالية، يكون المعدن أكثر ليونة وقابلية للتشكيل، مما يسمح بتخفيضات هائلة في السماكة في تمريرة واحدة.

هذه هي الطريقة الأساسية لإنتاج الأشكال الأساسية مثل البلاطات والكتل والقضبان من السبائك الخام.

الدرفلة على البارد: للدقة والقوة والتشطيب

تتم الدرفلة على البارد أقل من درجة حرارة إعادة التبلور (غالبًا في درجة حرارة الغرفة). تتطلب هذه العملية قوة أكبر بكثير ولكنها تنتج منتجات ذات مزايا مميزة.

الدرفلة على البارد تزيد من قوة المادة وصلابتها من خلال عملية تسمى تصليد التشغيل (work hardening). كما أنها تنتج تشطيبًا سطحيًا فائقًا وتسمح بتفاوتات أبعاد أضيق بكثير، وهو أمر بالغ الأهمية للمنتجات النهائية.

فهم المفاضلات

يتضمن اختيار المادة وعملية الدرفلة الموازنة بين التكلفة والكفاءة ومتطلبات المنتج النهائي. لا توجد طريقة واحدة "أفضل".

تحدي الدرفلة على الساخن

المفاضلة الرئيسية مع الدرفلة على الساخن هي نقص الدقة. عندما يبرد المعدن، ينكمش بشكل غير متوقع، مما يؤدي إلى أبعاد نهائية أقل دقة. كما أن درجات الحرارة المرتفعة تسبب تشطيبًا سطحيًا خشنًا ومتقشرًا يجب إزالته في كثير من الأحيان.

قيود الدرفلة على البارد

الدرفلة على البارد أكثر تكلفة بسبب القوة الهائلة المطلوبة لتشكيل المادة الأكثر صلابة. علاوة على ذلك، فإن تأثير تصليد التشغيل يقلل من ليونة المعدن، مما يحد من مقدار تشكيله قبل أن يتطلب عملية تلدين (معالجة حرارية) لاستعادة قابليته للتشكيل.

اتخاذ الخيار الصحيح لهدفك

يجب مطابقة المادة وتقنية الدرفلة مع الهدف الهندسي. تطبيقك النهائي يحدد المسار الأفضل للمضي قدمًا.

- إذا كان تركيزك الأساسي هو المكونات الإنشائية الكبيرة الفعالة من حيث التكلفة: يعتبر الفولاذ المدلفن على الساخن هو المعيار الذي لا يعلى عليه لإنشاء المنتجات الأساسية مثل عوارض I، والقنوات، والألواح السميكة.

- إذا كان تركيزك الأساسي هو جزء دقيق وقوي بلمسة نهائية ناعمة: يلزم استخدام المعادن المدرفلة على البارد مثل الفولاذ أو الألمنيوم أو النحاس لألواح السيارات وأغلفة الأجهزة والمكونات الإلكترونية.

- إذا كان تركيزك الأساسي هو الموازنة بين قابلية التشكيل والخصائص النهائية: غالبًا ما يتم استخدام مزيج، حيث يتم أولاً درفلة المادة على الساخن إلى شكل يمكن التحكم فيه ثم درفلتها على البارد لتحقيق قوتها وتشطيبها النهائي.

في نهاية المطاف، يعد فهم التفاعل بين الخصائص المتأصلة للمادة وعملية الدرفلة هو المفتاح للتصنيع الفعال والناجح.

جدول ملخص:

| نوع المادة | أمثلة شائعة | التطبيقات الرئيسية |

|---|---|---|

| المعادن الحديدية | الفولاذ الكربوني، الفولاذ المقاوم للصدأ | العوارض الإنشائية، ألواح السيارات، الأجهزة المنزلية |

| المعادن غير الحديدية | الألمنيوم، النحاس، النحاس الأصفر | الطيران والفضاء، التعبئة والتغليف، الإلكترونيات، التسقيف |

| المعادن المتخصصة | التيتانيوم، سبائك النيكل، الذهب، الفضة | الطيران والفضاء، الأجهزة الطبية، المجوهرات |

| عملية الدرفلة | درجة الحرارة | النتيجة الرئيسية |

| الدرفلة على الساخن | فوق نقطة إعادة التبلور | تقليل الشكل بشكل كبير، أجزاء كبيرة فعالة من حيث التكلفة |

| الدرفلة على البارد | أقل من نقطة إعادة التبلور | دقة عالية، قوة، تشطيب ناعم |

هل تحتاج إلى مواد مدرفلة دقيقة وعالية الجودة لمختبرك أو لعملية التصنيع لديك؟ تتخصص KINTEK في توفير معدات المختبرات والمواد الاستهلاكية المصممة خصيصًا لتلبية احتياجاتك من اختبار المواد ومعالجتها. سواء كنت تتعامل مع الفولاذ الإنشائي، أو المعادن غير الحديدية الموصلة، أو السبائك المتخصصة، فإن حلولنا تساعدك على تحقيق الخصائص والتشطيبات الدقيقة المطلوبة لتطبيقاتك. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم سير عملك في تشكيل واختبار المواد!

دليل مرئي

المنتجات ذات الصلة

- مطحنة كروية مخبرية مع وعاء طحن وكرات من خليط معدني

- مطحنة أسطوانية أفقيّة للمختبر

- مطحنة وعاء أفقية معملية رباعية الأوعية

- مطحنة وعاء المختبر بوعاء وصخور طحن من العقيق والكرات

- مطحنة برطمانات أفقية مختبرية بعشرة أجسام للاستخدام المخبري

يسأل الناس أيضًا

- ما هي السرعة المتوسطة لمطحنة الكرات؟ تحسين الطحن بحسابات السرعة الحرجة

- ما هي الصيانة الوقائية للمطحنة الكروية؟ ضمان أقصى قدر من وقت التشغيل والموثوقية

- ما هي عيوب مطحنة الكرات؟ استهلاك عالٍ للطاقة، ضوضاء، ومخاطر التلوث

- ما الذي يؤثر على كفاءة مطحنة الكرات؟ تحسين سرعة الطحن والوسائط والمواد لتحقيق أقصى أداء

- لماذا يعتبر الختم الممتاز ومقاومة التآكل ضروريين لطحن كرات WC-10Co؟ ضمان نتائج خلط عالية النقاء