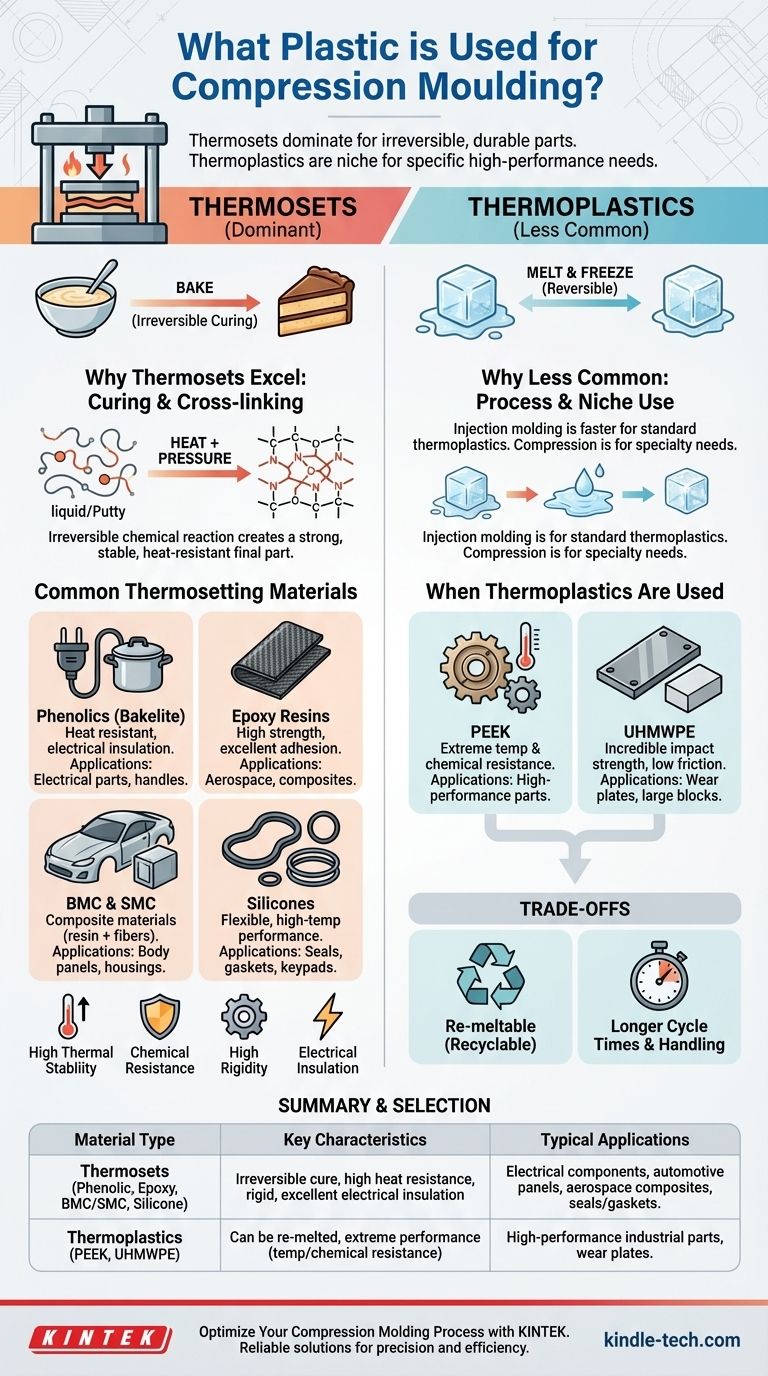

المواد الأساسية المستخدمة في التشكيل بالضغط هي اللدائن المتصلدة بالحرارة، على الرغم من أن بعض اللدائن الحرارية عالية الأداء مناسبة أيضًا. اللدائن المتصلدة بالحرارة، مثل الإيبوكسي والفينول (الباكليت)، وراتنجات البوليستر الموجودة في مركب التشكيل السائب (BMC) ومركب التشكيل الصفيحي (SMC)، مثالية لأنها تخضع لتفاعل كيميائي لا رجعة فيه (معالجة) تحت الحرارة والضغط، لتشكل جزءًا نهائيًا قويًا وصلبًا ومقاومًا للحرارة.

الرؤية الحاسمة ليست أي نوع من البلاستيك يجب استخدامه، ولكن فهم لماذا يتوافق التشكيل بالضغط بشكل أساسي مع البوليمرات المتصلدة بالحرارة. تتحول هذه المواد من حالة مرنة إلى حالة صلبة بشكل دائم، مما يجعل العملية مثالية لإنشاء مكونات متينة ومستقرة الأبعاد لا يمكن إعادة صهرها.

الأساس: لماذا تهيمن اللدائن المتصلدة بالحرارة على التشكيل بالضغط

لاختيار المادة المناسبة، يجب عليك أولاً فهم المبدأ الأساسي الذي يجعل هذه العملية فريدة. يُعرّف التشكيل بالضغط بتطبيق الحرارة والضغط الهائل على مادة توضع مباشرة في تجويف القالب.

ما هو اللدائن المتصلدة بالحرارة؟

اللدائن المتصلدة بالحرارة هي بوليمر يتم معالجته بشكل لا رجعة فيه بالحرارة. قبل التشكيل، يوجد على شكل سائل، معجون، مسحوق، أو شحنة مسبقة التشكيل.

فكر في الأمر كخبز الكعك. بمجرد خبز الخليط السائل ليصبح كعكة صلبة، لا يمكنك إعادته إلى خليط سائل عن طريق إعادة تسخينه. هذا تغيير كيميائي دائم.

على النقيض من ذلك، فإن اللدائن الحرارية تشبه مكعب الثلج. يمكنك صهرها إلى ماء وإعادة تجميدها إلى مكعب ثلج بشكل متكرر. معظم المواد البلاستيكية الشائعة، مثل PET في زجاجات المياه، هي لدائن حرارية.

ميزة عملية المعالجة

تعتبر عملية التشكيل بالضغط مناسبة تمامًا للمعالجة البطيئة والمتأنية للبوليمرات المتصلدة بالحرارة. توضع المادة في القالب الساخن، ومع إغلاق المكبس، تتدفق المادة لملء التجويف.

لا يتم الاحتفاظ بالحرارة والضغط المستمرين لتشكيل الجزء فحسب، بل لبدء وإكمال تفاعل الربط المتبادل. يخلق هذا التفاعل شبكة قوية ثلاثية الأبعاد من الروابط الكيميائية في جميع أنحاء المادة، مما يثبتها في شكلها النهائي.

الخصائص الرئيسية لأجزاء اللدائن المتصلدة بالحرارة

يمنح هذا الربط المتبادل الأجزاء المصنوعة من اللدائن المتصلدة بالحرارة خصائصها المميزة:

- ثبات حراري عالٍ: لا تلين أو تذوب عند إعادة التسخين.

- صلابة عالية وثبات الأبعاد: تحتفظ بشكلها بشكل استثنائي تحت الحمل وعبر نطاق من درجات الحرارة.

- مقاومة كيميائية ممتازة: الروابط الكيميائية القوية تجعلها مقاومة للمذيبات والعوامل المسببة للتآكل الأخرى.

- عزل كهربائي جيد: العديد من اللدائن المتصلدة بالحرارة عوازل طبيعية.

اللدائن المتصلدة بالحرارة الشائعة للتشكيل بالضغط

بينما الفئة واسعة، تغطي بعض المواد الرئيسية غالبية التطبيقات.

الفينول (PF)

غالبًا ما يُطلق عليه اسمه التجاري، الباكليت، كان هذا أحد أوائل المواد البلاستيكية الاصطناعية. إنه خيار فعال من حيث التكلفة معروف بمقاومته الاستثنائية للحرارة وخصائصه العازلة للكهرباء. تجده في المكونات الكهربائية، وأغطية الموزعات في السيارات، والمقابض المقاومة للحرارة لأدوات الطهي.

راتنجات الإيبوكسي (EP)

تشتهر راتنجات الإيبوكسي بقوتها الميكانيكية الفائقة، وانكماشها المنخفض، والتصاقها الممتاز. عند تعزيزها بألياف مثل الزجاج أو الكربون، تُستخدم لإنشاء أجزاء مركبة عالية القوة وخفيفة الوزن لتطبيقات الفضاء والسيارات عالية الأداء.

مركبات التشكيل السائب والصفيحي (BMC & SMC)

هذه ليست لدائن فردية ولكنها مواد مركبة. تتكون من راتنج بوليستر غير مشبع (UP) أو فينيل إستر (VE)، مخلوطًا بحشوات ومحفزات وألياف زجاجية مقطعة.

- BMC هي مادة "سائبة" تشبه المعجون.

- SMC هي "صفيحة" مرنة تشبه الجلد.

إنها أدوات عمل الصناعة، تُستخدم لإنشاء أجزاء كبيرة وقوية ومنخفضة التكلفة نسبيًا مثل ألواح هياكل السيارات، والأغلفة الكهربائية، وأغلفة الأجهزة.

السيليكون والمطاط الصناعي

للتطبيقات التي تتطلب المرونة والأداء في درجات الحرارة العالية، يتم تشكيل المطاط الصناعي المتصلد بالحرارة مثل السيليكون بالضغط. هذه هي العملية المستخدمة لإنشاء الأختام والحشيات والحلقات الدائرية ولوحات المفاتيح المرنة.

ماذا عن اللدائن الحرارية؟

على الرغم من أنها أقل شيوعًا، إلا أن بعض اللدائن الحرارية عالية الأداء تُشكل بالضغط أيضًا، عادةً عندما تكون خصائصها الفريدة مطلوبة وتكون العمليات الأخرى أقل ملاءمة.

لماذا اللدائن الحرارية أقل شيوعًا

بالنسبة لمعظم اللدائن الحرارية القياسية (مثل البولي بروبيلين أو ABS)، يعتبر القولبة بالحقن عملية أسرع وأكثر اقتصادية بكثير. تجعل أوقات الدورة الأطول للتشكيل بالضغط أقل قدرة على المنافسة للأجزاء البلاستيكية الحرارية ذات الحجم الكبير.

متى تُستخدم اللدائن الحرارية

يُخصص التشكيل بالضغط للمواد البلاستيكية الحرارية المتخصصة التي يصعب معالجتها بطريقة أخرى.

- PEEK (بولي إيثر إيثر كيتون): مادة فائقة الأداء تتمتع بمقاومة قصوى لدرجات الحرارة والمواد الكيميائية.

- UHMWPE (بولي إيثيلين فائق الوزن الجزيئي): معروف بقوته المذهلة في تحمل الصدمات وسطحه منخفض الاحتكاك، وغالبًا ما يُشكل بالضغط في كتل كبيرة أو ألواح تآكل.

فهم المقايضات

يتضمن اختيار مادة للتشكيل بالضغط الموازنة بين الأداء وقيود العملية.

عدم الرجوع: الجانب السلبي للبوليمرات المتصلدة بالحرارة

أكبر قوة للبوليمر المتصلد بالحرارة هي أيضًا أكبر نقطة ضعف له. نظرًا لأن عملية المعالجة لا رجعة فيها، فإن الأجزاء المتصلدة بالحرارة لا يمكن صهرها وإعادة تدويرها مثل اللدائن الحرارية. وهذا له اعتبارات بيئية واعتبارات نهاية العمر الافتراضي.

أوقات دورة أطول

يمكن أن يتراوح الوقت اللازم لمعالجة المادة داخل القالب من دقيقة إلى عدة دقائق. وهذا أطول بكثير من أوقات الدورة التي تستغرق ثوانٍ في القولبة بالحقن، مما يجعل التشكيل بالضغط أقل ملاءمة للإنتاج بكميات كبيرة جدًا.

شكل المادة ومعالجتها

تتطلب اللدائن المتصلدة بالحرارة معالجة دقيقة. تصل على شكل مساحيق، أو أشكال أولية، أو مركبات (BMC/SMC) يجب قياسها ووضعها بدقة في القالب لكل دورة، وهي خطوة غالبًا ما تكون أكثر كثافة في العمالة من التغذية الآلية لآلة القولبة بالحقن.

كيفية اختيار المادة المناسبة

يعتمد اختيارك بالكامل على متطلبات الأداء وقيود التكلفة لتطبيقك النهائي.

- إذا كان تركيزك الأساسي على الحرارة العالية والعزل الكهربائي بتكلفة منخفضة: الفينول هو الخيار الكلاسيكي والموثوق.

- إذا كان تركيزك الأساسي على المكونات الهيكلية الكبيرة والقوية للاستخدام في السيارات أو الصناعة: ابدأ بمركب التشكيل الصفيحي (SMC) أو مركب التشكيل السائب (BMC).

- إذا كان تركيزك الأساسي على القوة الميكانيكية المطلقة والأداء في مركب: راتنج الإيبوكسي، غالبًا ما يكون معززًا بألياف الكربون، هو الخيار الممتاز.

- إذا كان تركيزك الأساسي على إنشاء أختام أو حشيات مرنة وعالية الحرارة: ابحث عن السيليكون والمطاط الصناعي المتصلد بالحرارة الأخرى.

- إذا كان تركيزك الأساسي على المقاومة القصوى للمواد الكيميائية ودرجات الحرارة بما يتجاوز ما تقدمه معظم اللدائن المتصلدة بالحرارة: فكر في لدائن حرارية عالية الأداء مثل PEEK.

من خلال مطابقة الخصائص الأساسية للمادة مع احتياجاتك الهندسية المحددة، يمكنك الاستفادة الكاملة من قوة التشكيل بالضغط.

جدول ملخص:

| نوع المادة | أمثلة شائعة | الخصائص الرئيسية | التطبيقات النموذجية |

|---|---|---|---|

| اللدائن المتصلدة بالحرارة | الفينول (الباكليت)، الإيبوكسي، BMC/SMC، السيليكون | معالجة لا رجعة فيها، مقاومة عالية للحرارة، صلبة، عزل كهربائي ممتاز | المكونات الكهربائية، ألواح السيارات، المركبات الفضائية، الأختام/الحشيات |

| اللدائن الحرارية | PEEK، UHMWPE | يمكن إعادة صهرها، أداء فائق (مقاومة للحرارة/المواد الكيميائية) | أجزاء صناعية عالية الأداء، ألواح تآكل |

حسّن عملية التشكيل بالضغط لديك مع KINTEK

يعد اختيار البلاستيك المناسب أمرًا بالغ الأهمية لتحقيق أجزاء متينة وعالية الأداء. سواء كنت تعمل مع اللدائن المتصلدة بالحرارة القوية مثل الفينول والإيبوكسي أو اللدائن الحرارية المتخصصة مثل PEEK، فإن KINTEK هي شريكك الموثوق به لجميع احتياجاتك من معدات المختبرات والمواد الاستهلاكية.

نحن نقدم حلولاً موثوقة تضمن الدقة والكفاءة في سير عمل اختبار المواد ومعالجتها. دع خبرتنا تساعدك على تعزيز جودة المنتج وتسريع دورة التطوير لديك.

هل أنت مستعد للارتقاء بمشاريع التشكيل بالضغط لديك؟ اتصل بخبرائنا اليوم لمناقشة متطلباتك المحددة واكتشاف كيف يمكن لـ KINTEK دعم نجاحك.

دليل مرئي

المنتجات ذات الصلة

- آلة بثق أفلام بلاستيكية من كلوريد البولي فينيل (PVC) للاختبار

- آلة الضغط الأيزوستاتيكي البارد CIP لإنتاج قطع العمل الصغيرة 400 ميجا باسكال

- مصنع مخصص لأجزاء PTFE Teflon لغربال شبكة PTFE F4

- ألواح سيراميك مخصصة من الألومينا والزركونيا بأشكال خاصة لمعالجة السيراميك الدقيق المتقدم

- لوح سيراميك كربيد السيليكون (SIC) مقاوم للتآكل هندسة سيراميك متقدم دقيق

يسأل الناس أيضًا

- ما هو دور مكبس هيدروليكي معملي عالي الحمولة في تحضير الإلكتروليت الكبريتيدي؟ تحقيق كثافة 82٪

- ما الفرق بين المكبس الهيدروليكي ومكبس الهواء؟ اختر القوة المناسبة لتطبيقك

- كيفية تحضير العينات لـ XRF؟ تحقيق تحليل عنصري دقيق وقابل للتكرار

- كيف تكون المكابس الهيدروليكية قوية جدًا؟ إطلاق قوة هائلة بقانون باسكال

- كيف تتشكل حبيبات الكتلة الحيوية؟ دليل خطوة بخطوة لطاقة الكتلة الحيوية الهندسية

- كيف تكون المكبس الهيدروليكي مفيدًا في صنع أقراص KBr؟ تحقيق إعداد عينات FTIR فائق الجودة

- ما هما استخداما الضغط الهيدروليكي؟ أطلق العنان لقوة القوة لمختبرك أو صناعتك

- هل المكبس الهيدروليكي آمن؟ ضمان سلامة المشغل من خلال التدريب والبروتوكولات المناسبة