باختصار، يُستخدم التشكيل بالكبس لتصنيع المكونات الكبيرة وعالية القوة والحرجة التي تكون فيها السلامة الهيكلية ذات أهمية قصوى. تشمل الأمثلة الرئيسية معدات هبوط الطائرات، وأقراص التوربينات لمحركات الطائرات النفاثة، وأعمدة الكرنك للسيارات، والتروس الصناعية الكبيرة، وأجسام الصمامات عالية الضغط المستخدمة في قطاع الطاقة.

لا يتم تعريف التشكيل بالكبس بمنتج واحد بل بفئة منها: المكونات واسعة النطاق التي تتطلب قوة استثنائية وجودة داخلية. تعمل عملية الضغط البطيئة والمتحكم بها على تحسين بنية الحبيبات الداخلية للمعدن بشكل موحد، مما يجعلها الخيار الأفضل للأجزاء التي ببساطة لا يمكن أن تفشل.

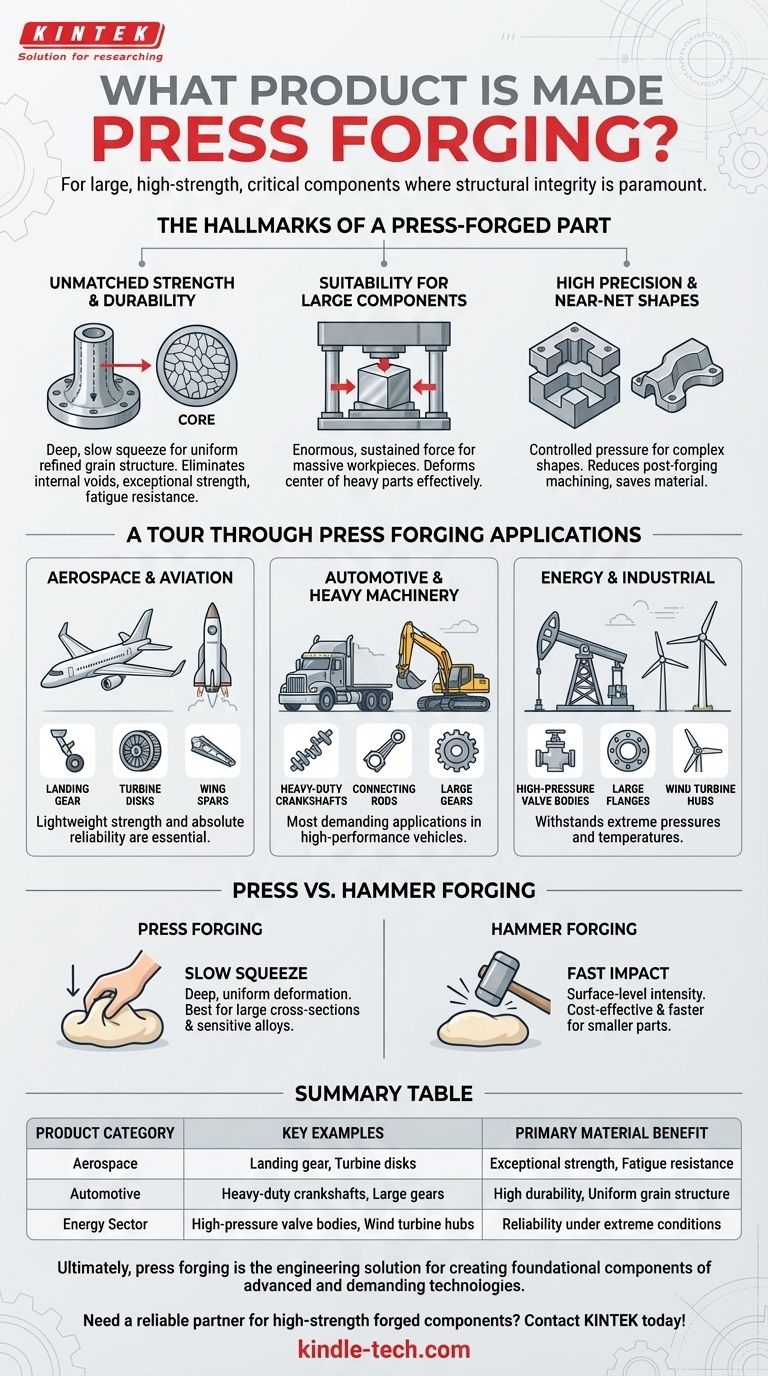

علامات المكون المشكل بالكبس

لفهم سبب تشكيل منتجات معينة بالكبس، يجب عليك أولاً فهم الخصائص الفريدة التي تضفيها العملية على المعدن. يتم اختياره عندما تبرر متطلبات الأداء تكلفته.

قوة ومتانة لا مثيل لهما

يتضمن التشكيل بالكبس تطبيق ضغط هائل ومستمر ببطء على قطعة معدنية مسخنة. هذا العصر البطيء يتغلغل بعمق في قلب المادة.

النتيجة هي بنية حبيبية موحدة ومصقولة للغاية في جميع أنحاء الجزء، مما يلغي الفراغات الداخلية ويوجه تدفق الحبيبات مع شكل الجزء. يخلق هذا قوة استثنائية وليونة ومقاومة للإجهاد.

الملاءمة للمكونات الكبيرة

يمكن للمكابس الهيدروليكية والميكانيكية توليد قوة هائلة ومستدامة، مما يجعلها مثالية لتشكيل قطع العمل الضخمة التي يمكن أن تزن عدة أطنان.

هذا هو الفارق الرئيسي عن التشكيل بالمطرقة، الذي يعتمد على الطاقة الحركية لرامساقط ويكون أقل فعالية في تشويه مركز الكتل المعدنية الكبيرة جدًا.

دقة عالية وأشكال شبه نهائية

يسمح الطبيعة المتحكم بها للكبس بتشكيلات قوالب أكثر تعقيدًا ودقة أبعاد أفضل من الصدمات العنيفة للتشكيل بالمطرقة.

يقلل هذا من كمية التشغيل الآلي بعد التشكيل المطلوبة، مما يوفر الوقت والمواد، وهو أمر مهم بشكل خاص عند التعامل مع السبائك باهظة الثمن مثل التيتانيوم أو السبائك الفائقة القائمة على النيكل.

جولة في تطبيقات التشكيل بالكبس

الفوائد الفريدة للتشكيل بالكبس تجعله لا غنى عنه في العديد من الصناعات عالية المخاطر. الخيط المشترك هو الحاجة إلى مكونات كبيرة ذات خصائص ميكانيكية فائقة.

الفضاء والطيران

هذا هو المجال الكلاسيكي للتشكيل بالكبس. الحاجة إلى قوة خفيفة الوزن وموثوقية مطلقة تجعله ضروريًا.

تشمل المنتجات الحواجز الهيكلية لهيكل الطائرة، ومكونات معدات الهبوط، وأقراص التوربينات والضواغط لمحركات الطائرات النفاثة، وعوارض الأجنحة.

السيارات والآلات الثقيلة

في حين أن العديد من أجزاء السيارات الأصغر يتم تشكيلها بالسقوط، يتم استخدام التشكيل بالكبس للتطبيقات الأكثر تطلبًا في المركبات عالية الأداء والمعدات الثقيلة.

تشمل الأمثلة أعمدة الكرنك شديدة التحمل، وأذرع التوصيل، والتروس الكبيرة لناقلات الحركة، والمحاور الأمامية للشاحنات ومعدات الحفر.

الطاقة والصناعة

في صناعات النفط والغاز وتوليد الطاقة، يجب أن تتحمل المكونات الضغوط ودرجات الحرارة القصوى.

يُستخدم التشكيل بالكبس لإنشاء أجسام صمامات كبيرة، وشفات ضغط عالٍ، ومحاور لتوربينات الرياح، ومكونات للمفاعلات النووية.

فهم المفاضلات: التشكيل بالكبس مقابل التشكيل بالمطرقة

يعد اختيار عملية التشكيل قرارًا هندسيًا واقتصاديًا. التشكيل بالكبس قوي ولكنه ليس دائمًا الأداة المناسبة لكل مهمة.

الفرق الأساسي: العصر البطيء مقابل التأثير السريع

فكر في التشكيل بالكبس على أنه عجن العجين ببطء ليعمل عليه بالكامل. التشكيل بالمطرقة يشبه ضرب العجين بمطرقة - التأثير مكثف ولكنه أكثر تركيزًا على السطح.

يضمن العصر البطيء للتشكيل بالكبس تشوهًا عميقًا وموحدًا. التأثير السريع للمطرقة ممتاز لتشكيل السطح وغالبًا ما يكون أسرع وأقل تكلفة للمكونات الأصغر.

متى تختار التشكيل بالكبس

هذه الطريقة هي الخيار الأفضل عندما يتضمن تصميمك مقاطع عرضية كبيرة، أو يتطلب خصائص ميكانيكية موحدة عبر قلبه، أو مصنوع من سبائك حساسة (مثل سبائك التيتانيوم والنيكل) التي يمكن أن تتشقق تحت صدمة ضربات المطرقة.

متى تكون الطرق الأخرى أفضل

بالنسبة للأجزاء الأصغر حيث لا يكون التكرير الداخلي النهائي هو الدافع الأساسي، غالبًا ما يكون التشكيل بالمطرقة أو السقوط أكثر فعالية من حيث التكلفة وأسرع. يتم تصنيع العديد من مكونات السيارات القياسية والأدوات اليدوية والتركيبات بهذه الطريقة.

اتخاذ القرار الصحيح لهدفك

يعتمد قرار استخدام التشكيل بالكبس على الموازنة بين متطلبات الأداء وتكاليف التصنيع.

- إذا كان تركيزك الأساسي هو أقصى قوة للمكونات الكبيرة والحرجة: التشكيل بالكبس هو الخيار الحاسم بسبب تشوهه العميق والموحد للمادة.

- إذا كان تركيزك الأساسي هو الإنتاج الفعال من حيث التكلفة للأجزاء الأصغر: غالبًا ما يوفر التشكيل بالمطرقة أو السقوط توازنًا أفضل بين الأداء والتكلفة.

- إذا كان تركيزك الأساسي هو العمل مع سبائك عالية الأداء أو حساسة: يقلل الضغط المتحكم به للتشكيل بالكبس من خطر تشقق المادة.

في نهاية المطاف، يعد التشكيل بالكبس الحل الهندسي لإنشاء المكونات الأساسية لأكثر تقنياتنا تقدمًا وتطلبًا.

جدول الملخص:

| فئة المنتج | أمثلة رئيسية | فائدة المادة الأساسية |

|---|---|---|

| الفضاء | معدات الهبوط، أقراص التوربينات، عوارض الأجنحة | قوة استثنائية، مقاومة للإجهاد |

| السيارات | أعمدة الكرنك شديدة التحمل، أذرع التوصيل، التروس الكبيرة | متانة عالية، بنية حبيبية موحدة |

| قطاع الطاقة | أجسام الصمامات عالية الضغط، الشفات، محاور توربينات الرياح | الموثوقية تحت الضغوط ودرجات الحرارة القصوى |

هل تحتاج إلى شريك موثوق به للمكونات المشكلة عالية القوة؟ تتخصص KINTEK في توفير معدات المختبرات الاستهلاكية الدقيقة، وتخدم الصناعات التي تتطلب جودة وأداء لا هوادة فيهما. سواء كنت في مجال الطيران أو السيارات أو الطاقة، فإن خبرتنا تضمن تلبية مكوناتك لأعلى معايير المتانة والدقة. اتصل بنا اليوم لمناقشة كيف يمكننا دعم أهدافك التصنيعية بحلول مخصصة!

دليل مرئي

المنتجات ذات الصلة

- مكبس هيدروليكي معملي آلة ضغط الأقراص للمختبرات صندوق القفازات

- مكبس كهربائي معملي هيدروليكي مقسم لتشكيل الأقراص

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

- آلة الضغط الهيدروليكي الأوتوماتيكية ذات درجة الحرارة العالية مع ألواح مسخنة للمختبر

- آلة الضغط الهيدروليكي الأوتوماتيكية الساخنة مع ألواح ساخنة للضغط الساخن المختبري

يسأل الناس أيضًا

- ما هي عملية التشكيل الهيدروليكي؟ أتقن فن تشكيل المعادن عالية القوة

- ما هي وظيفة مكبس هيدروليكي معملي مكتبي لتحليل XRF؟ تعظيم الدقة في تحليل نبات المسكيت

- لماذا يُعدّ المكبس الهيدروليكي المخبري ضروريًا عند تحضير كريات طليعية من Ti3AlC2؟

- ما هو الدور الذي تلعبه مكبس هيدروليكي معملي في تصنيع البطاريات الصلبة بالكامل؟ تعزيز الموصلية الأيونية

- ما هو الغرض من مكبس هيدروليكي معملي لأقراص إلكتروليت LATP؟ تحقيق الكثافة والموصلية المثلى